Турбокомпрессор двигателя СМД-60/62 (рис. 51) состоит из центробежного компрессора и радиальной центростремительной турбины, служит для наддува воздуха в цилиндры двигателя СМД-60 за счет энергии выпускных газов. В результате принудительной подачи воздуха в цилиндры увеличивается воздушный заряд. С увеличением воздушного заряда обеспечивается эффективное сгорание увеличенной дозы топлива и тем самым достигается повышение мощности двигателя по сравнению с тем, когда на двигателе нет турбокомпрессора и воздух поступает под действием разрежения в цилиндре при такте всасывания.

Турбокомпрессор располагается в развале блоков цилиндров и крепится четырьмя шпильками на крышке ресивера фланцем 29 корпуса турбины. Между фланцем турбины и крышкой ресивера установлена железоасбестовая прокладка, снижающая интенсивность теплового потока от турбины к крышке ресивера.

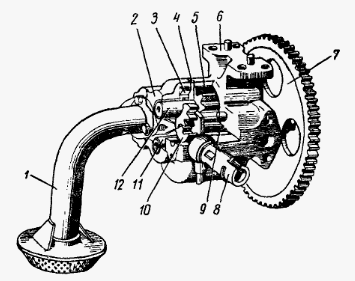

Рис. 51. Турбокомпрессор двигателя СМД-60/62 - схема:1 - выходной патрубок компрессора; 2 — прокладка вставки компрессора; 3 - вставка компрессора; 4 — колесо компрессора; 5 — штифт; 6 — гайка; 7 — маслоотражатель; 8 — кольца уплотнительные; 9 — диск уплотнения: 1О — корпус компрессора; 11 — кольцо стопорное; 12 — уплотнительное резиновое кольцо; 13 — средний корпус; 14 — фиксатор подшипника; 15 — вал ротора; 16 — прокладка экрана; 17 — диск уплотнения турбины; 18 — кожух тепловой защиты турбины; 19 — корпус турбины; 20 — вставка турбины; 21 — колесо турбины; 22 — втулка уплотнения; 23 — экран; 24 — кольца уплотнительные выхлопной трубы; 25 — сопловой венец; 26 — втулка подшипника; 27 — уплотнительное кольцо; 28 — прокладка корпуса компрессора; 29 — фланец крепления турбокомпрессора.

К среднему корпусу 13 на восьми шпильках крепится корпус компрессора 10. Для уплотнения стыка в кольцевую канавку установлены резиновое кольцо 12 и прокладка 28 из паронита. Корпус компрессора — литой из алюминиевого сплава, имеет входной патрубок и спиральный канал (улитку) с выходным патрубком 1. Внутри к корпусу четырьмя шпильками через паронитовую прокладку 2 прикреплена алюминиевая вставка 3, в которой выполнен лопаточный диффузор. Вставка вместе с каналом улитки и колесом компрессора 4 образует проточную часть для подачи воздуха в ресивер двигателя СМД-60/62. Входной и выходной патрубки компрессора имеют шланговые соединения, первый с воздухоочистителем, второй — с крышкой ресивера.

К противоположному фланцу среднего корпуса восемью шпильками крепится корпус турбины 19. Проточная часть турбины образована корпусом 19, вставкой 20,сопловым венцом 25 и колесом 21. Корпус турбины — чугунный, имеет два входных патрубка, соединенные сильфонными компенсаторами с выпускными коллекторами правого и левого ряда цилиндров, а также фланец 29 для крепления ту р бо комп рессор а.

На выходном патрубке вставки турбины имеются две канавки, в которые установлены компрессионные кольца 24 (двигателя Д-50) для уплотнения в соединении с выхлопной трубой.

В центральной бобышке среднего корпуса установлен бронзовый подшипник 26 типа «качающаяся втулка», в которой вращается ротор турбокомпрессора. Подшипник установлен в бобышке с некоторым зазором. Слой смазки в зазоре между втулкой и бобышкой образует упругую подвеску. Втулка подшипника фиксируется в бобышке деталью 14, в которой выполнен канал для подвода смазки к подшипнику.

Ротор турбокомпрессора состоит из вала 15, колеса турбины 21 и колеса компрессора 4. Колесо турбины отлито способом точного литья из жаропрочной легированной стали и приварено к валу. Колесо компрессора отлито из алюминиевого сплава и закреплено на валу с помощью шпоночного соединения и гайки 6.

Полости компрессора и турбины со стороны подшипникового узла имеют контактные газомасляные уплотнения. Уплотнение со стороны компрессора состоит из диска 9, который по наружному торцу уплотняется в расточке среднего корпуса резиновым кольцом 27, а по внутреннему диаметру — уплотнительными кольцами 8. Диск стопорится в среднем корпусе стопорным кольцом 1L Уплотнительные кольца 8—чугунные, разрезные, установлены в кольцевые канавки маслоотражателя 7, плотно посаженного на валу ротора.

Уплотнение со стороны турбины осуществляется диском /7, экраном 23 с прокладкой 16 и уплотнительными кольцами 8У установленными в канавки втулки 22, которая напрессована на вал ротора. Экран 23 с прокладкой 16 зажимается между средним корпусом 13 и корпусом турбины 19.

Надежная работа уплотнения имеет важное значение для работоспособности турбокомпрессора. Из-за проникновения масла в полость компрессора загрязняется проточная часть компрессора, снижается его производительность и в результате может туго проворачиваться колесо. Просачивание масла в полость турбины приводит к повышенному нагарообразованию, нагар заполняет зазоры, отчего затирается колесо турбины (заклинивается).

Ротор в сборе с втулкой уплотнения 22, маслоотражателем 7, шпонкой, гайкой 6 и замковой шайбой подвергается динамической балансировке. Точность балансировки — 0,2 гсм. Качеству балансировки придается особое значение, так как рабочая скорость вращения ротора составляет 40 ООО об/мин.

Принцип работы турбокомпрессора заключается в следующем. Выхлопные газы из цилиндров двигателя СМД-60 трактора Т-150 под давлением поступают через выхлопные коллекторы в проточную часть турбины. Из соплового аппарата, расширяясь, они устремляются на лопатки рабочего колеса турбины и заставляют вращаться ротор. Из турбины газы выходят в атмосферу через выхлопную трубу. Колесо компрессора всасывает воздух через воздухоочиститель, сжимает его и подает под давлением во впускной ресивер, откуда воздух под избыточным давлением 0,5—0,6 кгс/см2 направляется в цилиндры двигателя.

Смазка к подшипнику турбокомпрессора поступает из главного распределительного канала, предварительно проходя дополнительную фильтрацию в фильтре сетчатого типа, расположенном с правой стороны блок-картера. Подающий маслопровод присоединяется к фиксатору 14. Отводится масло через отверстие в среднем корпусе по трубке.

www.traktora.org

________________________________________________________________________

Кривошипно-шатунный механизм двигателя СМД-60,62

Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Основными деталями кривошипно-шатунного механизма (рис. 14) являются поршни с поршневыми кольцами и пальцами, шатуны, коленчатый вал и маховик.

Рис. 4. Кривошипно-шатунный механизм двигателя СМД-60, 62 трактора Т-150

1 — шкив коленчатого вала, 2 — шестерня привода масляного насоса: 3 — вал коленчатый; 4 — шатун; 5 — втулка верхней головки шатуна; 6 — поршень; 7 — кольцо стопорное, 8 — палец поршневой; 9 — поршень; 10—кольцо поршневое маслосъемное; 11 — кольца поршневые компрессионные; 12 — вкладыши коренных подшипников верхние; 13 — полукольца упорные; 14 — маховик; 15 — гайка; 16 — фланец крепления маховика; 17 — маслоотражатель, 18 — шестерня привода газораспределения, 19 —масляная полость шатунной шейки, 20 — крышка нижней головки шатуна, 21 — вкладыш шатунного подшипника нижний; 32—противовес; 23—маслоотражатель.

Поршень 6 отлит из алюминиевого сплава. В днище его находится тороидальная открытая камера сгорания. Верхняя часть поршня конусная, а юбка — овально-конусная.

В верхней части поршня выполнено четыре канавки, в которые установлены кольца: в первые три — компрессионные, в четвертую — маслосъемное. Для отвода масла в четвертой канавке и под канавкой имеются отверстия.

В двух бобышках расточены отверстия под поршневой палец, ось которого смещена относительно оси поршня на 3 мм в сторону вращения коленвала СМД-60,62 трактора Т-150.

Для подвода масла к поршневому пальцу в бобышках поршня выполнены отверстия. Поршни комплектуются по массе и размеру юбки. Разность масс поршней в одном комплекте должна быть не более 7 г.

Поршни по наружному диаметру юбки сортируются на две группы (Б и М). При установке на дизель гильзы и поршни должны быть одной размерной группы. Маркировка группы по размеру диаметра юбки и масса поршня нанесены клеймом на донышке поршня (рис. 5).

Рис. 5. Расположение меток на деталях кривошипно-шатунного механизма двигателя СМД-60, СМД-62

1 — место клеймения массы шатуна; 2 — место клеймения массы поршня: 3 — место клеймения размерной группы поршня; 4 — место клеймения знака ОТК; 5, 6 —метки для определения положения поршня при сборке его с шатуном; 7 —место клеймения комплектности шатуна с крышкой; 8 — место клеймения группы гильзы цилиндра: 9 — место нанесения маркировки коленчатого вала.

Компрессионные кольца выполнены из высокопрочного чугуна и имеют трапециевидную форму сечения. Верхнее кольцо 1 (рис. 6) по наружному диаметру хромировано, второе кольцо 2 имеет конусную рабочую поверхность (минутное), нижнее 3 — скребкового типа.

Маслосъемное поршневое кольцо — скребкового типа и состоит из трех элементов: верхнего 4 и нижнего 5 колец, изготовленных из специального чугуна и хромированных по наружному диаметру, и стального радиального расширителя 6. Верхнее кольцо в отличие от нижнего имеет на торцевой поверхности прорези для прохождения масла.

Рис. 6. Схема установки колец на поршень двигателя СМД-60, СМД-62 трактора Т-150К

1 — кольцо компрессионное верхнее; 2 —кольцо компрессионное второе; 3 — кольцо компрессионное нижнее; 4 —кольцо верхнее маслосъемное, 5,6-Кольцо нижнее маслосъёмное; 7-расширитель радиальный маслосъемного кольца.

Замки всех колец прямые. Установка колец на поршень производится, как указано на рис. 6, в порядке, обратном их снятию с поршня, то есть начиная с маслосъемного кольца. При установке маслосъёмного кольца скос на верхнем и нижнем кольцах должен быть обращен в сторону донышка поршня.

Для предотвращения прорыва газов замки колец должны быть разведены в противоположные стороны, но не должны располагаться против отверстий под поршневой палец.

В запчасти Т-150 поршневые кольца поставляются комплектно. Комплект колец на один дизель имеет маркировку на упаковке 60—03006.01. Поршневой палец 8 (рис. 4) полый, плавающего типа, изготовлен из хромо-никелевой стали. Наружная поверхность цементирована и полирована. От осевого перемещения в бобышках поршня палец удерживается двумя стопорными кольцами 7.

Шатун 4 — с двутавровым сечением стержня, штампованный из хромистой стали. В верхнюю головку его запрессована бронзовая втулка 5. Расточка постели в нижней головке шатуна под вкладыш производится в сборе с крышкой.

Поэтому шатун дизеля Т-150 и нижняя крышка его заклеймены одинаковыми номерами от 1 до 999, набитыми на торцевой площадке. Кроме того, шатуны комплектуются по массе. Разность масс шатунов в одном комплекте должна быть не более 14 г.

Место клейма комплектности шатуна с крышкой и обозначение массы его указаны на рис. 5. Нижняя головка шатуна имеет плоский косой разъем. Фиксация крышки относительно шатуна производится двумя штифтами, запрессованными в тело шатуна и входящими в паз крышки.

Поршневые кольца, поступающие на комплектовку двигателя СМД-62,60, должны удовлетворять следующим техническим требованиям. Упругость маслосъёмных колец при сжатии их до зазора в стыке 0,45...0,75 мм должна быть в пределах 18...30 Н (1,8...3,0 кгс). Упругость компрессионных колец при нормальном зазоре в стыке — 26...35 Н (2,6...3,5 кгс) для верхних и 22...31 Н (2,2...3,1 кгс) для вторых и третьих колец.

Радиальный зазор между поршневым кольцом и калибром диаметром 130+0,02 мм не должен превышать 0,02 мм в любом месте, но на расстоянии не менее 5 мм от стыка. Коробление торцевых поверхностей компрессионных колец должно быть не более 0,07 мм.

Допустимое выступание буртов гильз цилиндров над верхней плоскостью блока дизеля Т-150К должно быть в пределах 0,065...0,165 мм. Колебания выступания гильз в пределах одного ряда блок-картера допускаются не более 0,07 мм, а разница выступания одной гильзы от другой над верхней плоскостью не должна превышать 0,03 мм.

Перед установкой гильз уплотнительные кольца смазывают белилами или суриком. Овальность поставленных в блок-картере гильз цилиндров при нормальном усилии затягивания гаек крепления макетных головок не должна превышать 0,03 мм.

Шатунно-поршневая группа двигателя СМД-60,62

После установки гильз и макетных головок блок-картер двигателя СМД-60, 62 трактора Т-150 проверяют на герметичность водой под давлением 0,4 МПа (4 кгс/см2) в течение 2 мин. Подтекание воды или потение не допускаются. Поршни комплектуют по массе, размеру юбки и отверстия под поршневой палец.

Разница в массе поршней одного комплекта не должна превышать 7 г. Значение массы поршня и его маркировка по размеру юбки выбиты на днище. Массу выбивают тремя цифрами, которые означают сотни, десятки и единицы граммов сверх 2 кг.

Диаметр юбки поршня при сортировке на группы определяют на расстоянии 41 мм от нижнего торца юбки в плоскости, перпендикулярной к оси пальца. Для создания необходимой посадки поршневого пальца в бобышках поршни по размеру диаметра в бобышках сортируют на две группы. Маркируют группы белой или желтой краской, нанося ее на бобышку.

Овальность и конусность отверстий под поршневой палец допускаются до 0,006 мм. Комплектуют поршни с гильзами одинаковой размерной группы. Правильность комплектовки проверяют при помощи динамометрического щупа (лента толщиной 0,2 мм, шириной 10 мм), который должен протягиваться через зазор с усилием 35...45 Н (3,5... 4,5 кгс).

Поршни двигателя СМД-60, СМД-62 трактора Т-150 подбирают в соответствии с размерной группой гильз цилиндров и проверяют зазор между ними щупом шириной 10 мм. Щуп толщиной 0,2 мм, помещенный в зазор, должен выходить из него от усилия 40 Н (4 кгс).

Поршневые пальцы по наружному диаметру сортируют на две размерные группы и обозначают краской белого или желтого цвета. Овальность и конусность поршневого пальца не должны превышать 0,004 мм. Твердость HRC 56...63. Шероховатость наружной поверхности 0,20 мкм. Масса — 935 ± 5 г.

Шатуны двигателя СМД-60, 62 трактора Т-150 комплектуют по массе. Разница в массе шатунов одного комплекта в сборе со втулками не должна превышать 14 г. Масса шатуна обозначается трехзначным числом, выбитым на торце нижней головки, которое означает сотни, десятки и единицы граммов сверх 3 кг.

Забоины и задиры на поверхности разъема шатуна и крышки не допускаются. Диаметр отверстия нижней головки шатуна при затянутых его болтах должен быть в пределах 90,98...91,04 мм, момент затяжки 160...180 Нм (16...18 кг/см), а допустимый диаметр верхней головки 51,047 мм.

Овальность нижней головки шатуна допускается до 0,04 мм, а конусность — 0,02 мм. При большем износе нижнюю головку шатуна восстанавливают осталиванием. До осталивания и после него внутреннюю поверхность нижней головки шлифуют с последующим хонингованием.

Шероховатость поверхности после обработки должна соответствовать 9 классу, а овальность и конусность должны быть в пределах 0,005...0,01 мм. Допускаются овальность и конусность верхней головки шатуна 0,03 мм, а ее втулки — 0,004 мм.

При ремонте в верхнюю головку шатуна запрессовывают втулку, обеспечивая натяг между втулкой и отверстием в верхней головке шатуна 0,06...0,133 мм. Запрессовывают втулку в отверстие головки шатуна после охлаждения ее до 60...90 °С или нагрева шатуна до 200±20°С.

Установка шатунно-поршневой группы двигателя СМД-60,62

При сборке шатунов с поршнями следует иметь в виду, что ось отверстий под поршневой палец смещена на 3 мм относительно оси поршня, а шатун имеет несимметричную нижнюю головку в осевом направлении. Поэтому собранные поршень с шатуном для правого и левого ряда цилиндров различны, несмотря на то, что все поршни в пределах группы и шатуны взаимозаменяемы.

Положение поршня во всех цилиндрах двигателя Т-150 одинаково и обозначено стрелкой с надписью «Вперед». Поршни устанавливают в цилиндры стрелкой в сторону вентилятора. Для правого ряда цилиндров (1-й, 2-й и 3-й) шатуны устанавливают относительно поршня узким боком в направлении стрелки, а для левого ряда (4-й, 5-й и 6-й) — широким.

Перед посадкой пальца поршень предварительно нагревают до температуры 50...60 °С. Компрессионные кольца устанавливают на поршень косым торцом вверх при помощи приспособления. Кольца под действием собственной массы должны свободно перемещаться и утопать в канавке поршня при его проворачивании в горизонтальном положении.

Перед установкой поршня в цилиндр замки колец располагают равномерно по окружности на одинаковых расстояниях один от другого, но не против отверстий под поршневой палец.

Подобранные поршни с шатунами и кольцами устанавливают в цилиндры двигателя СМД-60, 62 при помощи оправки. Момент затяжки болтов крепления крышек шатунов должен быть в пределах 240...260 Нм (24...26 кг/см).

Продольный зазор нижних головок шатунов, закрепленных на шатунных шейках коленчатого вала, допускается в пределах 0,24...0,70 мм. Допустимое выступание поршней над верхней плоскостью левой и правой части блоков не должно превышать 0,5 мм; утопание — не допускается.

Шатунные вкладыши 21 (рис. 4) сталеалюминевые. Для лучшей приработки покрываются приработанным слоем. Верхний и нижний вкладыши взаимозаменяемы. По диаметру вкладыши изготовляются двух размеров в соответствии с двумя номинальными диаметрами шатунных шеек коленчатого вала. Предусмотрено также четыре ремонтных размера.

В запчасти двигателя СМД-60, 62 вкладыши поставляются комплектно. Комплект шатунных вкладышей имеет маркировку на упаковке А2301-91—60А.

Коленвал двигателя СМД-60, 62

Коленчатый вал Т-150 — стальной, штампованный, имеет четыре коренных и три шатунных шейки. Шатунные шейки расположены под углом 2,04 рад (120°). Коленчатые валы изготовляются и устанавливаются на дизеле двух производственных размеров (номиналов).

Для улучшения очистки масла, а следовательно, и уменьшения износа шатунных подшипников в шатунных шейках имеются полости 19 для дополнительной центробежной очистки.

Осевое усилие коленвала СМД-60, СМД-62 трактора Т-150 воспринимается четырьмя сталеалюминевым полукольцами 13, установленными в расточке блок-картера и крышки четвертого коренного подшипника.

Щеки вала выполнены заодно с противовесом. Кроме того, еще одни противовес 22 (рис. 14) установлен на передней носке коленчатого вала. Здесь же установлена шестерня 2 привода масляного насоса и маслоотражатель 23, закрепленные гайкой с замковой шайбой.

На конусную часть переднего конца коленчатого вала на сегментной шпонке установлен и закреплен храповиком шкив 1 привода компрессора и вентилятора.

На заднем конце коленвала Т-150 двигателей СМД-60, 62 напрессована шестерня 18 привода газораспределения. К торцу заднего конца вала болтами присоединен фланец 16 для установки маховика.

Коленчатый вал динамически балансируется в сборе с шестернями, передним противовесом и технологическими грузами, заменяющими массы шатунно-поршневого комплекта и противовеса, выполненного заодно с маховиком, с точностью 0,007 Нм (70 гс/см).

Ремонт коленчатого вала двигателя СМД-60, 62 трактора Т-150

К основным дефектам коленвала двигателя СМД-60, 62 относятся износ шатунных и коренных шеек, задиры, трещины на шатунных и коренных шейках, износ конической поверхности под шкив, шейки вала под передний противовес, шейки под шестерню, поверхности под шестерню коленчатого вала, поверхности под фланец коленчатого вала, поверхности отверстия под штифт фланца, шпоночных пазов, установочного штифта, биение торцевой поверхности под фланец, изгиб коленчатого вала.

Приступая к ремонту коленчатого вала, проверяют состояние центровых отверстий. При наличии забоин или вмятин отверстия исправляют растачиванием на токарном станке.

Для этого коленвал Т-150 зажимают в патроне за первую коренную шейку, а под четвертую устанавливают люнет. Для исправления второго центрового отверстия вал зажимают в патроне за шейку под шестерню коленчатого вала, а люнет устанавливают под первую коренную шейку.

Изношенные поверхности неподвижных соединений восстанавливают наплавкой в среде углекислого газа, применяя станок и электродуговую наплавочную проволоку диаметром 1... 1,5 мм.

Наплавленные поверхности протачивают, применяя резцы с пластинами из твердого сплава. Обработанные поверхности шлифуют. Шпоночные пазы заваривают на полуавтомате для дуговой сварки, а затем фрезеруют новые пазы на горизонтально-фрезерном станке.

Смещение шпоночных пазов относительно диаметральной плоскости коленчатого вала СМД-60, 62 допускается не более 0,08 мм. Контролируют шпоночные пазы и их расположение при помощи приспособления и калибров.

Отверстие под фланец коленчатого вала восстанавливают постановкой втулки, изготовленной из стали 45. Для этого растачивают отверстие под фланец до диаметра 57+0,046 мм длиной 29+0,21 мм, запрессовывают втулку, растачивают и затем развертывают ее разверткой до диаметра 52+0'03 мм.

Биение внутренней поверхности втулки относительно общей оси коренных опор должно быть не более 0,04 мм. Биение торцевой поверхности вала под фланец устраняют шлифованием. Биение допускается не более 0,01 мм.

Шатунные и коренные шейки коленвала СМД-60, 62 трактора Т-150 восстанавливают шлифованием, оставляя припуск 0,01 мм для последующего супер финиширования и полирования.

Шероховатость шатунных и коренных шеек после шлифования должна быть не более 0,32 мкм, галтелей — не более 2,5 мкм. Радиус галтелей должен быть равен 5,0>5 мм. Шероховатость проверяют по эталонам, а радиус галтелей — шаблоном. Твердость шатунных и коренных шеек должна быть не менее HRC 52. При меньшей твердости шейки закаливают токами высокой частоты.

При суперфинишировании и полировании коленвал Т-150 базируют на шейке под шестерню, по торцевой поверхности под фланец маховика и центровому отверстию в хвостовике. После обработки коленчатого вала проверяют, нет ли трещин.

После проведения ремонтных операций коленчатый вал промывают для удаления технологической грязи и балансируют. Дисбаланс коленчатого вала допускается не более 0,007 Нм (70 гс/см). Неуравновешенность устраняют фрезерованием боковых кромок щек и сверлением щек в радиальном направлении.

Следует иметь в виду, что в эксплуатации применяют шатуны с разными массами, поэтому при балансировке на коленвал устанавливают, кроме противовесов, технологические грузы. Они должны быть той же группы, что и шатуны, намечаемые к установке на коленчатый вал.

Вкладыши подшипников коленчатого вала при ремонте двигателя СМД-60, 62 трактора Т-150 заменяют. В соответствии с размерами шеек коленвала вкладыши изготовляют двух производственных (номинальных) и четырех ремонтных размеров.

Маркировку вкладыша номинального размера наносят на наружной поверхности стальной основы у его стыка, а ремонтного размера — посреди одного из торцов. Вкладыши коренных подшипников унифицированы, поэтому их можно устанавливать в любую опору.

При этом вкладыши с отверстием ставят в блок, а без отверстия — в крышку. Верхняя и нижняя половины шатунных вкладышей конструктивно взаимозаменяемы. Их подбирают по высоте и запрещается разукомплектовывать.

Крышки коренных подшипников крепят к блоку цилиндров двигателя СМД-60, 62 двумя шпильками и двумя стяжными болтами. Перестановка крышек с одной опоры на другую не допускается. Для сохранения затяжки в случае выполнения разборочно-сборочных операций на шпильках и гайках наносят метки в виде рисок.

Перед укладкой коленчатого вала продувают сжатым воздухом его масляные каналы, протирают коренные шейки и смазывают их моторным маслом. Укладывают коленчатый вал на верхние половины вкладышей, установленные в постели и смазанные моторным маслом.

Совмещают торцы крышек с торцами постели блока цилиндров. В расточки крышек предварительно устанавливают нижние половины вкладышей, рабочая поверхность которых смазана моторным маслом.

Номера на крышках и блока цилиндров двигателя Т-150К должны совпадать. Легкими ударами медного молотка надевают крышку до появления в отверстиях резьбовых концов шпилек, затем ее затягивают гайками, которые контрят пластинами.

Установив стяжные болты и шайбы под гайки крепления шпилек, затягивают гайки, момент затяжки 200...220 Нм (20...22 кг/см). Затем затягивают болты, момент затяжки 160... 180 Нм (16...18 кг/см).

Коленчатый вал после затяжки гаек крепления крышек коренных подшипников и торцевых болтов должен проворачиваться под действием крутящего момента 3...4 Нм (0.3...0,4 кг/см), а после установки шатунов крутящий момент не должен превышать 50 Нм (5 кг/см). Осевой зазор коленчатого вала должен быть в пределах 0,125...0,345 мм.

Маховик двигателя СМД-60, 62 трактора Т-150

Маховик двигателя СМД-60, 62 литой чугунный. На него напрессован стальной венец, с которым входит в зацепление шестерня-бендикс пускового двигателя.

Устанавливая маховик на фланец коленчатого вала, необходимо совместить его отверстия с двумя штифтами по меткам, нанесенным на маховике и на фланце. Маховик сбалансирован статически в динамическом режиме с точностью до 0,006 Нм (60 гс/см).

Маховик крепят к фланцу коленчатого вала так, чтобы метка на торце фланца коленчатого вала совпала с меткой на маховике. Болты крепления маховика затягивают равномерно в несколько приемов; момент затяжки 240...260 Нм (24...26 кг/см).

Износ рабочей поверхности маховика двигателя СМД-60, 62 трактора Т-150К, к которой прилегают фрикционные накладки ведомого диска сцепления, не должен быть более 0,2 мм по глубине. Задиры, трещины и риски не допускаются.

При ремонте рабочую поверхность протачивают на глубину до 2 мм. Биение рабочей поверхности относительно посадочных поверхностей под коленчатый вал не должно превышать 0,25 мм на диаметре 350 мм.

Непрямолинейность и неплоскостность рабочей поверхности допускаются до 0,15 мм. Износ зубьев венца маховика по длине и толщине допускается соответственно до 23 и 4,9 мм.

После ремонта маховик балансируют. Дисбаланс маховика СМД-60, 62 трактора Т-150 должен составлять 24 000 ± 30 гсм и иметь определенную направленность относительно вертикальной плоскости его установки на коленчатый вал.

Дисбаланс устраняют сверлением отверстий по окружности диаметром 360 мм. Максимальный диаметр отверстий 15 мм, минимальный шаг отверстий 20 мм, глубина не более 20 мм.

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

techspez.ru

________________________________________________________________________

Механизм газораспределения двигателя СМД-60, 62

ГРМ двигателя СМД-60, 62 трактора Т-150 состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, направляющих втулок, стоек и осей.

Распределительный вал 1 (рис. 7) —стальной штампованный, установлен на четырех опорах. Задняя опора (со стороны маховика) имеет бронзовую втулку, остальные — расточены в приливах блок-картера.

Диаметры опор различны: задней — наибольший, передней — наименьший. Первая и четвертая шейки распределительного вала имеют радиальные сверления для подвода масла к клапанному механизму.

Рис. 7. Механизм газораспределения ГРМ двигателя СМД-60, 62 трактора Т-150

1 — распределительный вал; 2 — штанга толкателя, 3 — клапан впускной, 4 —клапан выпускной; 5 — втулка направляющая; 6 — толкатель; 7 — пакет клапанных пружин, 8 — ось коромысел; 9 — распорная пружина; 10 — коромысло; 11 — стойка оси коромысел; 12 — блок шестерен.

На заднем конце распредвала двигателя СМД-60, 62 установлен блок из двух косозубых шестерен 12, одна из которых входит в зацепление с шестерней коленчатого вала и приводит во вращение распределительный вал, а другая — передает вращение шестерне привода топливного насоса.

Для правильной установки фаз газораспределения на шестернях нанесены буквенные метки (рис. 8). Риска с меткой К на шестерне 3 распределительного вала должна быть совмещена с риской на шестерне 4 коленчатого вала, а риска с меткой Т на промежуточной шестерне 2 должна быть совмещена с риской Р на шестерне привода топливного насоса.

Рис. 8. Шестерни газораспределения двигателя СМД-60, 62

1 — шестерня привода топливного насоса; 2 —шестерня промежуточная; 3— распределительного вала; 4— шестерня коленчатого вала.

Осевое перемещение распределительного вала ограничивается упорной шайбой, крепящейся к блок-картеру. Зазор между упорной шайбой и торцом шейки распределительного вала находится в пределах 0,08—0,34 мм и обеспечивается при сборке дизеля.

Ремонт распредвала двигателя СМД-60, 62 трактора Т-150

К основным дефектам распределительного вала относятся: его изгиб, износ опорных шеек, кулачков, поверхности под шестерню и паза под шпонку.

Опорные шейки восстанавливают наплавкой, осталиванием или хромированием с последующим шлифованием до номинального размера. Овальность и конусность опорных шеек не должны превышать 0,02 мм. Кулачки вала должны быть без забоин, вмятии и рисок.

При ремонте их шлифуют на копировально-шлифовальных станках до получения правильного профиля. Уменьшение высоты кулачков при этом допускается для впускных клапанов до 48,13 мм, а выпускных — до 45,78 мм.

Биение поверхности средних шеек относительно крайних не должно превышать 0,03 мм, а биение цилиндрической части кулачков относительно крайних опорных шеек — 0,05 мм.

На отремонтированный распредвал СМД-60, 62 трактора Т-150 устанавливают фланец и шпонку, напрессовывают блок шестерен, который закрепляют гайкой со стопорной шайбой. При этом зазор между фланцем и торцом шейки распределительного вала должен быть в пределах 0,160...0,288 мм.

Шейки распределительного вала и втулки блока перед сборкой смазывают моторным маслом. При установке распределительного вала в блоке цилиндров совмещают впадины распределительной шестерни с меткой на зубе шестерни коленчатого вала. Боковой зазор между их зубьями должен находиться в пределах 0,1...0,6 мм.

Система смазки СМД-60, 62 трактора Т-150

Система смазки двигателя СМД-60, 62 трактора Т-150К предназначена для бесперебойной подачи масла к трущимся деталям дизеля с целью уменьшения трения и износа деталей, а также для отвода от них тепла и продуктов износа. Кроме того, слой смазки, находящийся на поверхности гильзы, колец и поршня, обеспечивает уплотнение соединения гильза — поршень.

Система смазки дизеля комбинированная: часть деталей смазывается под давлением, часть — разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники, подшипники распределительного вала, поршневые пальцы, втулка шестерни привода топливного насоса, автоматическая муфта изменения угла начала подачи топлива, а также турбокомпрессор, водяной насос и воздушный компрессор.

Гильзы, поршни, поршневые кольца, шестерни распределения и привода масляного насоса трактора Т-150 смазываются разбрызгиванием. Система смазки включает следующие механизмы и узлы: масляный насос, насос предпусковой прокачки масла, масляный фильтр-центрифугу, масляный фильтр турбокомпрессора.

Масло в дизель заливают через маслоналивной патрубок, расположенный на левом колпаке головки цилиндров. Уровень масла проверяют щупом, расположенным с левой стороны блока.

Чтобы масло не вспенивалось, в нижней крышке картера установлен маслоуспокоительный щиток. Для слива масла в нижней части поддона имеется пробка. На блок-картере дизеля предусмотрено место для подсоединения датчика аварийного давления масла.

Рис. 20. Масляный насос СМД-60, 62 трактора Т-150 двухсекционный

Рис. 20. Масляный насос СМД-60, 62 трактора Т-150 двухсекционный

1—трубка всасывающая с заборником; 2 — корпус радиаторной секции; 3 — шестерня ведущая радиаторной секции; 4 — проставка; 5— шестерня ведущая основной секции; 6 — корпус масляного насоса; 7—шестерня привода масляного насоса; 9-шестерня ведомая основной секции; 10 — шестерня ведомая радиаторной секции; 11 — валик ведомой шестерни, 12 — валик ведущей шестерни.

Масляный насос Т-150 (рис. 20). Шестеренного типа, двухсекционный насос служит для забора масла из нижнего картера (поддона) и подачи его к трущимся деталям. Он расположен в передней части картера и приводится во вращение от шестерни коленчатого вала.

Шестерни 5 и 9 нагнетающей (основной) секции масляного насоса подают масло к центрифуге, а шестерни 3 и 10 радиаторной — в радиатор. Секции насоса отделены друг от друга проставкой 4, имеющей общее всасывающее отверстие.

На корпусе 2 радиаторной секции установлен предохранительный клапан 8, отрегулированный на давление открытия 0,25—0,05 МПа (2,5—0,5 кгс/см2), который предупреждает повышение давления масла в радиаторе при пуске дизеля. На дизеле может быть установлен односекционный масляный насос.

Масляный фильтр СМД-60, 62 трактора Т-150— полнопоточная масляная центрифуга (рис. 21) установлен на дизеле для очистки масла. Основной частью центрифуги является ротор, вращающийся на оси 13, ввернутый в корпус центрифуги.

Ротор состоит из остова 5 и крышки 7. Сверху ротор закрыт колпаком 8, который плотно прижимается к корпусу 1 центрифуги гайкой 10.

Рис 21. Центрифуга двигателя СМД-60, 62

1—корпус центрифуги; 2—дроссель; 3—трубка маслоотводящая; 4— форсунка; 5 — остов ротора; 6 — маслоотражатель; 7—крышка ротора; 8— колпак; 9 — шайба упорная; 10 — гайка колпака; 11—гайка; 12—гайка ротора; 13 — ось ротора; 14 — сетка защитная; 15 — насадок; 16 — прокладка колпака; 17 — кольцо уплотнительное; 18, 23 — каналы в корпусе центрифуги; 19—клапан шариковый; 20, 24— пружина; 21 — клапан предохранительный; 22 — упор; 25 — шток; 26—пробка клапана.

Масло, нагнетаемое масляным насосом, по маслопроводам и каналам в корпусе центрифуги Т-150 поступает внутрь ротора. Часть масла, расходуемого на привод ротора поступает во внутреннюю полость остова и через форсунки 4 вытекает с большой скоростью, создавая реактивный момент, вращающий ротор.

Выходящее из форсунок масло через окно в корпусе фильтра и блоке цилиндров сливается в нижнюю крышку картера. Остальное масло под действием центробежной силы очищается от загрязнений, которые оседают на стенках крышки ротора, и по сверлениям в верхней части остова и маслоотводяшей трубке 3 направляется в главную масляную магистраль дизеля.

В корпусе центрифуги двигателя СМД-60, 62 трактора Т-150 размещен предохранительный клапан 21, который поддерживает требуемое давление в тормозной системе. Масло, нагнетаемое масляным насосом, по каналу 18 поступает в центрифугу, а из нее по каналу 23 в магистраль дизеля.

При повышении давления на выходе из центрифуги до 0,45—0,57 МПа (4,5—5,7 кгс/см2) масло, находящееся в полости упора 22 к в зазоре между упором и штоком 25, передает давление на предохранительный клапан 21.

Преодолевая сопротивление пружины 24, предохранительный клапан перемещается, сообщая канал 18 центрифуги со сливным окном блок-картера. При этом часть масла, подаваемая насосом, по каналу в блок-картере сливается в поддон.

Для уменьшения влияния гидравлического удара на детали центрифуги двигателя СМД-60, 62 трактора Т-150 при запуске холодного дизеля внутри клапана 21 размешен шариковый клапан 19, который открывается при разности давлений 0,65—0,75 МПа (6,5—7,5 кгс/см2), ускоряя открытие предохранительного клапана 21.

В случае снижения или повышения давления в системе от нормы выверните пробку 26, выньте из корпуса клапан 21 в сборе с упором 22 и пружиной 24.

Рис. 22. Насос предпусковой прокачки масла двигателя СМД-60, 62

1 — шестерня ведущая; 2 — штифт; 3— манжета; 4 — шестерня привода; 5 — крышка; 6 — пробка сливного отверстия; 7 — корпус; 8 — ось ведомой шестерни, 9 — ведомая шестерня; 10 — крышка.

Промойте в дизельном топливе клапан в сборе н гнездо клапана, после чего установите клапан на место. Нажимая на шток 25, убедитесь в отсутствии заедания клапана и вверните пробку.

Насос предпусковой прокачки масла предусмотрен на дизеле СМД-60, 62 трактора Т-150 для обеспечения подачи масла в систему смазки перед запуском, особенно в холодное время года (рис. 22).

Так как шестерня 4 привода насоса предпусковой прокачки находится в постоянном зацеплении с шестерней пускового, двигателя, насос сразу после запуска пускового двигателя (до включения муфты сцепления редуктора) начинает подавать масло из поддона дизеля через обратный клапан в главную масляную магистраль дизеля.

После 1—2 мин работы пускового двигателя в режиме прогрева давление в масляной магистрали стабилизируется до 0,05—0,1 МПа (0,5—1,0 кгс/см2). После пуска дизеля обратный клапан перекрывает доступ масла из блок-картера в насос.

Рис. 23. Масляный фильтр турбокомпрессора СМД-60, 62

1—колпак; 2— фильтрующий элемент; 3 — трубка подвода масла к фильтру; 4 — корпус; 5— гайка; в — трубка отвода масла от фильтра; 7—прокладка; 8, 11— уплотнительные кольца; 9 — шпилька; 10 — каркас; 12—шайба; 13—крышка; 14— пружина.

Масляный фильтр турбокомпрессора Т-150 сетчатого типа установлен с правой стороны на дизеле для очистки масла, поступающего в турбокомпрессор (рис. 23). Он состоит из литого чугунного корпуса 4, стального штампованного колпака 1 и разборного фильтрующего элемента 2.

Масло из главной магистрали по маслоподводящей трубке 3 поступает в фильтр. Пройдя через отверстия сетчатого фильтра, дополнительно очищенное масло попадает во внутреннюю полость фильтрующего элемента, откуда по сверлению в корпусе фильтра и трубке 6 подводится к подшипнику турбокомпрессора.

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

techspez.ru