Содержание

Что такое гильзовка двигателя и как она делается

Подавляющее большинство автомобилистов и простых автолюбителей однозначно сталкивались с понятием гильзовки двигателя. При этом не все до конца понимают, что это значит и как проводится подобная процедура.

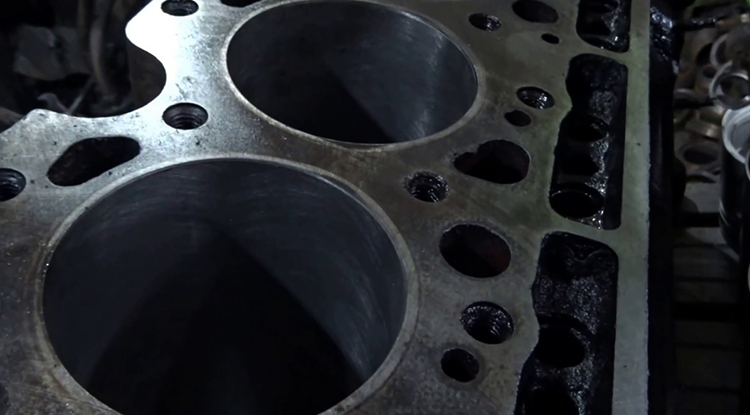

Гильзовка, как и расточка, затрагивает именно блок цилиндров ДВС. Подобные операции проводятся в рамках капремонта, то есть капитального восстановления силового агрегата.

Если говорить о расточке, то это метод устранения имеющихся дефектов на стенках цилиндров. Делается это путём снятия слоя металла. Расточку делают до получения ремонтных размеров, после чего туда устанавливаются новые ремонтные поршни и кольца. Что же касается гильзовки, то она используется в ситуациях, когда стенки имеют сильные и глубокие повреждения, не позволяющие устранить их методом расточки.

Дополнительно метод гильзовки применяют в ситуациях, когда цилиндры ранее растачивали до их максимальных ремонтных размеров. Есть некоторые моторы, где заводом не предусмотрена расточка, поскольку отсутствует возможность установки поршней ремонтного размера. Потому здесь сразу применяют гильзовку или гильзование.

Потому здесь сразу применяют гильзовку или гильзование.

Понятие гильзы

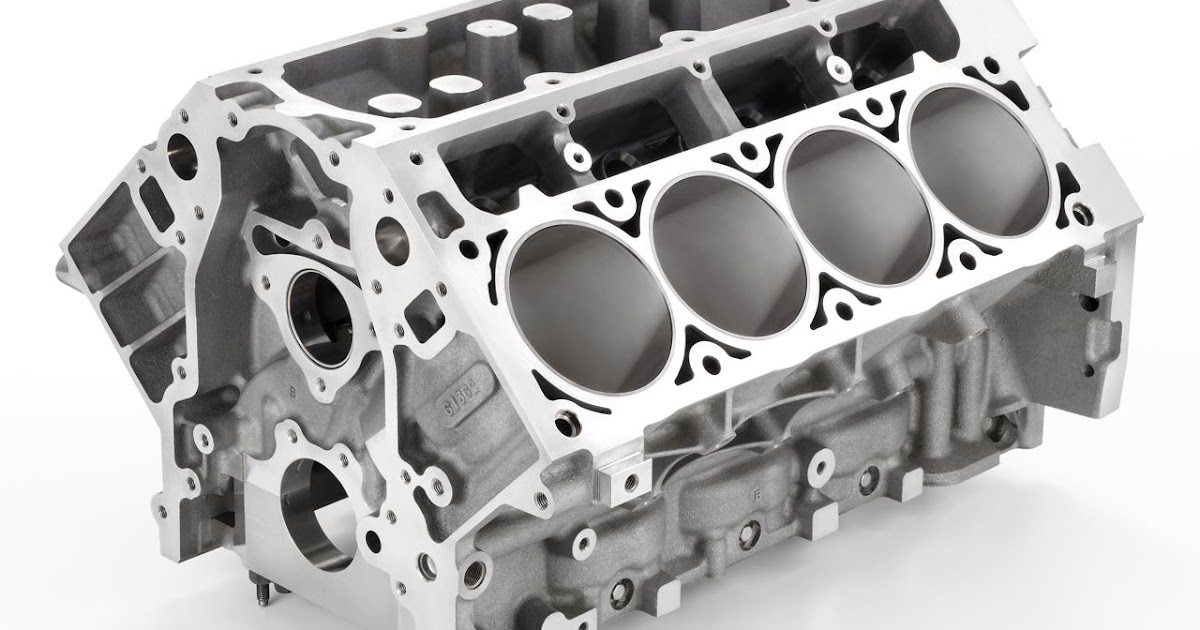

Для начала автолюбителей следует познакомить с таким элементом как гильза цилиндра. По своей сути это съёмная вставка (втулка), которая устанавливается в блок цилиндров. Так можно сказать, что задачей гильзы является выполнение функций стенки блока, поскольку внутри неё будет перемещаться поршень по завершению ремонта.

Объём используемой гильзы напрямую влияет рабочий объём применяемых цилиндров. Процесс, в котором гильзу устанавливают в цилиндр, называют гильзованием либо же гильзовкой блока.

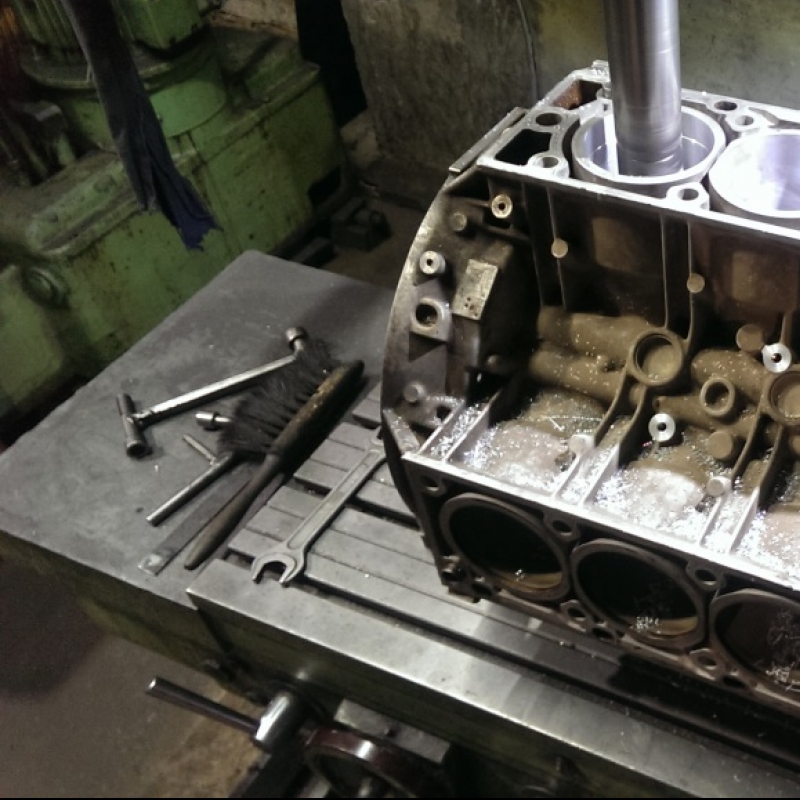

Процесс установки является достаточно сложным. Здесь нельзя просто взять гильзу, вставить её внутрь блока, и собрать всё обратно. Предварительно необходима подготовка. В ходе работ используют специальное оборудование.

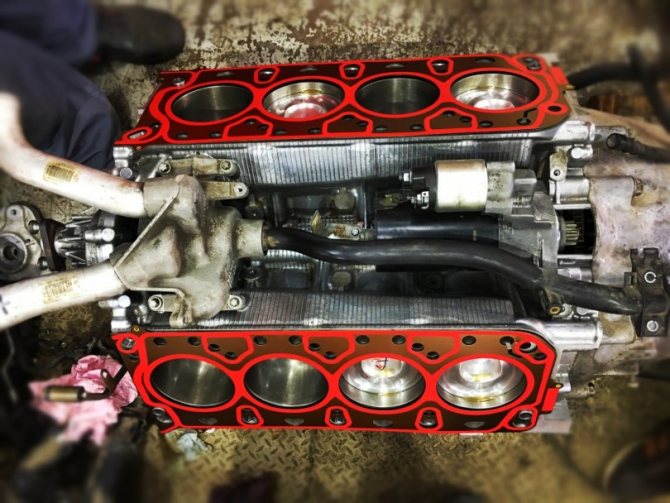

Используемые при проведении капитального ремонта гильзы делят на 2 категории. Это мокрые и сухие элементы. Сухие не контактируют с жидкостью охлаждения. Мокрый тип устроен так, что одной из своих сторон контактирует с ОЖ. В них предусмотрены дополнительные уплотнительные прокладки, которые не дают возможности антифризу проникнуть в цилиндры. Параллельно они блокируют прорывы газов, образующихся в цилиндрах, в систему охлаждения.

В них предусмотрены дополнительные уплотнительные прокладки, которые не дают возможности антифризу проникнуть в цилиндры. Параллельно они блокируют прорывы газов, образующихся в цилиндрах, в систему охлаждения.

Если говорить о ремонте, то тут преимущество на стороне мокрых гильз. Выбирая гильзы или втулки, к ним следует предъявить ряд основных требований. Они должны быть:

- устойчивыми к коррозии;

- стойкими в плане механических нагрузок;

- устойчивыми в отношении температурных нагрузок;

- изготовленными из высокопрочных материалов.

Если это гильзы, где предусмотрены дополнительные уплотнители, тогда важно учитывать также и место соприкосновения блока со втулкой. Не стоит забывать о форме и толщине стенок изделия. При необходимости специалисты учитывают отсутствие или же наличие допуска для проведения дополнительной расточки уже самой гильзы после проведения монтажных работ. То есть втулку (гильзу) могут установить в блок, а затем расточить до требуемых параметров, соответствующих размерам поршня.

Когда и для чего появилась гильзовка

Многим справедливо интересно, зачем вообще потребовалась гильзовка двигателя и когда впервые начали проводить подобные процедуры.

Изначально гильзование использовалось с целью снижения общей массы силового агрегата. Во многом огромным шагом на пути к снижению массы ДВС стало внедрение алюминия, который постепенно начал вытеснять чугун.

Хотя чугун прочный и дешёвый, он всё равно в 3 раза тяжелее, нежели алюминий. Плюс он страдает такой болезнью как коррозия, имеет меньшие показатели теплопроводности. Чтобы охлаждать такие блоки, требовалось значительно больше жидкости охлаждения.

Впервые внедрить алюминиевые блоки пытались ещё в 1930-годах, устанавливая их на спортивные машины. У облегчённых моторов появились блоки из алюминия, в которые вставляли мокрый тип гильз, изготовленных из чугуна.

youtube.com/embed/UqHesqFz_YM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Спустя примерно 20 лет алюминий начали внедрять уже в серийное автопроизводство. Чугун на тот момент полностью не ушёл с рынка, поскольку в то время было сложно проводить гильзование. Проблемой оставалась сниженная жёсткость блока, высокие нагрузки на используемые гильзы, быстрый процесс прогара прокладок блока даже когда перегрев был незначительным.

Уже в начале 70-х инженеры перешли на активное применение уже сухих чугунных гильз внутрь алюминиевого блока. Технически было сложно запрессовать нагретую гильзу из чугуна в более мягкий по своей структуре алюминий. Плюс оба металла обладают разными коэффициентами по тепловому расширению. Это приводило к образованию зазоров между гильзами и стенками блока, когда мотор выходил на свои рабочие температурные показатели. По жёсткости алюминий не превосходил чугун, но вот общую массу блока удалось заметно снизить.

Чуть позже по мере развития технологий инженеры перешли к процедуре, при которой гильзы не запрессовывали, а отливали вокруг блока. Внешне гильза из чугуна напоминала небольшую вставку, которую вплавляли в алюминий.

В итоге подняли прочность, но дальнейшая выпрессовка стала уже невозможной. То есть гильзованные по такой технологии моторы становились неремонтопригодными. Так фактически начался период одноразовых ДВС. Постепенно производители полностью отказались от гильз из чугуна, перестав их применять в алюминиевых блоках.

Актуально также узнать про ресурс двигателя, прошедшего процедуры гильзовки. То есть автолюбители интересуются касательно того, какой срок службы может быть у мотора после профессиональной гильзовки.

В действительности продолжительность службы во многом зависит от ряда факторов и правильности проведения всей процедуры, начиная с подготовки и выбора гильз, заканчивая обратной сборкой. Но можно сказать, сколько в среднем ходит гильзованный двигатель. После такого капитального ремонта эксплуатационный срок движка может составлять 100-150 тысяч километров. Это солидный период, учитывая разницу в финансовых затратах на капремонт и покупку нового, пусть даже и подержанного, двигателя.

После такого капитального ремонта эксплуатационный срок движка может составлять 100-150 тысяч километров. Это солидный период, учитывая разницу в финансовых затратах на капремонт и покупку нового, пусть даже и подержанного, двигателя.

Чтобы ДВС смог прослужить такой период, после завершения всех работ и начала эксплуатации не стоит забывать об элементарных правилах обслуживания.

Дальнейшее развитие и неремонтопригодные блоки

На достигнутом автопроизводители не остановились. Решение относительно того, что необходимо отказаться от применения чугуна и гильз оказалось правильным. Это обеспечило упрощённый и удешевлённый процесс производства. Исключили необходимость запрессовывать гильзы, отливать блоки вокруг так называемых стаканов и пр.

Вместе с тем цельный алюминиевый блок означал, что нет нужды учитывать температурные параметры разных материалов, то есть алюминия и чугуна. Это позволило добиться лучшего охлаждения.

Но проблема мягкости алюминия осталась неизменной. Поскольку на поршнях используются прочные стальные кольца, при активной эксплуатации они начнут быстро разрушать сам алюминиевый цилиндр. Появилась необходимость придать зеркалам цилиндров дополнительную прочность. Чтобы этого добиться, разработчики начали пробовать разные покрытия на основе сверхпрочных материалов.

Поскольку на поршнях используются прочные стальные кольца, при активной эксплуатации они начнут быстро разрушать сам алюминиевый цилиндр. Появилась необходимость придать зеркалам цилиндров дополнительную прочность. Чтобы этого добиться, разработчики начали пробовать разные покрытия на основе сверхпрочных материалов.

В результате мир увидел первые безгильзовые моторы на основе алюминиевого блока. В серийное производство их запустили в 1971 году. Основой был справ из алюминия, куда добавляли 17% кремния. Если описывать коротко, зеркало рабочего цилиндра поддавали резкому и сильному охлаждения, что позволяло кристаллизовать кремний. Потом зону обрабатывали разными кислотами. Они удаляли остатки имеющегося алюминия уже на молекулярном уровне.

В итоге появилась высокопрочная твёрдая стенка внутри цилиндра, по которой вполне свободно и без рисков образовать повреждения ходили поршни со стальными кольцами. Технология показалась весьма перспективной, что привело к её дальнейшему развитию. В результате появились алюминиевые гильзы, насыщенные кремнием.

В результате появились алюминиевые гильзы, насыщенные кремнием.

Несмотря на кажущуюся победу алюминия над чугуном, на практике всё оказалось не так радужно и перспективно. Оставалась проблема слабой устойчивости к механическим воздействиям, из-за которых появлялись задиры. Ведь несмотря на высокопрочный слой, он был тонким, а под ним находился мягкий металл алюминия.

Следующим этапом развития стала специальная технология, которая подразумевала уплотнение стенок за счёт гальванической обработки с помощью никеля и карбида кремния. Эта технология хорошо известна поклонникам автомобилей Audi и BMW. Баварцы пошли немного дальше, выпустив мотор с алюминиевыми улучшенными гильзами, выполнив при этом все остальные компоненты на основе магниевого сплава. Это существенно снизило массу ДВС.

В настоящее время инженеры активно работают над тем, чтобы сделать технологию обработки стенок цилиндров ещё более прочной, долговечной и эффективной. В результате появилось лазерное легирование, плазменное нанесение, применяется титан и пр.

Все усилия разработчиков были направлены на увеличение ресурса ДВС и уменьшение его веса. В теории всё выглядело радужно и перспективно. Но на практике проявился целый ряд недостатков у так называемых неремонтопригодных блоков цилиндров. Алюминиевые БЦ могли быстро выйти из строя и не иметь возможности восстановления при определённых поломках. Параллельно замена всего блока обходилась в солидную сумму, составляющую около 20-30% от стоимости автомобиля, а местами даже дороже.

Алюминиевые блоки не могли обеспечить солидный моторесурс, который в среднем для разных автопроизводителей составлял 300 тысяч километров. Если сравнивать с чугунными блоками, либо же с блоками из алюминия, но гильзованные чугуном, то они без особых проблем преодолевали по 400-500 тысяч километров. Существуют и легендарные миллионники.

Существуют и легендарные миллионники.

Учитывая имеющиеся недостатки, обусловленные малым ресурсом и высокой стоимостью замены БЦ, остро встал вопрос относительно ремонта якобы неремонтопригодных блоков. И тут спасением стали гильзы. Специалисты уже не один год практикуют гильзовку алюминиевых БЦ, несмотря на то, что официально они не подлежат восстановлению.

Эта процедура оказалась не самой дешёвой и простой, но в сравнении с приобретением нового блока или полностью двигателя всё равно снижает затраты автовладельца. Если всё сделать грамотно и в соответствии с технологией, ресурс ДВС после гильзовки окажется ничуть не меньше, чем у контрактного двигателя или же у старого ДВС с новым блоком. Потому затраты на гильзование зачастую полностью себя оправдывают.

В настоящий момент гильзованию поддаётся практически любой мотор. Здесь главное наличие достаточной толщины стенок, которая позволит провести восстановление гильзами. Если с двигателем возникли проблемы, можно подобрать для него подходящие по размеру гильзы, и монтировать их внутрь блока.

Процедура гильзовки

Как утверждают специалисты, гильзовка автомобильного блока цилиндров двигателя возможна для любого ДВС. То есть такому ремонту подвергаются различные моторы.

Мастера обычно знают, какие двигатели изначально гильзованные на этапе автопроизводства, то есть гильзуются с завода, а какие позиционируются как неремонтопригодные. Поскольку мы разобрались, что ремонту подлежат все виды ДВС, наличие или отсутствие гильз с завода не играет решающей роли.

Если блок гильзовали на заводе, то чаще всего речь идёт о мокрых гильзах. Ремонт заключается в том, чтобы заменить изношенную втулку на новую. Это наиболее простой вариант гильзовки среди всех существующих. В некоторых случаях работы проводятся вручную. Для этого достаточно подобрать необходимые и подходящие ремонтные гильзы.

Также ошибочно считать, что при гильзовке замене подлежат абсолютно все втулки. Это напрямую зависит от того, какие из них износились. Заменить можно лишь те, которые уже израсходовали свой ресурс. Остальные остаются на своих местах и эксплуатируются до тех пор, пока и на них не образуются задиры и повреждения.

Остальные остаются на своих местах и эксплуатируются до тех пор, пока и на них не образуются задиры и повреждения.

Если же перед вами негильзованный блок, то есть мотор с завода не предусматривает применение гильз в своей конструкции, и для него следует подобрать сухие гильзы, такая задача становится заметно сложнее.

- В блоки из чугуна монтируют втулки, изготовленные на основе легированного чугуна;

- Если блок выполнен из алюминиевого сплава, тогда следует использовать алюминиевые втулки.

Нельзя забывать, что сплавы для БЦ могут иметь различные добавки и дополнительные компоненты. Также на сами стенки наносятся специальные укрепляющие материалы, что обеспечивает улучшенную устойчивость к повреждениям и задирам. Потому будет лучше, если за подбор гильз возьмётся квалифицированный специалист.

Гильзование можно разделить на процесс запрессовки и горячее гильзование.

Запрессовка применяется в ситуациях, когда требуется старые гильзы заменить на новые втулки. Тут необходимо предварительно расточить цилиндры, чтобы создать идеально ровную и правильную геометрию для посадки новых гильз. Не допускается даже малейшее отклонение при расточке. Иначе поршни и их кольца не смогут нормально функционировать. После расточки запрессовывают втулки, устанавливают соответствующие поршни и двигатель собирается.

Тут необходимо предварительно расточить цилиндры, чтобы создать идеально ровную и правильную геометрию для посадки новых гильз. Не допускается даже малейшее отклонение при расточке. Иначе поршни и их кольца не смогут нормально функционировать. После расточки запрессовывают втулки, устанавливают соответствующие поршни и двигатель собирается.

В случае с горячим гильзованием, когда монтируется сухая втулка, процесс выглядит так:

- БЦ разогревают примерно до 150 градусов Цельсия;

- перед установкой выбранную гильзу охлаждают, используя жидкий азот;

- на втулку наносится раствор, не дающий образовываться конденсату в процессе установки холодной гильзы внутрь горячего блока;

- гильза вставляется на своё подготовленное место.

Такой метод восстановления БЦ является оптимальным в плане качества, поскольку технология даёт возможность создать плотную посадку и обеспечить натяг на участках, где происходит соприкосновение втулки и блока. Сама втулка легко заходит на своё место, буквально под собственным весом. Чтобы полностью установить её в гнездо, мастеру достаточно немного постучать молотком. Никаких сверхусилий для запрессовки применять не нужно в случае с горячим гильзованием. В отличие от первого рассмотренного метода замены старой втулки на новую.

Чтобы полностью установить её в гнездо, мастеру достаточно немного постучать молотком. Никаких сверхусилий для запрессовки применять не нужно в случае с горячим гильзованием. В отличие от первого рассмотренного метода замены старой втулки на новую.

Но есть некоторые исключения, когда БЦ из алюминия предварительно не растачивают. Тогда монтаж втулки осуществляют путём запрессовки. Отличается процедура тем, что перед установкой гнездо под гильзу смазывают герметиком. А затем уже впрессовывают новый элемент.

На практике всё выглядит намного сложнее. Вот почему гильзование следует доверять исключительно высококвалифицированным специалистам с большим опытом, знаниями и соответствующими навыками. Не рекомендуется пытаться гильзовать БЦ своими руками. Без специальных инструментов и оборудования сделать это качественно практически невозможно.

Если следовать правилам, соблюдать все рекомендации и строго учитывать все технологические особенности гильзовки, минимально срок службы ДВС удастся продлить на 100 тысяч километров. Но в некоторых случаях машины с лёгкостью преодолевают отметки в 150-200 тысяч километров, правильно при этом обслуживая и эксплуатируя мотор.

Но в некоторых случаях машины с лёгкостью преодолевают отметки в 150-200 тысяч километров, правильно при этом обслуживая и эксплуатируя мотор.

Некоторые тонкости гильзования

Чтобы как-то подвести итоги, сделать некоторые уточнения и дополнения, можно разобрать всё по полочкам, рассказать некоторые нюансы и важные моменты.

- БЦ бывают алюминиевыми и чугунными, а также делятся на цельные и с завода гильзованные;

- Существуют блоки, выполненные из алюминия, но не рассчитанные на использование ремонтных поршней;

- Если это цельный БЦ на основе чугуна, его стенки обязательно покрываются коном;

- Крайне редко встречаются моторы, в которых внутри чугунного блока дополнительно применяются стальные гильзы;

- ДВС с алюминиевыми блоками в большинстве своём имеют гильзы. Крайне редко встречаются цельнолитые варианты;

- Многие современные силовые агрегаты оснащаются алюминиевыми БЦ, дополненными сухим типом гильз. Тут на стенки блока наносят специальные твёрдые покрытия, с которыми в процессе работе ДВС контактирует поршень;

- В зависимости от того, какое применяется покрытие, в БЦ можно применять ремонтные поршни и проводить гильзовку.

Для этого в продаже доступны втулки из алюминия;

Для этого в продаже доступны втулки из алюминия; - Есть и такие алюминиевые блоки, где установка увеличенных поршней с кольцами считается невозможной, поскольку производитель не выпускает ремкомплекты. Но и такие блоки можно гильзовать;

- Проблем с гильзованием чугунных блоков куда меньше, чем с установкой втулок в БЦ из алюминия. Это обусловлено высокой стоимостью заводских втулок, поскольку за одну гильзу могут потребовать около 150 долларов. В такой ситуации финансово оправдан лишь ремонт одного цилиндра;

- Альтернативой считается применение втулок из чугуна для алюминиевых БЦ. Этот метод ремонта активно применяется в странах СНГ;

- Когда гильзуется один цилиндр, в соседнем нарушается геометрия;

- При правильно проведённых работах, чугунная втулка в алюминиевом блоке способна продлить срок службы ДВС на 150 тысяч километров.

В наше время и в нынешних условиях получить качественно гильзованный двигатель не так уж сложно. Существует большое количество мастеров и автосервисов, предлагающих подобные услуги.

Фактически гильзовку можно считать один из наиболее эффективных методов против своего рода заговора автопроизводителей. Они отказались от производства долговечных ДВС, поскольку поняли преимущества изготовления менее устойчивых к износу моторов. Так потребители чаще приобретают новые машины.

Чтобы как-то продлить срок службы своему двигателю, при износе БЦ активно применяется метод гильзования. Это реальный способ увеличить жизнь двигателю, а также ещё несколько лет эксплуатировать свой автомобиль.

описание процесса ремонта блока цилиндров

Зачем проводится гильзовка цилиндров?

Одной из основных операций, включенной в капитальный ремонт ДВС, является гильзовка блока цилиндров.

Она проводится с целью восстановления работоспособности цилиндро-поршневой группы мотора после большого пробега автомобиля.

В процессе возвратно-поступательных движений поршня между его юбками и поверхностью цилиндра возникает трение, приводящее к истиранию контактирующих элементов.

Спустя определенный период работы на внутренней поверхности цилиндров появляются повреждения, мешающие нормальной работе системы. Также стенки цилиндра расширяются вследствие истирания.

Гильзовка цилиндров проводится после расточки с целью уменьшения рабочего объема цилиндра и обеспечения нормального движения поршней.

Расточка и гильзовка блока

В процессе капитального ремонта стенки цилиндров растачивают для удаления повреждений. Расточка — метод механической обработки деталей, который заключается в удалении слоя металла.

Несколько расточек можно проводить без последующей гильзовки. Если расширение отверстия не оказало значительного влияния на объем цилиндра, то увеличивают размер поршневых колец и блок цилиндров в таком виде функционирует до следующей расточки.

После того, как гнезда были расточены до максимального размера или в случае снятия большого слоя металла для удаления повреждений стенок цилиндров, осуществляют гильзовку цилиндров.

Гильзовка – это установка в блок цилиндров металлических втулок, которые выступают в роли стенок цилиндров. Относительно их внутренней поверхности движется поршень.

Гильзы могут устанавливаться как в ремонтируемый двигатель, так и в новый. Чаще всего на заводах в транспортные средства ставят «мокрые» гильзы.

При ремонте меняют только изношенные гильзы. Необходимости в единовременной установке всех новых втулок нет.

Гильзовка является универсальным методом восстановления работоспособности блока цилиндров любого вида.

Для осуществления гильзовки необходимо подобрать втулку подходящего размера, расточить цилиндр для придания его стенкам необходимых характеристик и установить гильзу тем способом, который соответствует виду гильзы.

Важно правильно расточить поверхность цилиндра, чтобы посадочные гнезда под гильзы имели необходимую геометрию. В противном случае все дефекты, имеющиеся на стенках цилиндра, появятся на вставке и поршень не сможет оптимально двигаться в загильзованном цилиндре.

В противном случае все дефекты, имеющиеся на стенках цилиндра, появятся на вставке и поршень не сможет оптимально двигаться в загильзованном цилиндре.

Многие автовладельцы не обращаются в автомастерские для установки гильз в блок цилиндров. Они осуществляют этот процесс самостоятельно.

Установка гильз

После расточки и подбора вставки оптимального размера приступают к процессу гильзовки.

Все гильзы делятся на два основных вида: «сухие» и «мокрые».

«Сухие» вставки получили свое название в связи с отсутствием контакта с охлаждающей жидкостью. Они не имеют уплотнительных элементов.

«Мокрые» же вставки одной своей стороной контактируют с системой охлаждения, поэтому они обжимаются уплотнительными прокладками для предотвращения попадания среды в рабочее пространство цилиндра и газов их рабочего блока в систему охлаждения.

Данные детали различаются по способу установки.

Установка сухих гильз

Сухие гильзы монтируются в блок цилиндров методом запрессовки. Этот процесс относится к наиболее сложным из всех видов гильзования.

Процесс «сухой» гильзовки в своем привычном варианте требует изменения температуры ремонтных деталей.

Гнездо для гильзы нагревается до высокой температуры (около +150 °С), в то время как сама втулка охлаждается с помощью жидкого азота.

После охлаждения гильзы ее поверхность обрабатывается средством для предотвращения образования конденсата.

Установка гильз производится методом их помещения в гнездо. Они принимают необходимое положение под собственным весом или в результате непродолжительного постукивания молотком.

Благодаря такому методу гильзования достигается высокая плотность посадки и оптимальный натяг в месте соприкосновения деталей.

Однако данному трудоемкому процессу есть эффективная альтернатива – использование при запрессовке гильзы сухого смазочного материала, например, MODENGY A — MOLY.

На поверхности гильзы создается смазочный слой, содержащий частицы дисульфида молибдена. Он снижает коэффициент трения в процессе установки гильзы и предотвращает образование задиров при запрессовке.

Материал наносится распылением из аэрозольного баллона. После запрессовки остатки состава необходимо удалить методом продувки.

Такой способ запрессовки исключает необходимость нагрева блока цилиндров и охлаждения втулки в жидком азоте, благодаря чему значительно упрощается процесс гильзовки.

Установка мокрых гильз

Мокрые гильзы монтируются значительно проще, чем сухие. Их установка не предусматривает повышения или понижения температуры деталей.

Мокрые гильзы легко достаются из гнезда вручную, после чего так же просто устанавливаются в блок цилиндров.

Сначала гильзу вставляют без уплотнительного эластомерного элемента для проверки правильности подобранного размера втулки и отсутствия защемления при монтаже. При возникновении неточностей корректируют размер деталей.

Окончательный монтаж осуществляют при наличии уплотнений на гильзе. Втулку устанавливают медленно, нельзя допускать резких движений и сильных ударов молотком.

Гильзы цилиндров — не сексуально, но необходимо

Установка гильз по-прежнему остается стабильным рынком для или производителей двигателей и механических мастерских

Гильзы — в самом грубом определении — это заделка круглого отверстия. Однако вам лучше поверить, что происходит гораздо больше, и возможности для производителей двигателей и механических мастерских делать деньги огромны. Независимо от того, является ли блок винтажным или совершенно новым, втулки могут играть важную роль в поддержании жизнеспособности и хорошей работы двигателя.

Поскольку алюминий по-прежнему является предпочтительным материалом для новых блоков цилиндров, а существующие чугунные блоки продолжают проезжать все больше и больше миль и работать в все более и более тяжелых условиях, гильзы и гильзы цилиндров по-прежнему будут спасением. – поддержание этих двигателей в рабочем состоянии и предоставление производителям двигателей возможности расширять границы производительности.

Это блок закрытой палубы Honda B18 с установленными рукавами LA.

Фото предоставлено LA Sleeve.

Для чего используются втулки?

Втулки цилиндра, часто изготавливаемые из серого или ковкого чугуна, используются для восстановления цилиндра до рабочего размера. Когда исходное отверстие цилиндра слишком сильно изношено или повреждено, гильза цилиндра может быть вариантом для спасения блока, или гильза может усилить блок, чтобы выдерживать большую мощность, чем изначально предполагалось на заводе.

Блок с гильзами Toyota 3S GTE Amphibian Procross Procool. Фото предоставлено LA Sleeve.

Фото предоставлено LA Sleeve.

«Основная причина заключается в том, чтобы получить более прочный, долговечный и износостойкий канал цилиндра», — говорит Брент Бойл, менеджер механического цеха и центробежного отделения Powerbore / Quaker City Castings. «Особенно на современном рынке алюминиевые блоки становятся все более и более популярными, и мы знаем, что алюминий и тепло, алюминий и трение на самом деле несовместимы».

В качестве поверхности блока, по словам экспертов-металлургов, алюминий отлично подходит для всего, что вам может понадобиться, за исключением поверхности отверстия, где вы видите много гильз и вкладышей.

Блок Mitsubishi EVO с установленными втулками Darton MID. Фото предоставлено Darton Sleeves.

«Новым двигателям не хватает прочности цилиндра или конструкции», — говорит Говард Андерсон, владелец AR Fabrication, цеха по производству двигателей и завода по установке гильз Darton. «Многие двигатели имеют алюминиевые блоки с покрытием, и они отлично подходят для стандартных давлений в цилиндрах OEM, но 99 процентов нашего бизнеса связано с кем-то, кто хотел бы создать больше власти. Таким образом, в цилиндр вводится гильза, которая обеспечивает более высокое давление в цилиндре. Как только мы это сделаем, мы можем отточить множество различных типов колец и типов производительности. Это открывает множество возможностей для наших клиентов».

Таким образом, в цилиндр вводится гильза, которая обеспечивает более высокое давление в цилиндре. Как только мы это сделаем, мы можем отточить множество различных типов колец и типов производительности. Это открывает множество возможностей для наших клиентов».

В то время как втулки могут сделать алюминиевые блоки еще лучше, они также могут восстановить старые чугунные блоки до их славных дней.

Работа с двигателем и установка втулки от AR Fabrication предоставляется с годовой гарантией. Фото предоставлено AR Fabrication.

«Более старые двигатели почти в каждом случае подвергаются гильзам в ситуации восстановления, когда блок либо расточен до предела, поэтому его необходимо уменьшить до размера, либо, возможно, из-за отказа, который был настолько катастрофическим, что потребуется вставить втулку для усиления ослабленных стенок», — говорит Дэйв Мечкофф, генеральный директор и вице-президент LA Sleeve.

Это пример обработки втулки. Фото предоставлено Darton Sleeves.

Ключи к установке

На первый взгляд, в установке гильз цилиндров нет ничего сложного, однако этот процесс требует хорошего слесаря, хороших измерений и соответствующих знаний для установки гильз, которые не вызывают проблем с двигателем вскоре после монтаж.

«Мы устанавливаем несколько металлических гильз, но большая часть нашего бизнеса связана с алюминием, — говорит Андерсон. «Разница заключается в зазорах, необходимых для втулки. Также существуют различия в зазорах между использованием сухой футеровки и гильзы Darton MID. Мы говорим от 0,0005″ до 0,001″, но от этого будет зависеть установка или выход из строя преждевременно или нет. Зазоры должны быть правильными для каждой отдельной втулки».

Требования к хонингованию также меняются, и если в вашей мастерской нет новейших технологий и оборудования, вам будет нелегко навести порядок.

«Гильзы, которые мы используем, бывают нескольких марок, — говорит Андерсон. «Если мы используем материал более высокого качества, и вы попытались использовать станок для шлифовки стекловидного камня, скорее всего, вы сделаете из цилиндра мусор, и он будет некруглым и конусообразным, и его будет очень трудно сохранить. прямой. Но с алмазами и технологией CBN (и большой работой с нашей стороны, чтобы сделать все правильно) мы можем удерживать цилиндры с точностью до десятой или двух и не иметь никаких проблем».

Точно так же, как новые технологии могут играть большую роль в обеспечении точности, большую роль играет материал, из которого изготовлены гильзы.

«Мастерские сравнивают наш ковкий чугун с обработкой/установкой чугунных втулок», — говорит Джон Катапанг из Darton Sleeves. «Да, они оба железные, но наш материал намного превосходит по твердости обычный серый чугун. Вы не можете расточить столько материала за один раз, как с чугунными или алюминиевыми блоками. При использовании ковкого чугуна необходимо отрегулировать скорость и подачу. Вы не можете установить втулку с пределом прочности более 100 000 единиц так, как вы бы установили втулку с пределом прочности всего 30 000 единиц».

Этот блок Mitsubishi 4B11 хонингуется под установку втулки. Алюминиевые блоки, подобные этим, имеют втулки для большей мощности. Фото предоставлено AR Fabrication.

Все это сводится к важности точности. По словам Бойля, для обеспечения точности крайне важно убедиться, что ваши диаметры верны, а выступы перпендикулярны.

«Если все квадратное и все круглое, и вы точно подогнали втулку к блоку, все, что вам остается, — это убедиться, что вы точно отшлифовали поверхность в соответствии с поршневыми кольцами, которые вы используете, и всем остальным. должно сработать», — говорит Бойл.

Дэн Макдонелл из Melling, генеральный директор завода по производству гильз цилиндров в Макокете, штат Айова, повторяет совет Бойла. «Производители двигателей должны следить за тем, чтобы при установке гильз цилиндров они вдавливались под прямым углом, а не забивались. Запрессовывайте их и следите за тем, чтобы они сидели на нижнем выступе, и у них не должно возникнуть проблем», — говорит он.

Поскольку точность является ключевым моментом при установке гильзы, во многих двигателях требуется использование нагрузочной пластины для точного измерения диаметра и округлости цилиндра. Измерение цилиндров этих двигателей без нагрузочной пластины может дать ложные показания.

«Нагрузочная пластина гарантирует, что цилиндр будет иметь правильный размер после повторной сборки двигателя», — говорит Стив Скотт, директор по разработке продукции в Industrial Parts Depot, LLC (IPD). «Если блоки такого типа обрабатываются в свободном состоянии (без пластины напряжения), цилиндр может деформироваться после того, как головка цилиндра будет закручена на место».

«Если блоки такого типа обрабатываются в свободном состоянии (без пластины напряжения), цилиндр может деформироваться после того, как головка цилиндра будет закручена на место».

Поскольку так много приходится ездить на правильно установленных втулках, неудивительно, что некоторые производители двигателей и механические мастерские нервничают или нервничают, работая с двигателями с втулками, если они уже сталкивались с отказами или не имеют большого опыта. Самая большая проблема для этих людей — чтобы рукава оставались на месте.

«Самая распространенная и наиболее обсуждаемая проблема с мотор-втулками — это опускание или опускание втулок», — говорит Мечкофф. «Когда втулка опускается на 0,001–0,004 дюйма, прокладкам труднее герметизироваться, потому что у нее нет стабильной плоской поверхности, на которую прокладка головки могла бы прижиматься и сжиматься. Первая и самая главная проблема – это способ установки втулок. Когда вы вставляете втулку с прямой стенкой или втулку с фланцем, наиболее распространенной проблемой является нижняя часть фланца или нижняя часть втулки, отскакивающая от нижней части регистра».

Олдскульный вариант наложения гильзы состоит в том, чтобы либо заморозить гильзу, либо нагреть блок, что снижает сопротивление гильзы, помещаемой в блок. Втулка имеет либо ступеньку, либо регистр, и установщик в конечном итоге возьмет молоток или молоток и ударит по верхней части втулки, чтобы полностью опустить ее.

«Неопытный установщик не поймет, что происходит, но втулка опустится вниз, и установщик в последний раз ударит молотком по верхней части втулки, и когда он это сделает, втулка отскочит от этого регистра и на самом деле подняться на 0,001–0,002 дюйма, и они этого не заметят», — говорит Мечкофф. «Со временем с нагревом рукав будет медленно опускаться, снова находя дно этого регистра».

То же самое происходит при установке с фланцем сверху, когда вы вырезаете цековку на палубе блока. Фланцевая втулка опустится, и если она не будет полностью прижата к нижней части регистра или слишком сильно прижата к нижней части регистра, втулка снова поднимется.

«Все придет с опытом», — говорит Андерсон. «Когда вы выполняете свою первую пару сотен рукавных работ, вы действительно не обнаружите, что принимаете неправильное решение об установке, пока не пройдет год или два. Вы можете внести коррективы в то, что вы сделали, но с опытом и чем больше вы будете делать, вы поймете нюансы того, как сделать все правильно».

«Когда вы выполняете свою первую пару сотен рукавных работ, вы действительно не обнаружите, что принимаете неправильное решение об установке, пока не пройдет год или два. Вы можете внести коррективы в то, что вы сделали, но с опытом и чем больше вы будете делать, вы поймете нюансы того, как сделать все правильно».

Если вы можете установить гильзы и удерживать 99,9% давления в цилиндре над поршневыми кольцами, вы будете генерировать больше мощности. Когда у вас есть 3-7 процентов прорыва газов мимо ваших колец, вы не работаете в полную силу.

«Всегда будет борьба между долговечностью и производительностью, — говорит Бойл. «Долговечность говорит, что я могу взять гильзу и покрыть ее хромом или никель-хромом, и эта гильза будет служить вечно, но она не будет работать в полную силу. Чтобы сделать это, откажитесь от покрытий, перейдите к хорошей, истинной отделке отверстия, с которой согласуются кольца, и все будет герметичным, и все ваше сжатие останется над кольцами, и именно отсюда будет исходить ваш максимальный потенциал. К сожалению, он не прослужит так долго, как внутренник с покрытием, но если вы бегаете по краю каждые выходные в поисках максимальной производительности, нет покрытия, которое даст вам это».

К сожалению, он не прослужит так долго, как внутренник с покрытием, но если вы бегаете по краю каждые выходные в поисках максимальной производительности, нет покрытия, которое даст вам это».

Дизельное топливо и газовое

При выборе втулок для дизельного или газового двигателя материалы не обязательно сильно различаются. Тем не менее, есть некоторые вещи, которые важно учитывать при установке рукавов на дизельном топливе, а не на газе.

«Во многих современных промышленных двигателях высокой мощности используются стальные поршни или стальные днища поршней и алюминиевые юбки поршней, — говорит Скотт. «Эти типы поршней обеспечивают гораздо более узкие зазоры, в отличие от алюминиевых поршней, которые требуют большего зазора из-за теплового расширения. Меньший зазор между поршнем и стенкой цилиндра делает диаметр и округлость гильзы еще более важными, чем раньше».

Большинство больших промышленных блоков двигателей изготовлены из чугуна, но блоки более позднего типа намного легче и более подвержены скручиванию. Точно так же гильзы для этих двигателей в основном были чугунными, но теперь мы видим использование стальных гильз.

Точно так же гильзы для этих двигателей в основном были чугунными, но теперь мы видим использование стальных гильз.

«Например, в некоторых двигателях больших землеройных машин используется закаленный материал в верхней части втулки, и в этой ситуации они закаляют свой материал пламенем, потому что давление в цилиндрах большого дизеля настолько велико. как Series 60 Detroit или большой Cummins», — говорит Мечкофф. «Это требует более твердого материала только для того, чтобы сдерживать это сильное сжатие, но по большей части вкладыши будут из одного и того же материала как для сухих блоков, так и для мокрых».

Подавляющее большинство промышленных дизельных блоков, изготовленных после 1970 года, имели сменные вкладыши. Они сделали это, потому что производитель хотел, чтобы это был исправный блок, и единственный способ, которым вы можете обслуживать их в полевых условиях, — это иметь гильзу, которую можно снять, сняв головки, заменив поршни, вставив новые гильзы обратно, повторная сборка и установка новых прокладок. Однако дизельные блоки малой грузоподъемности, такие как 6,4-литровый Power Stroke или Durmax, представляют собой чугунные блоки.

Однако дизельные блоки малой грузоподъемности, такие как 6,4-литровый Power Stroke или Durmax, представляют собой чугунные блоки.

«Это была огромная проблема, — говорит Мечкофф. «Двигатели с пробегом более 250 000 миль склонны к поломкам и микротрещинам — мы видим это в 6,4-литровом Power Stroke, 6,6-литровом Duramax и 6,0-литровом Ford. Те же двигатели сейчас используются для буксировки грузовиков по выходным.

«Ребята будут ставить разные турбины и тянуть грузовик. Эти блоки также очень часто разрушаются, и я говорю о двигателях, пробег которых составляет 10 000 миль. Эти вещи сейчас разрушаются, потому что они просто выдвигаются за пределы своих возможностей для того, для чего они были разработаны. Этот рынок легких дизельных двигателей был для нас действительно большим».

Со стороны дизельного двигателя потребуются другие поршневые кольца и другая обработка отверстия.

«Я знаю, что большинству производителей дизельных двигателей нравится, чтобы поверхность отверстия была довольно грубой, — говорит Бойл, — и это со стандартным кольцом из ковкого чугуна или кольцом из ковкого чугуна с покрытием, но для кольца из инструментальной стали они предпочитают видеть они становятся немного мягче. Вы определенно хотите иметь глубокие канавки в дизельном топливе для удержания масла, но с кольцами из инструментальной стали вы захотите увидеть более ровную поверхность, чтобы она была сглажена».

Вы определенно хотите иметь глубокие канавки в дизельном топливе для удержания масла, но с кольцами из инструментальной стали вы захотите увидеть более ровную поверхность, чтобы она была сглажена».

Рукава не закатываются

В ближайшее время

Как отмечает Джон Катапанг из Darton, вы ограничены, когда дело доходит до создания чего-то, что только входит в круг, но то, из чего вы делаете этот круг, какая разница. Когда дело доходит до рынка гильз среди производителей двигателей и механических мастерских, возможностей много.

«Пока OEM-производители продолжают производить алюминиевые блоки, желание людей двигаться быстрее и производить больше мощности, чем необходимо, всегда будет возможностью для производителей двигателей», — говорит Катапанг. «Мы продолжим менять металлургию, чтобы не отставать от изменений уровня мощности, и мы продолжим изменять конструкцию, чтобы соответствовать этим OEM-блокам».

Брент Бойл из Powerbore согласен с тем, что рынок гильз предлагает огромные возможности производителям двигателей, желающим принять в нем участие.

«Я думаю, что возможности определенно будут увеличиваться, особенно на рынке высокопроизводительных устройств, — говорит Бойл. «Высокая производительность сама по себе — на самом деле, любой вид спорта, в котором задействован двигатель, — просто не остановится, пока они просто не смогут больше двигаться.

«Это эволюция спорта — всегда быть на вершине своего конкурента, и поэтому он никогда не останавливается, и он не остановится, пока либо ограничения не сдержат их, либо ограничения, которые им наложены, не позволят им идти дальше», — предсказывает Бойл.

Эти пределы можно увидеть сегодня, когда речь идет о 3000-сильных дизельных двигателях, имеющих проблемы с расщеплением блоков. Они разлетаются пополам, ломаются пополам, сносят головы и т. д.

«Еще нет материала, из которого можно сделать блок без втулок, который на самом деле обладает высокой прочностью, отличный материал для блок», — говорит Бойл. «Я имею в виду, что вы переходите к сортам стали, которые тяжелые. Сталь не имеет микроструктуры хорошего, самосмазывающегося, маслопоглощающего материала. Ковкость да, но это все еще то же свойство, что и у стали, где у вас есть свойства вибрации. Последнее, что вам нужно в блоке цилиндров, это материал, передающий ему вибрационные свойства. Они не нашли очень хорошего материала, который выдержал бы нагрузку на блок с высокой мощностью — вот где в игру вступают втулки».

Сталь не имеет микроструктуры хорошего, самосмазывающегося, маслопоглощающего материала. Ковкость да, но это все еще то же свойство, что и у стали, где у вас есть свойства вибрации. Последнее, что вам нужно в блоке цилиндров, это материал, передающий ему вибрационные свойства. Они не нашли очень хорошего материала, который выдержал бы нагрузку на блок с высокой мощностью — вот где в игру вступают втулки».

По мнению экспертов, хотя гильзы из серого чугуна и ковкого чугуна останутся наиболее часто используемыми материалами в отдаленном будущем, поскольку они очень эффективны, некоторые производители гильз экспериментировали с алюминиевыми гильзами, стальными гильзами, чугуном с уплотненным графитом и даже титановые вкладыши.

«Вам нужно нанести покрытие на алюминий, чтобы получить некоторую отделку поверхности — иначе кольца не будут жить на нем — и то же самое для стали», — говорит Мечкофф. «Сталь — очень твердый и очень прочный материал, но она слишком абразивна для поршневых колец, и на них трудно установить уплотнительное кольцо. Титан — действительно крутой вариант, но нам понадобится лет 20, чтобы понять, как сделать его приемлемым для наших клиентов».

Титан — действительно крутой вариант, но нам понадобится лет 20, чтобы понять, как сделать его приемлемым для наших клиентов».

В то же время рынок остается стабильным, а магазины, предлагающие услуги по набивке рукавов, загружены как никогда.

«Рынок всегда будет, — говорит Мечкофф. «Это никогда не исчезнет — это то, что мы знаем, потому что это такая ткань автомобильных двигателей, и точка».

Рынок и сервис укоренились. Пока есть неисправности, которые можно устранить с помощью рукавов, люди будут их устанавливать.

«Вероятно, самая большая проблема — убедить магазины, которые работают и могут работать с рукавами, — говорит он. «Все меньше и меньше молодых людей заботятся о том, чтобы попасть на этот тип рынка, и поэтому механические мастерские, которые работают и знают, что они делают, загружены как никогда». ν

Понимание того, что такое дизельный двигатель с гильзами

Если мне не изменяет память, я впервые услышал термин «выбрасываемый двигатель» еще в начале 70-х, и кто-то имел в виду 3208 CAT. Вау, это что-то начало! Конечно, у этого двигателя нет гильз, но я не думаю, что это даже близко намекает на то, что двигатель «выбрасывается». Модель 3208 CAT имеет прекрасную репутацию и по сей день жива и здорова. Я уверен, что лучшие инженеры CAT, разработавшие этот двигатель, возразят против этого термина, и я также уверен, что этот термин настолько укоренился в морской среде, что многие из тех же лучших инженеров, которые разрабатывали наши дизели сегодня, провел много бессонных ночей из-за этого незаслуженного ярлыка.

Вау, это что-то начало! Конечно, у этого двигателя нет гильз, но я не думаю, что это даже близко намекает на то, что двигатель «выбрасывается». Модель 3208 CAT имеет прекрасную репутацию и по сей день жива и здорова. Я уверен, что лучшие инженеры CAT, разработавшие этот двигатель, возразят против этого термина, и я также уверен, что этот термин настолько укоренился в морской среде, что многие из тех же лучших инженеров, которые разрабатывали наши дизели сегодня, провел много бессонных ночей из-за этого незаслуженного ярлыка.

Некоторые из причин, по которым дизельные двигатели, такие как 3208, 3116, 3126, «Cummins» серии «B», Yanmar серии LP и новые 6LY-2 Yanmar, чтобы назвать несколько популярных сегодня двигателей, не имеют гильз, строго связаны с дизайн. Превосходное рассеивание тепла, компактность и снижение веса по сравнению с общей прочностью, первоначальными затратами на проектирование и производство — вот лишь некоторые из конструктивных причин отсутствия втулок или, как я предпочитаю, «двигателя или блока цилиндров с исходным каналом». Если мы говорим о двигателе с гильзами, он может быть мокрым или сухим, и оба имеют определенные преимущества и недостатки.

Если мы говорим о двигателе с гильзами, он может быть мокрым или сухим, и оба имеют определенные преимущества и недостатки.

Мокрые гильзы (или вкладыши) имеют охлаждающую жидкость двигателя, непосредственно контактирующую с их внешней поверхностью, и используются различные методы для надлежащего удержания охлаждающей жидкости внутри двигателя. Сухие вкладыши, как следует из названия, вставляются в отверстие блока (например, Yanmar 6LY 315 и 350) и не имеют контакта с охлаждающей жидкостью двигателя. Да, двигатель с гильзами обычно легче восстанавливать (в некоторых случаях дешевле), чем двигатели с материнским отверстием, но обычно только в том случае, если одной из причин восстановления является повреждение цилиндра или чрезмерный износ. Многие установки на коммерческих судах диктуют использование двигателя с гильзами строго из-за ремонта в будущем. Большинство популярных сегодня двигателей с «родным отверстием» можно восстановить, либо расточив блок и используя увеличенный поршень, либо расточив блок и поставив сухую гильзу (за исключением одного, 6LY-2, по словам Янмара, не может быть восстановлен). скучно.) Но многие ремонты, исходя из моего личного опыта с двигателями с родительским отверстием, требовали только хорошей хонинговки и колец, чтобы выполнить эту часть восстановления.

скучно.) Но многие ремонты, исходя из моего личного опыта с двигателями с родительским отверстием, требовали только хорошей хонинговки и колец, чтобы выполнить эту часть восстановления.

Я думаю, что самая важная вещь, которую я узнал за эти годы о двигателях с рукавами или без рукавов, не имеет ничего общего с тем, является ли двигатель «выбрасываемым». Это намного проще. Это строго общая стоимость ремонта. Это экономично? Можете ли вы позволить себе купить запчасти для его восстановления? Вы действительно хотите дать этому двигателю еще одну жизнь? Я уверен, что не я один видел эти «зеленые» двигатели на помойке. Это классический пример тонко спроектированного «двигателя с гильзами», рекламируемого как легко восстанавливаемый из-за его гильзовой конструкции, который НЕЛЬЗЯ восстанавливать из-за экономичности и стоимости деталей. Вот несколько простых цифр о текущих затратах на восстановление 400C Cummins: менее 325 долларов за отверстие, включая новые поршни, кольца, вкладыши, шатунные подшипники, передние и задние уплотнения, прокладки поддона и головки блока цилиндров, а также различные периферийные прокладки.

Для этого в продаже доступны втулки из алюминия;

Для этого в продаже доступны втулки из алюминия;