Содержание

23 февраля 1893 г. — Рудольф Дизель получил патент на поршневой двигатель внутреннего сгорания, позже названный его именем

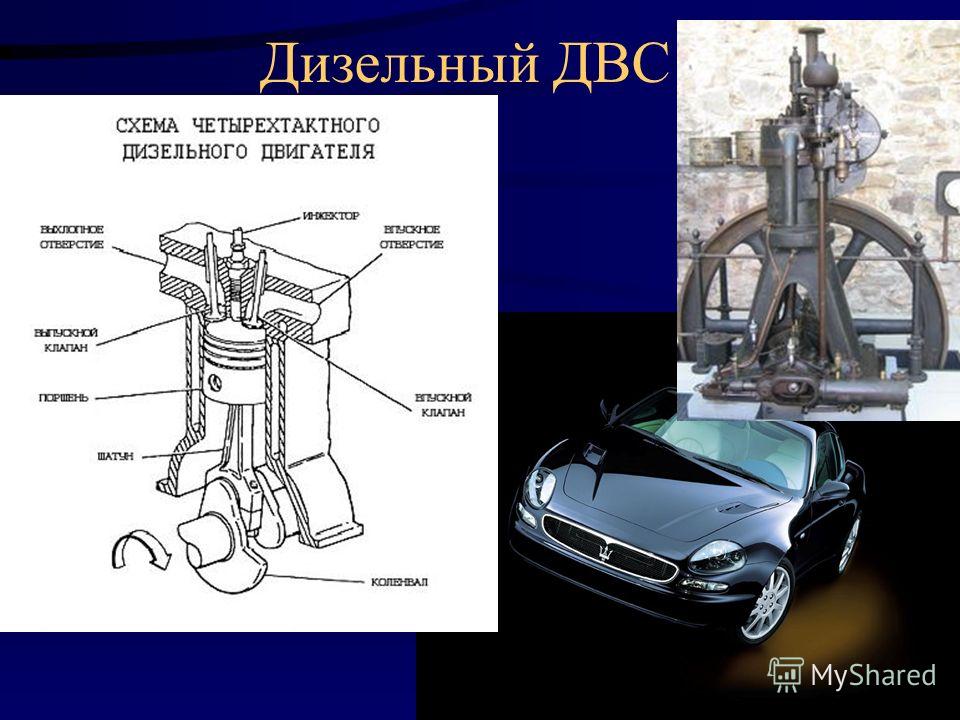

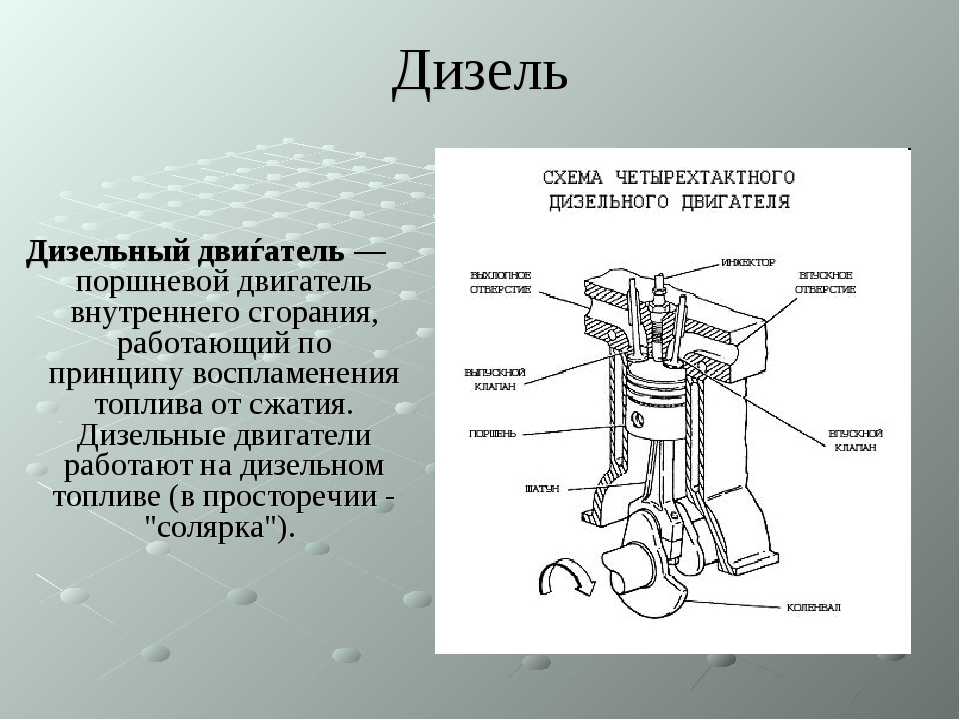

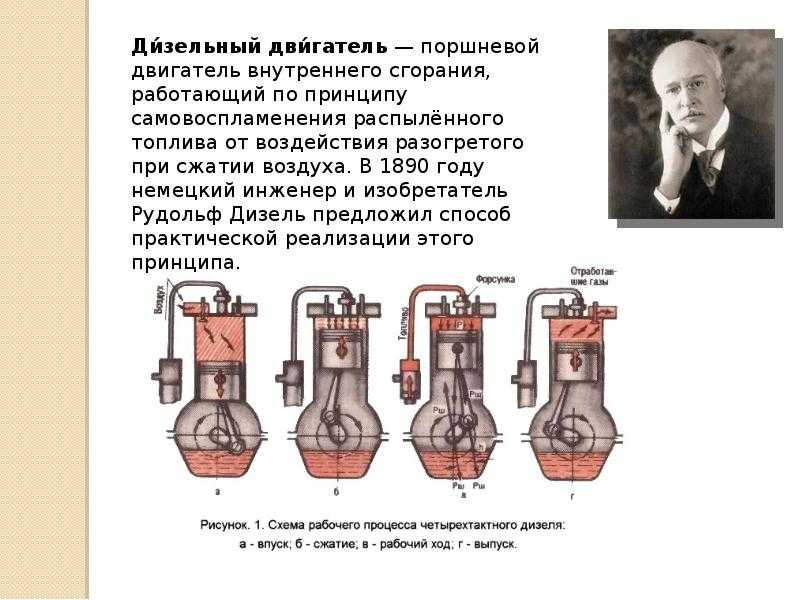

Дизельный двигатель — поршневой двигатель внутреннего сгорания, работающий по принципу самовоспламенения распылённого топлива от воздействия разогретого при сжатии воздуха.

Спектр топлива для дизельных двигателей весьма широк, сюда включаются все фракции нефтеперегонки от керосина до мазута и ряд продуктов природного происхождения — рапсовое масло, фритюрный жир, пальмовое масло и многие другие. Дизельный двигатель может с определённым успехом работать и на сырой нефти.

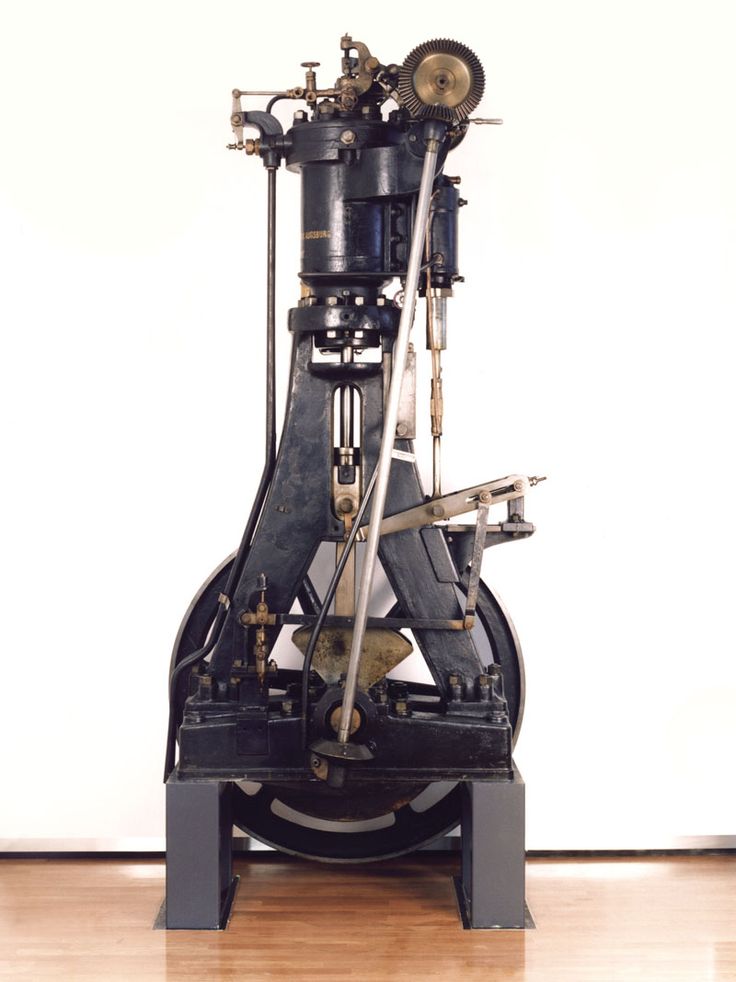

В 1824 году Сади Карно формулирует идею цикла Карно, утверждая, что в максимально экономичной тепловой машине нагревать рабочее тело до температуры горения топлива необходимо «изменением объёма», то есть быстрым сжатием. В 1890 году Рудольф Дизель предложил свой способ практической реализации этого принципа. Он получил патент на свой двигатель 23 февраля 1892 года, в 1893 году выпустил брошюру. Ещё несколько вариантов конструкции были им запатентованы позднее. После нескольких неудач первый практически применимый образец, названый Дизель-мотором, был построен Дизелем к началу 1897 года, и 28 января того же года он был успешно испытан. Дизель активно занялся продажей лицензий на новый двигатель. Несмотря на высокий КПД и удобство эксплуатации по сравнению с паровой машиной практическое применение такого двигателя было ограниченным: он уступал паровым машинам того времени по размерам и весу.

Ещё несколько вариантов конструкции были им запатентованы позднее. После нескольких неудач первый практически применимый образец, названый Дизель-мотором, был построен Дизелем к началу 1897 года, и 28 января того же года он был успешно испытан. Дизель активно занялся продажей лицензий на новый двигатель. Несмотря на высокий КПД и удобство эксплуатации по сравнению с паровой машиной практическое применение такого двигателя было ограниченным: он уступал паровым машинам того времени по размерам и весу.

Первые двигатели Дизеля работали на растительных маслах или лёгких нефтепродуктах. Интересно, что первоначально в качестве идеального топлива он предлагал каменноугольную пыль. Эксперименты же показали невозможность использования угольной пыли в качестве топлива — прежде всего из-за высоких абразивных свойств как самой пыли, так и золы, получающейся при сгорании; также возникали большие проблемы с подачей пыли в цилиндры.

Инженер Экройд Стюарт ранее высказывал похожие идеи и в 1886 году построил действующий двигатель. Он предложил двигатель, в котором воздух втягивался в цилиндр, сжимался, а затем нагнетался в ёмкость, в которую впрыскивалось топливо. Для запуска двигателя ёмкость нагревалась лампой снаружи, и после запуска самостоятельная работа поддерживалась без подвода дополнительного тепла. Экройд Стюарт не рассматривал преимущества работы от высокой степени сжатия, он просто экспериментировал с возможностями исключения из двигателя свечей зажигания, то есть он не обратил внимания на самое большое преимущество — топливную эффективность.

Он предложил двигатель, в котором воздух втягивался в цилиндр, сжимался, а затем нагнетался в ёмкость, в которую впрыскивалось топливо. Для запуска двигателя ёмкость нагревалась лампой снаружи, и после запуска самостоятельная работа поддерживалась без подвода дополнительного тепла. Экройд Стюарт не рассматривал преимущества работы от высокой степени сжатия, он просто экспериментировал с возможностями исключения из двигателя свечей зажигания, то есть он не обратил внимания на самое большое преимущество — топливную эффективность.

Независимо от Дизеля в 1898 году на Путиловском заводе в Петербурге инженером Густавом Тринклером был построен первый в мире «бескомпрессорный нефтяной двигатель высокого давления», то есть дизельный двигатель в его современном виде с форкамерой, который назвали «Тринклер-мотором». При сопоставлении двигателей постройки «Дизель-мотора» и «Тринклер-мотора» русская конструкция, появившаяся на полтора года позднее немецкой и испытанная на год позднее, оказалась гораздо более совершенной и перспективной. Использование гидравлической системы для нагнетания и впрыска топлива позволило отказаться от отдельного воздушного компрессора и сделало возможным увеличение скорости вращения. «Тринклер-моторы» не имели воздушного компрессора, а подвод тепла в них был более постепенным и растянутым по времени по сравнению с двигателем Дизеля. Российская конструкция оказалась проще, надёжнее и перспективнее немецкой. Однако под давлением Нобелей и других обладателей лицензий Дизеля работы над двигателем в 1902 году были прекращены.

Использование гидравлической системы для нагнетания и впрыска топлива позволило отказаться от отдельного воздушного компрессора и сделало возможным увеличение скорости вращения. «Тринклер-моторы» не имели воздушного компрессора, а подвод тепла в них был более постепенным и растянутым по времени по сравнению с двигателем Дизеля. Российская конструкция оказалась проще, надёжнее и перспективнее немецкой. Однако под давлением Нобелей и других обладателей лицензий Дизеля работы над двигателем в 1902 году были прекращены.

В 1898 г. Эммануэль Нобель приобрёл лицензию на двигатель внутреннего сгорания Рудольфа Дизеля. Двигатель приспособили для работы на нефти, а не на керосине. С 1899 г. Механический завод «Людвиг Нобель» в Петербурге развернул массовое производство дизельных двигателей. В 1900 г на Всемирной выставке в Париже дизельный двигатель получил Гран-при, чему способствовало известие, что завод Нобеля в Петербурге наладил выпуск двигателей, работавших на сырой нефти. Этот двигатель получил в Европе название «русский дизель». Выдающийся русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой.

Выдающийся русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой.

В настоящее время для обозначения ДВС с воспламенением от сжатия используется термин «двигатель Дизеля», «дизельный двигатель» или просто «дизель», так как теория Рудольфа Дизеля стала основой для создания современных двигателей этого типа. В дальнейшем около 20—30 лет такие двигатели широко применялись в стационарных механизмах и силовых установках морских судов, однако существовавшие тогда системы впрыска топлива с воздушными компрессорами не позволяли применять дизельные двигатели в высокооборотных агрегатах. Небольшая скорость вращения, значительный вес воздушного компрессора, необходимого для работы системы впрыска топлива сделали невозможным применение первых дизельных двигателей на автотранспорте.

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, устройство, которое широко применяется и в наше время. Он же создал удачную модификацию бескомпрессорной форсунки. Востребованный в таком виде высокооборотный дизельный двигатель стал пользоваться всё большей популярностью как силовой агрегат для вспомогательного и общественного транспорта, однако доводы в пользу карбюраторных двигателей позволяли им пользоваться большим спросом для установки на пассажирских и небольших грузовых автомобилях: с 50-х — 60-х годов XX века дизельный двигатель устанавливается в больших количествах на грузовые автомобили и автофургоны, а в 70-е годы после резкого роста цен на топливо на него обращают серьёзное внимание мировые производители недорогих маленьких пассажирских автомобилей.

Он же создал удачную модификацию бескомпрессорной форсунки. Востребованный в таком виде высокооборотный дизельный двигатель стал пользоваться всё большей популярностью как силовой агрегат для вспомогательного и общественного транспорта, однако доводы в пользу карбюраторных двигателей позволяли им пользоваться большим спросом для установки на пассажирских и небольших грузовых автомобилях: с 50-х — 60-х годов XX века дизельный двигатель устанавливается в больших количествах на грузовые автомобили и автофургоны, а в 70-е годы после резкого роста цен на топливо на него обращают серьёзное внимание мировые производители недорогих маленьких пассажирских автомобилей.

В дальнейшие годы происходит рост популярности дизельных двигателей для легковых и грузовых автомобилей, не только из-за их экономичности и долговечности, но также из-за меньшей токсичности выбросов в атмосферу. Все ведущие европейские производители автомобилей в настоящее время имеют модели с дизельным двигателем.

Дизельные двигатели применяются также на железной дороге. Локомотивы, использующие дизельный двигатель — тепловозы — являются основным видом локомотивов на неэлектрифицированных участках, дополняя электровозы за счёт автономности. Тепловозы перевозят до 40 % грузов и пассажиров в России, они выполняют 98 % маневровой работы. Существуют также одиночные автомотрисы, дрезины и мотовозы, которые повсеместно используются на электрифицированных и неэлектрифицированных участках для обслуживания и ремонта пути и объектов инфраструктуры. Иногда автомотрисы и небольшие дизель-поезда называют рельсовыми автобусами.

Локомотивы, использующие дизельный двигатель — тепловозы — являются основным видом локомотивов на неэлектрифицированных участках, дополняя электровозы за счёт автономности. Тепловозы перевозят до 40 % грузов и пассажиров в России, они выполняют 98 % маневровой работы. Существуют также одиночные автомотрисы, дрезины и мотовозы, которые повсеместно используются на электрифицированных и неэлектрифицированных участках для обслуживания и ремонта пути и объектов инфраструктуры. Иногда автомотрисы и небольшие дизель-поезда называют рельсовыми автобусами.

В России в 2007 году почти весь грузовой автотранспорт и автобусный парк работал на дизельном двигателе и только незначительная часть грузовиков и средних автобусов на бензиновом двигателе.

СРАВНЕНИЕ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

ИНФОРМАЦИОННЫЙ

ПРОЕКТ

Сравнение характеристик двигателей внутреннего сгорания

в

Руководитель: Половникова |

Тобольск,

2014

ВВЕДЕНИЕ

Актуальность

исследования. Нередко два

одинаковых внешне автомобиля абсолютно по-разному ведут себя в эксплуатации. И

тут у многих автомобилистов возникает принципиальный вопрос: какой тип

двигателя — бензиновый или дизельный — предпочесть. Бензин вроде бы привычнее,

с другой стороны, цены на стелах АЗС на дизельное топливо выглядят

привлекательнее. Чем дизельный двигатель лучше бензинового? На этот вопрос мы

попытались найти ответ в своей работе.

Цель

работы:

сбор, оформление и представление информации в сравнении ДВС дизельного и

карбюраторного.

Задачи:

1. Изучить

историю и принцип работы ДВС с использованием разных средств информации.

2. Подобрать

анимации по принципу работы ДВС.

3. Провести

анализ собранных фактов, сравнить преимущества и недостатки.

4. Сделать

выводы.

5.

Подготовить доклад на научную конференцию.

Проектным продуктом будет:

отчет о собранной информации и электронная презентация с элементами анимации и

видео.

Основная

часть

1.1 Понятие

о тепловых двигателях. Классификация двигателей внутреннего сгорания

Двигателями

называют машины, преобразующие один из видов энергии (тепловой,

электрической, гидравлической и др.) в механическую работу. Тепловые двигатели

преобразуют в механическую работу тепловую энергию. К ним относятся паровые

машины, паровые и газовые турбины и ДВС.

В ДВС рабочее тело

получается непосредственно в цилиндрах двигателя, что существенно снижает

тепловые потери. Поэтому ДВС отличается от других тепловых двигателей не только

Поэтому ДВС отличается от других тепловых двигателей не только

большей экономичностью, но и простотой конструкции и компактностью.

Современные ДВС

классифицируют по следующим основным признакам:

1)

По

способу осуществления рабочего цикла – двухтактные или четырёхтактные.

В двухтактных двигателях рабочий цикл завершается за один оборот коленчатого

вала (или за два хода поршня), а в четырёхтактных – за два оборота коленчатого

вала (или за четыре хода поршня).

2)

По

способу действия – простого и двойного действия.

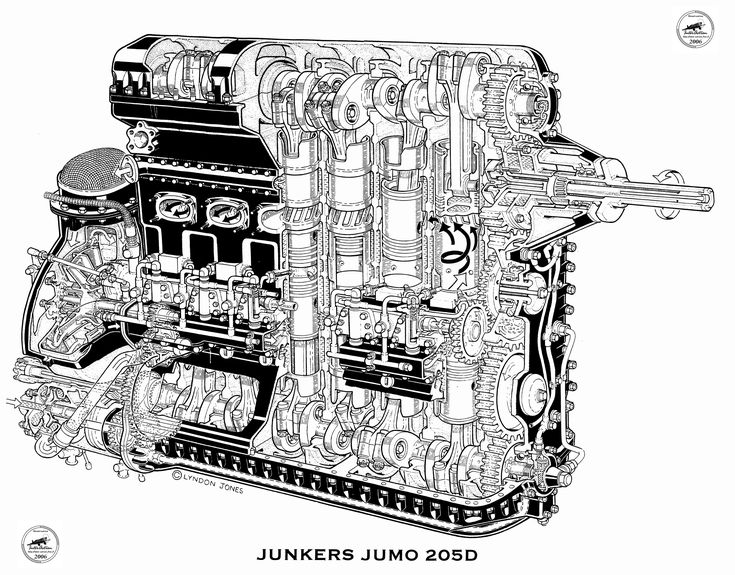

В двигателях простого действия рабочий

цикл совершается в верхней части цилиндра – над поршнем (см рис. 2, а, б), в

двигателях двойного действия рабочий цикл происходит попеременно в верхней и

нижней частях цилиндра. Дизели двойного действия широкого распространения не

получили, так как сложны по конструкции и в эксплуатации. В настоящее время

используются дизели с противоположно движущимися поршнями (рис в-е), у которых

в каждом цилиндре работают два поршня, движущихся навстречу друг другу и

образующих при этом в центре цилиндра между днищами поршней одну общую камеру

сгорания. От верхнего и нижнего поршней мощность может передаваться на один

От верхнего и нижнего поршней мощность может передаваться на один

нижний коленчатый вал или на отдельные нижний и верхний коленчатые валы. Обычно

от верхнего поршня мощность передается через зубчатую передачу на нижний вал,

который соединен с электрогенератором.

3)

По

роду применяемого топлива – работающее на легком топливе (бензине,

керосине, лигроине, газойле, солярном масле, дизельном топливе), на тяжелом

(моторном мазуте), на газообразном (природном или генераторном газе), на

смешанном (при работе на газообразном топливе для воспламенения используется

жидкое топливо).

4)

По

способу наполнения рабочего цилиндра свежим зарядом – дизели без

наддува и с наддувом. У дизелей без наддува воздух всасывается рабочим поршнем

(в четырехтактном двигателе) или поступает из продувочного насоса двухтактного

дизеля при давлении, превышающем атмосферное на (14,7/39,2) * 10 в 3 степени

Н/м в квадрате (0,15-0,40 кгс/см в квадрате).

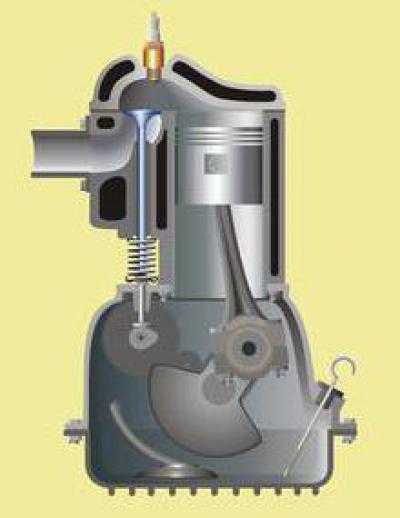

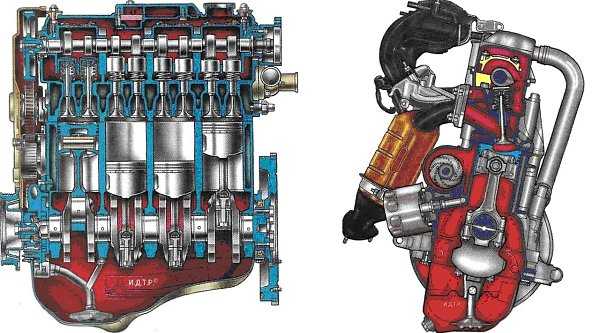

Рис. 1.1

1.1

Классификация двигателей по способу действия

У

дизелей с наддувом воздух подается в цилиндр принудительно, под давлением из

продувочного сжатия воздуха в цилиндре, и с принудительным воспламенением

горючей смеси от электрической искры (карбюраторные и газовые двигатели).

5)

По

способу смесеобразования – с внутренним и с внешним

смесеобразованием. В двигателях с внутренним смесеобразованием (дизели) топливо

подается в цилиндр в распыленном виде и смешивается внутри него с воздухом. У

двигателей с внешним смесеобразованием (карбюраторные и газовые двигатели)

смесь легкого или газообразного топлива с воздухом подготовляется для подачи в

рабочий цилиндр двигателя.

6)

По

конструктивному исполнению – тронковые и крейцкопфные. В тронковых

двигателях нормальная составляющая N силы давления p газов на

поршень воспринимается боковой поверхностью цилиндра. Чтобы давление на эту

поверхность было допустимым увеличивают длину направляющей части поршня –

тронка. В крейцкопфных двигателях роль направляющей выполняют ползуны

В крейцкопфных двигателях роль направляющей выполняют ползуны

крейцкопфа, перемещаемые по параллелям дизеля. Современные четырехтактные

дизели выполняются преимущественно тронковыми, а двухтактные – крейцкопфные.

7)

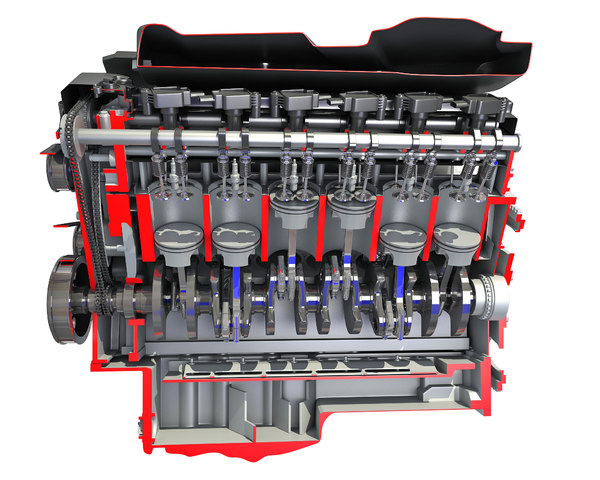

По

расположению цилиндров в одной – однорядные с расположением

цилиндром в одной плоскости и многорядные с параллельным, V, W и X –

образными и другим расположением цилиндров

8)

По

числу цилиндров – одноцилиндровые и многоцилиндровые (рис.1.2)

Рис.1.2 Классификация двигателей по

расположению цилиндров

2 История

создания, принцип работы

2.1

Четырёхтактный

двигатель внутреннего сгорания

Четырёхтактный

двигатель впервые был запатентован англичанином Алфоном Дэ-Рош в 1861 году. До

этого около 1854-1857 годов 2 итальянца: Евгенио Барсанте и Феличе Мототци

изобрели двигатель который по имеющийся информации мог быть очень похож на

четырёхтактный двигатель внутреннего сгорания, однако тот патент был утерян.

Первым человеком, реально построившим четырёхтактный двигатель, был немецкий

инженер Николаус Отто. Вот почему четырёхтактный принцип известен в основном

как цикл Отто. А четырёхтактный двигатель использующий свечи зажигания в

системе зажигания часто называется двигателем Отто.

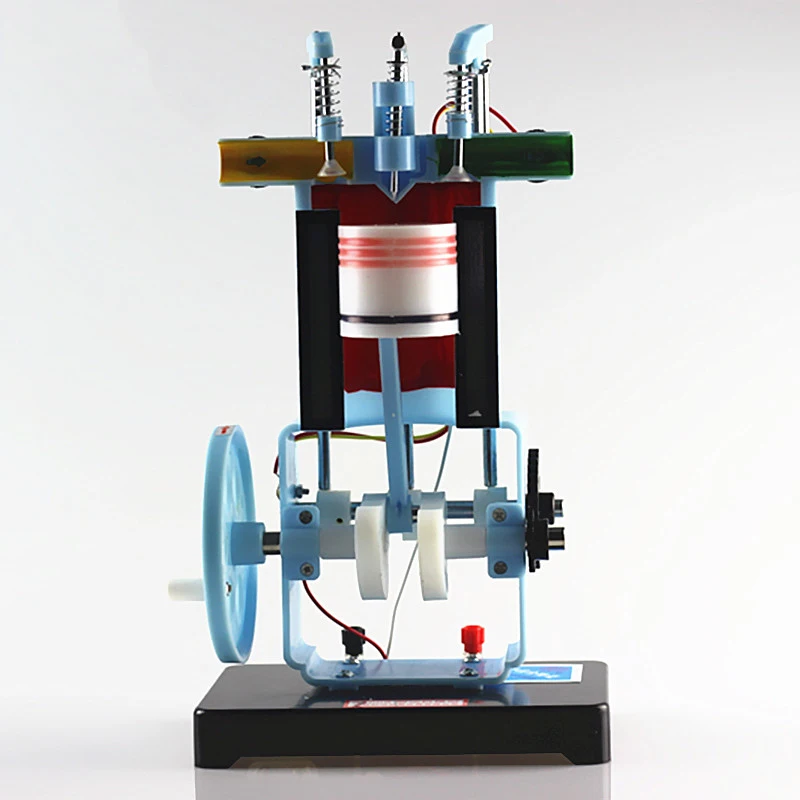

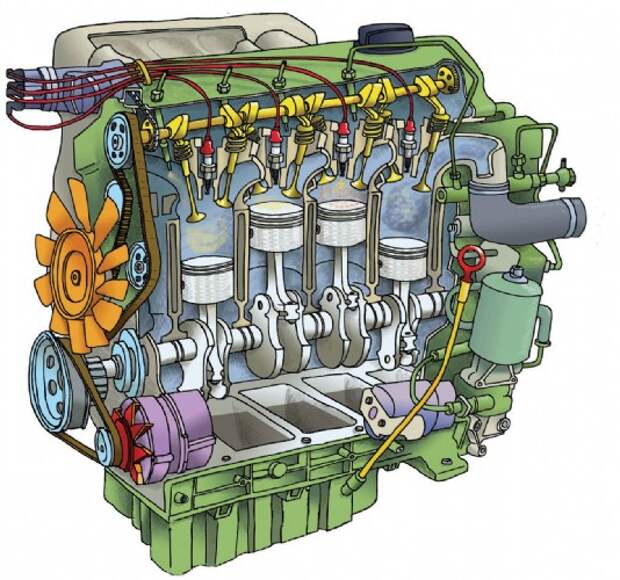

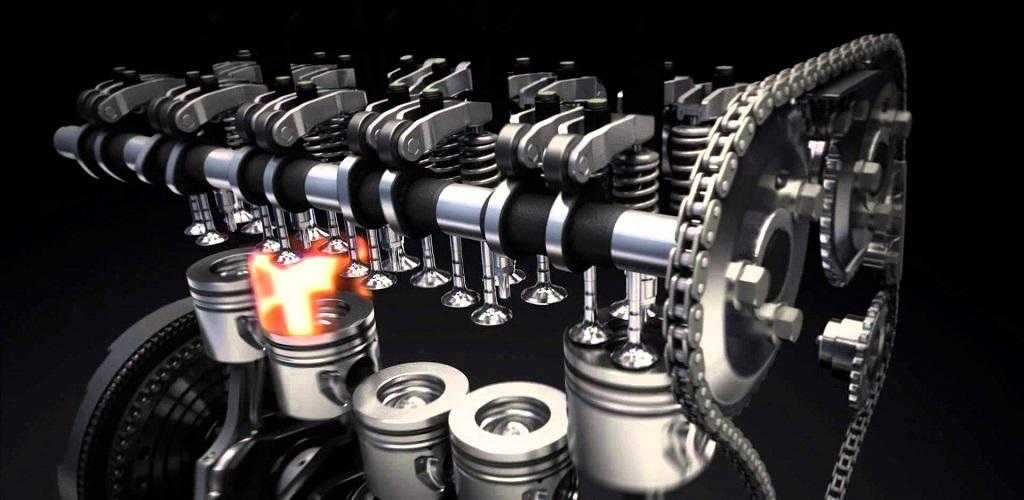

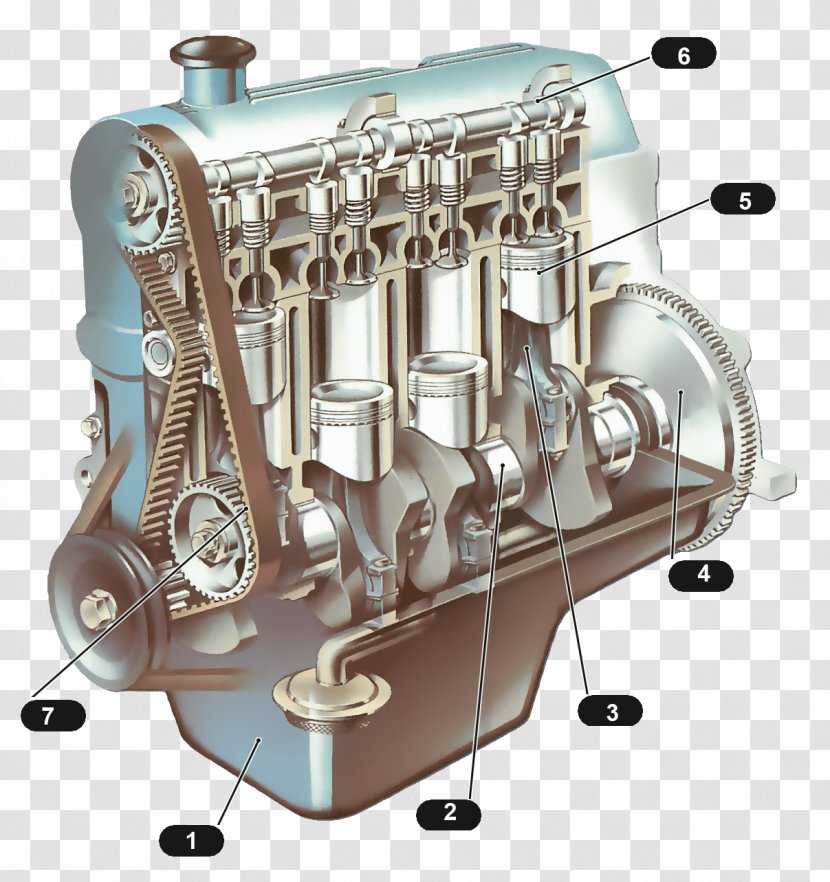

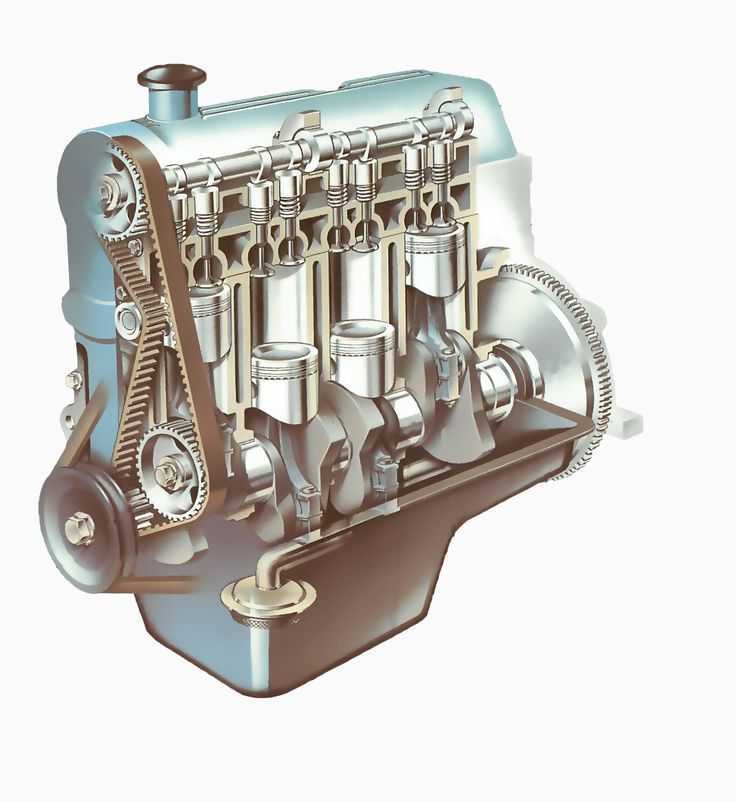

Общее

устройство и работа ДВС. Почти на всех современных

автомобилях в качестве силовой установки применяется двигатель внутреннего

сгорания (ДВС)

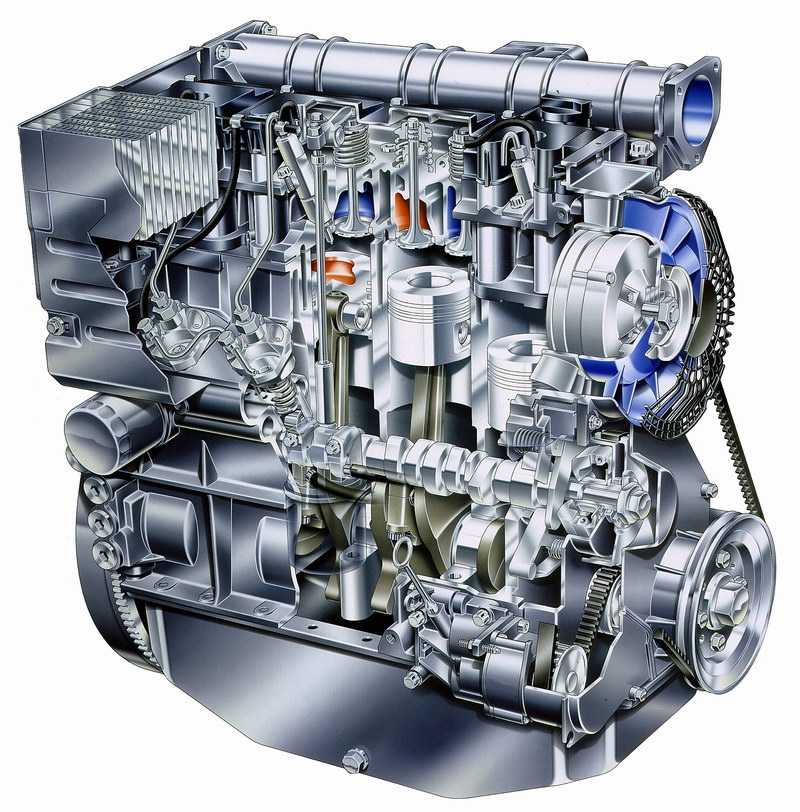

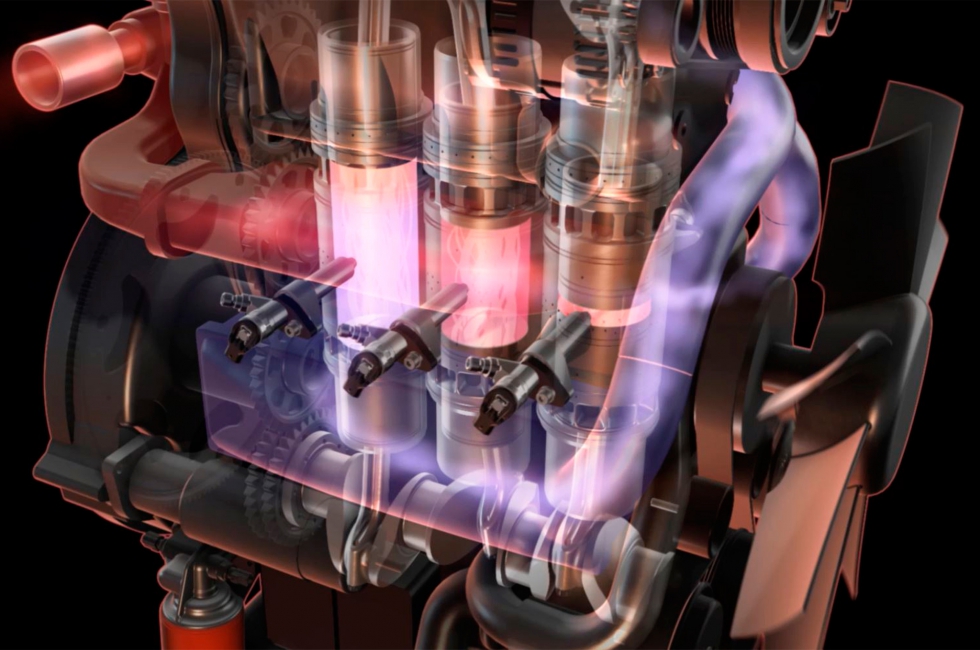

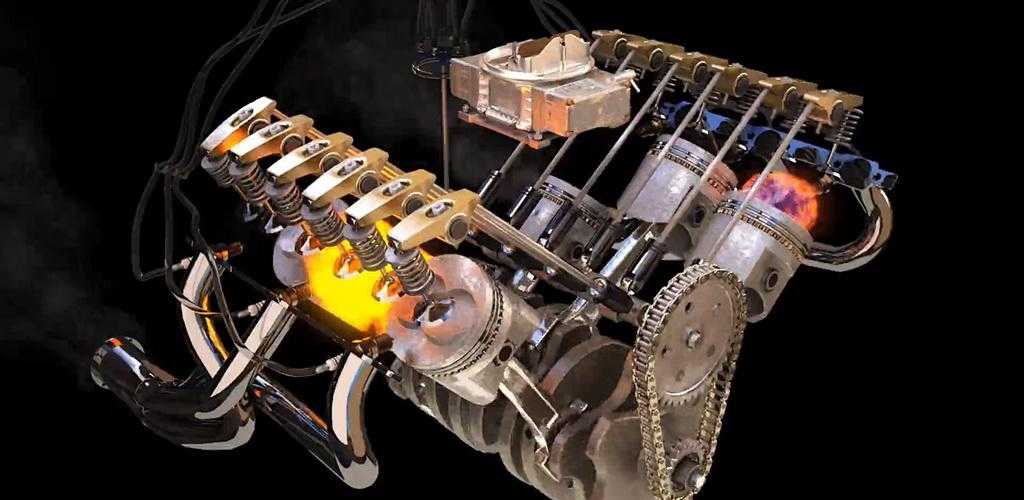

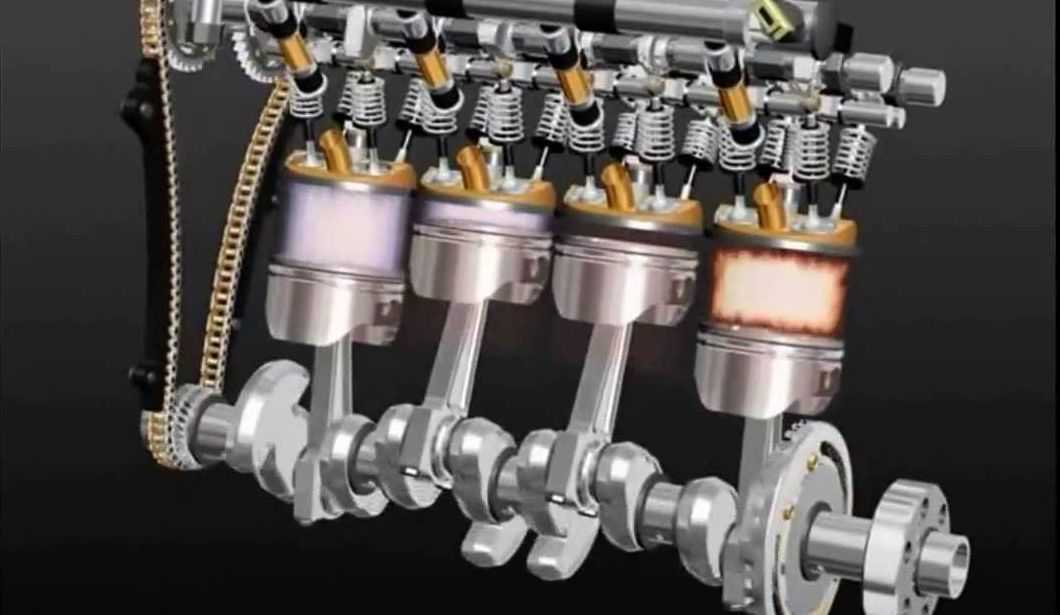

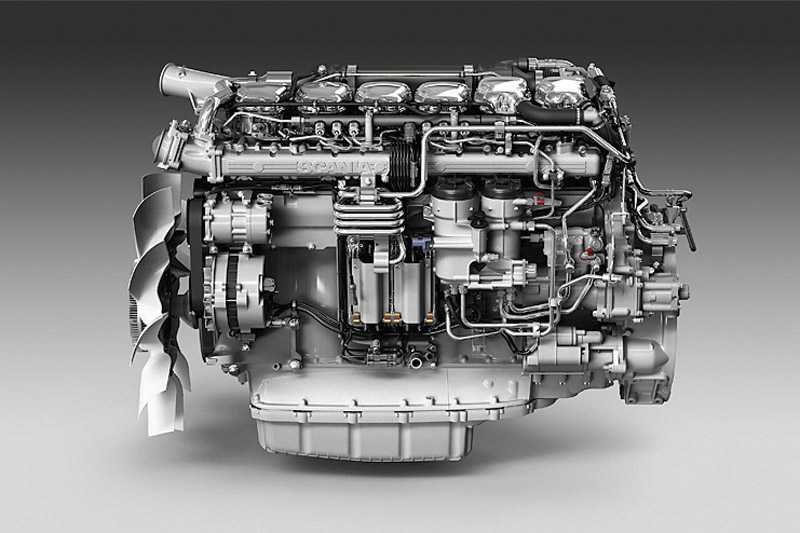

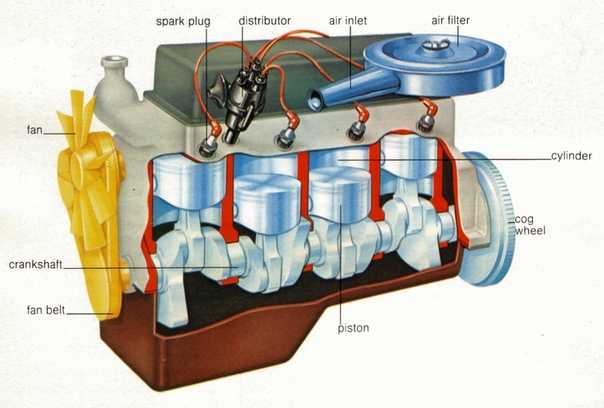

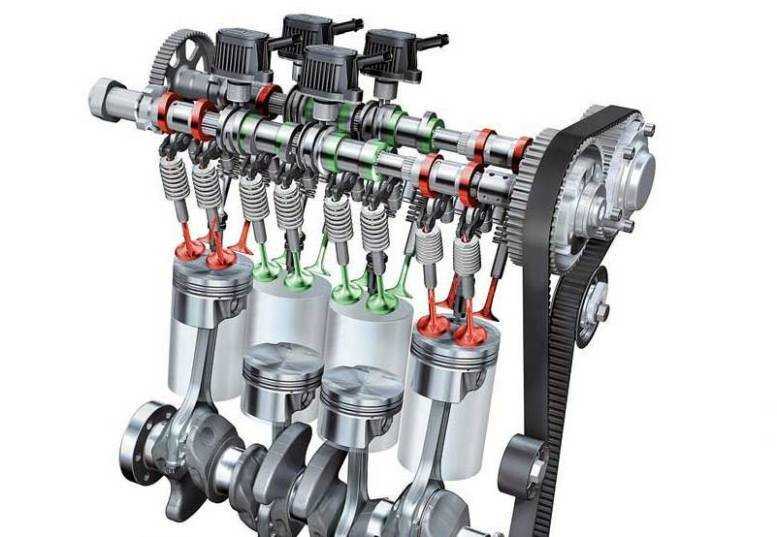

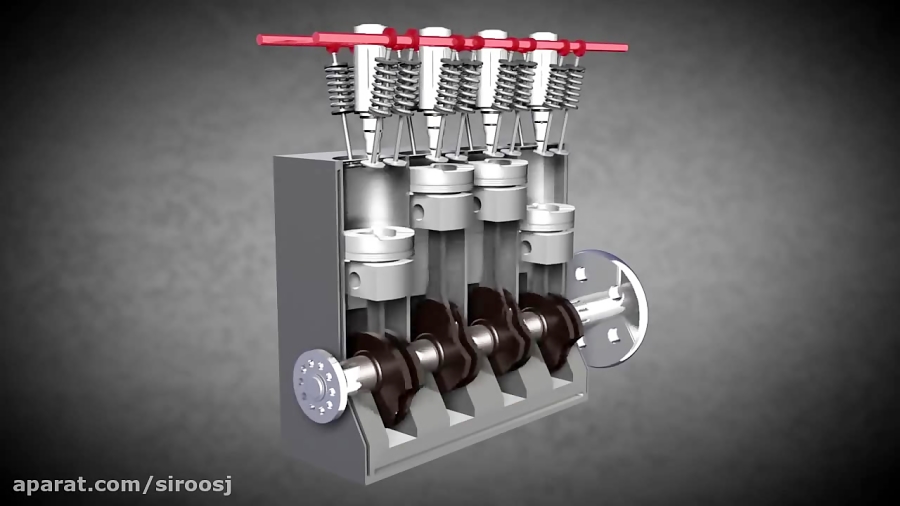

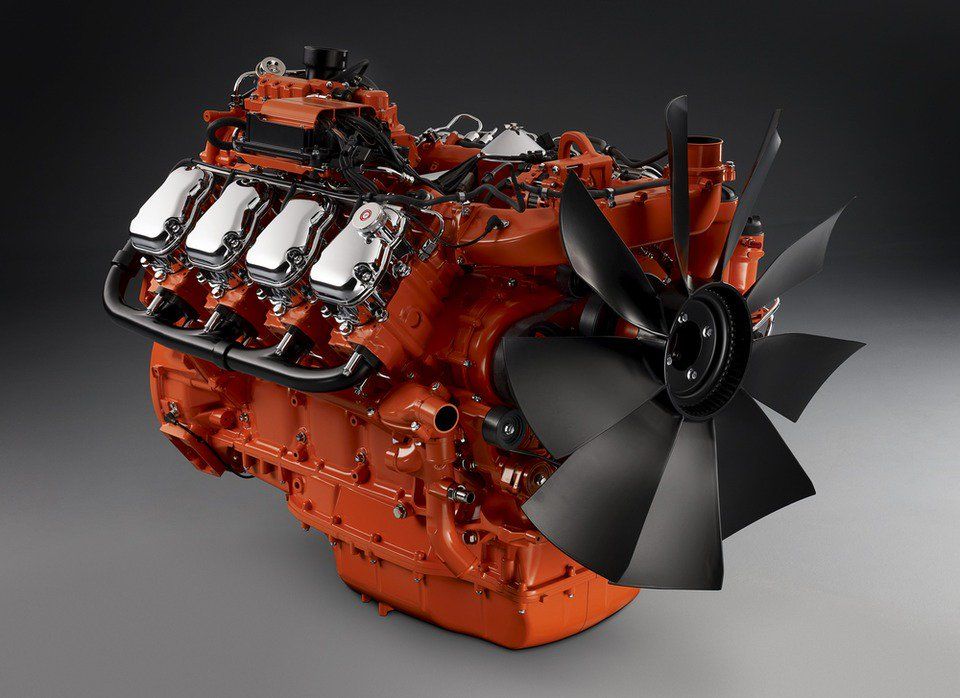

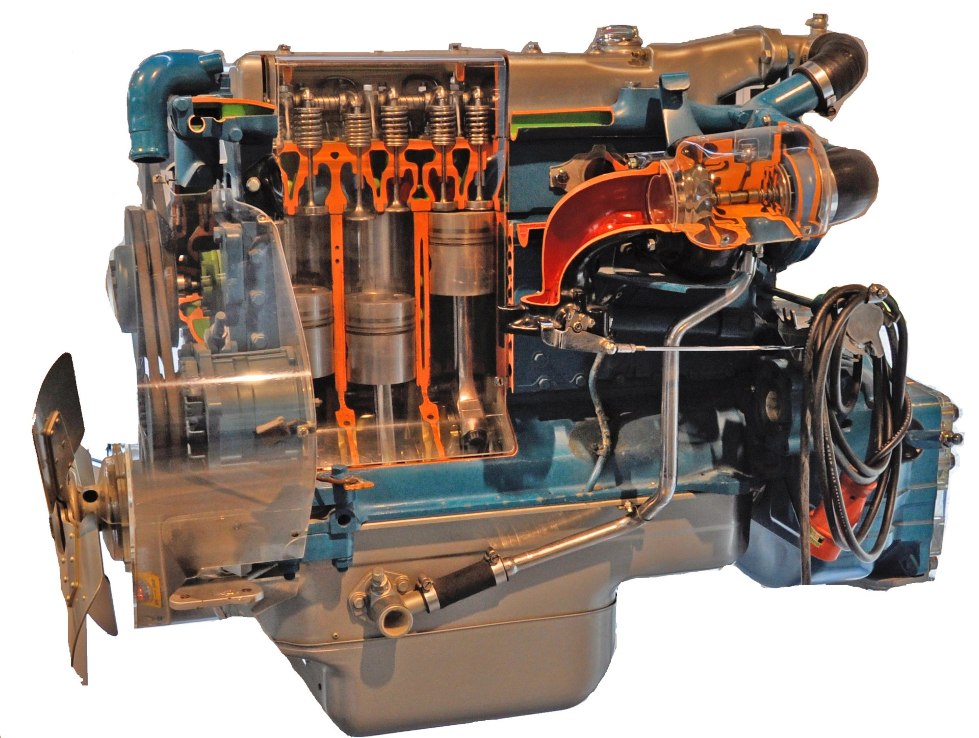

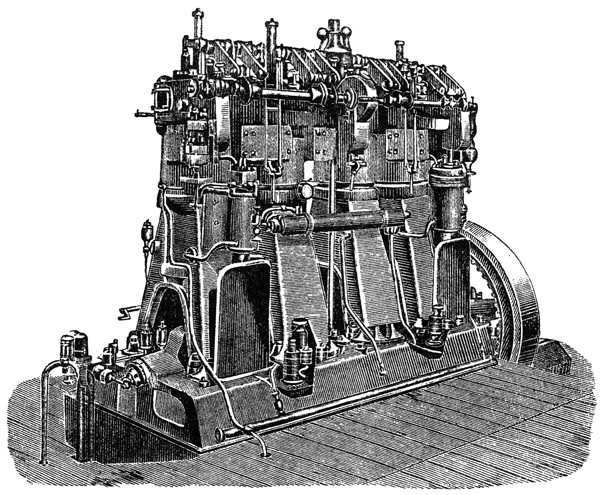

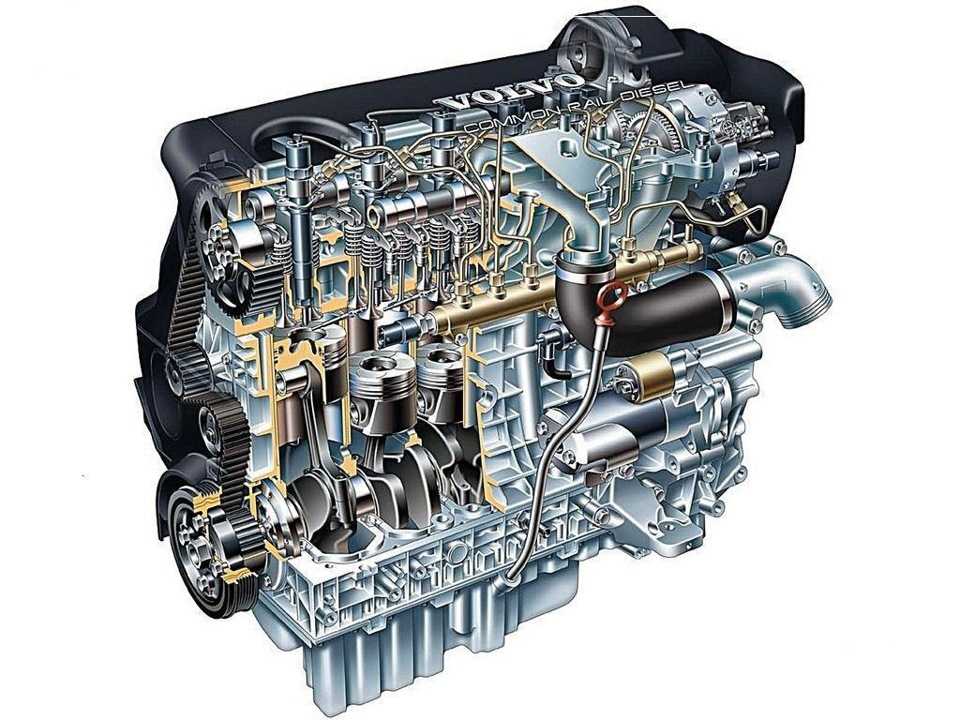

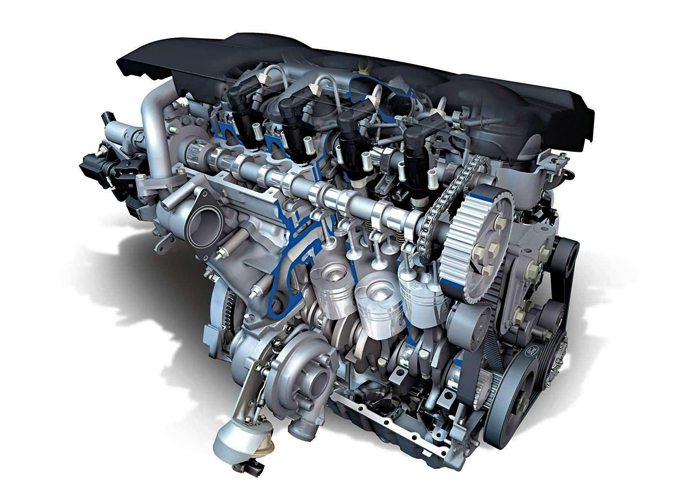

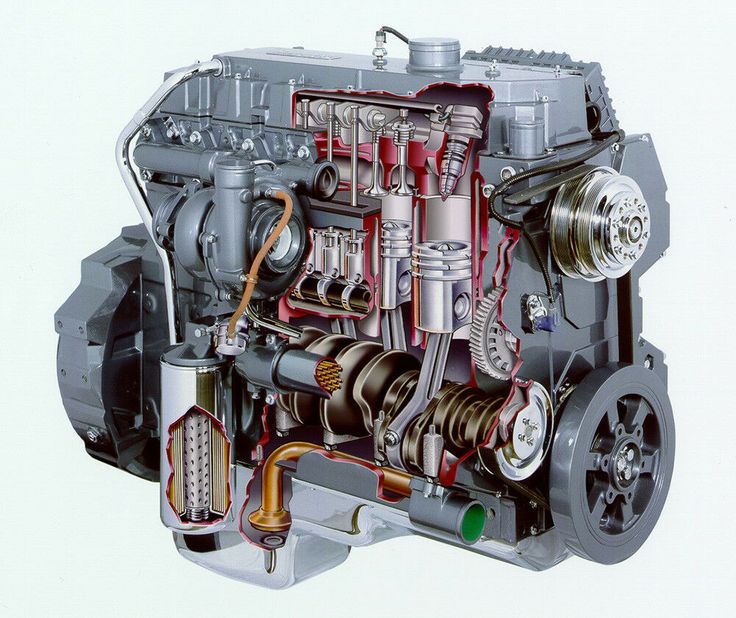

Рис

2.1.1 Внешний вид двигателя внутреннего сгорания

В

основе работы каждого ДВС лежит движение поршня в цилиндре под действием

давления газов, которые образуются при сгорании топливной смеси, именуемой в

дальнейшем рабочей. При этом горит не само топливо. Горят только его

пары, смешанные с воздухом, которые и являются рабочей смесью для ДВС. Если

поджечь эту смесь, она мгновенно сгорает, многократно увеличиваясь в объеме. А

если поместить смесь в замкнутый объем, а одну стенку сделать подвижной, то на

эту стенку будет воздействовать огромное давление, которое будет двигать

стенку.

Заметим,

что в ДВС из каждых 10 литров топлива только около 2 литров используется на

полезную работу, остальные 8 литров сгорают впустую. То есть КПД ДВС составляет

всего 20 %. ДВС, используемые на легковых автомобилях, состоят из двух

механизмов: кривошипно-шатунного и газораспределительного, а также из следующих

систем:

·

питания;

·

выпуска отработавших газов;

·

зажигания;

·

охлаждения;

·

смазки.

Основные

детали ДВС:

·

головка блока цилиндров;

·

цилиндры;

·

поршни;

·

поршневые кольца;

·

поршневые пальцы;

·

шатуны;

·

коленчатый вал;

·

маховик;

·

распределительный вал с кулачками;

·

клапаны;

·

свечи зажигания.

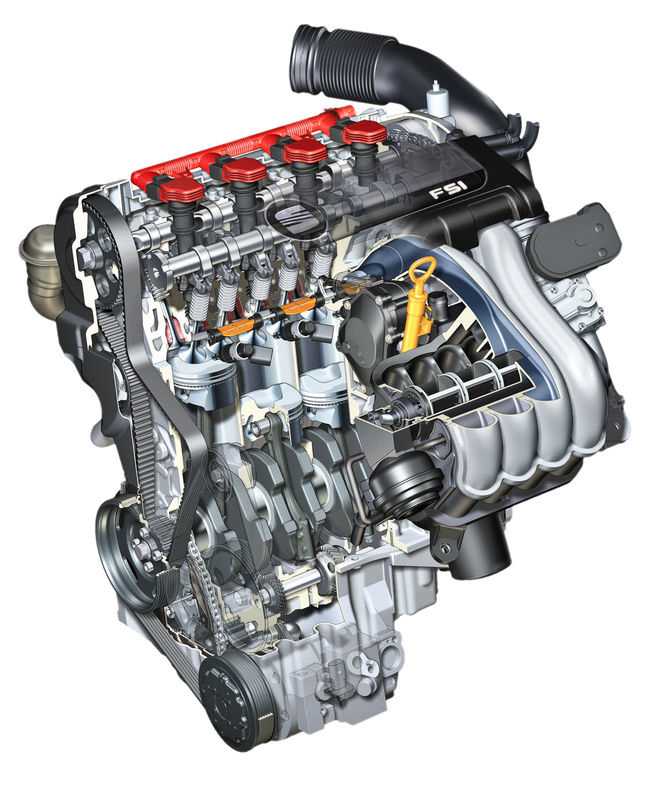

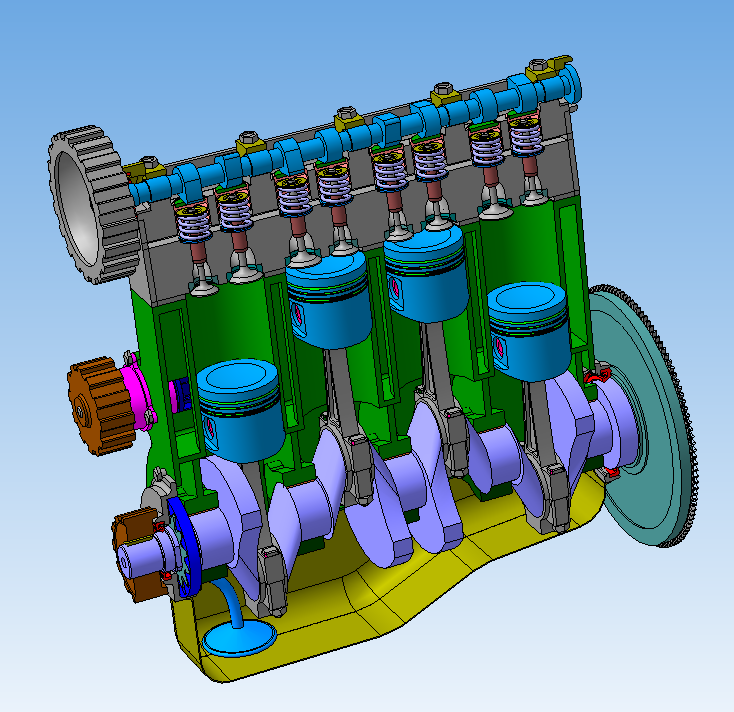

Большинство

современных автомобилей малого и среднего класса оснащены четырехцилиндровыми

двигателями. Существуют моторы и большего объема — с восьмью и даже двенадцатью

цилиндрами (рис. 2.1.2). Чем больше объем двигателя, тем он мощнее и тем выше

потребление топлива. Принцип работы ДВС проще всего рассматривать на

примере одноцилиндрового бензинового двигателя. Такой двигатель состоит из

цилиндра с внутренней зеркальной поверхностью, к которому прикручена съемная

головка. В цилиндре находится поршень цилиндрической формы — стакан, состоящий

из головки и юбки (рис. 2.1.3). На поршне есть канавки, в которых установлены

поршневые кольца. Они обеспечивают герметичность пространства над поршнем, не

давая возможности газам, образующимся при работе двигателя, проникать под

поршень. Кроме того, поршневые кольца не допускают попадания масла в

пространство над поршнем (масло предназначено для смазки внутренней поверхности

цилиндра). Иными словами, эти кольца играют роль уплотнителей и делятся на два

вида: компрессионные (те, которые не пропускают газы) и маслосъемные

(препятствующие попаданию масла в камеру сгорания)

.

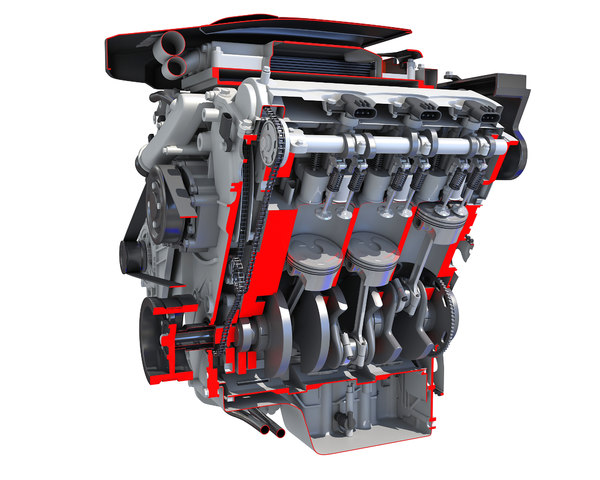

Рис. 2.1.2 Схемы расположения

цилиндров в двигателях различной компоновки: а — четырехцилиндровые; б

— шестицилиндровые; в — двенадцати цилиндровые (α — угол развала)

Смесь

бензина с воздухом, приготовленная карбюратором или инжектором, попадает в

цилиндр, где сжимается поршнем и поджигается искрой от свечи зажигания. Сгорая

и расширяясь, она заставляет поршень двигаться вниз. Так тепловая энергия

превращается в механическую.

Рис.2.1.3. Поршень с шатуном: 1 — шатун в сборе; 2 — крышка

шатуна;3 — вкладыш шатуна; 4 — гайка болта; 5 — болт крышки шатуна; 6 — шатун;

7 — втулка шатуна; 8 — стопорные кольца; 9 — палец поршня; 10 — поршень; 11 —

маслосъемное кольцо; 12, 13 — компрессионные кольца

Далее

следует преобразование хода поршня во вращение вала. Для этого поршень с

помощью пальца и шатуна шарнирно соединен с кривошипом коленчатого вала,

который вращается на подшипниках, установленных в картере двигателя

Рис

2. 1.4 Коленчатый вал с маховиком: 1 — коленчатый вал; 2 — вкладыш

1.4 Коленчатый вал с маховиком: 1 — коленчатый вал; 2 — вкладыш

шатунного подшипника; 3 — упорные полукольца; 4 — маховик; 5 — шайба болтов

крепления маховика; 6 — вкладыши первого, второго, четвертого и пятого коренных

подшипников; 7 — вкладыш центрального (третьего) подшипника

В

результате перемещения поршня в цилиндре сверху вниз и обратно через шатун

происходит вращение коленчатого вала.

Верхней мертвой точкой (ВМТ) называется самое верхнее положение поршня в

цилиндре (то есть место, где поршень перестает двигаться вверх и готов начать

движение вниз). Самое нижнее положение поршня в цилиндре (то есть место, где

поршень перестает двигаться вниз и готов начать движение вверх) называют нижней

мертвой точкой (НМТ). А расстояние между крайними положениями поршня (от ВМТ до

НМТ) называется ходом поршня. Когда поршень перемещается сверху вниз (от

ВМТ до НМТ), объем над ним изменяется от минимального до максимального.

Минимальный объем в цилиндре над поршнем при его положении в ВМТ — это камера

сгорания. А объем над цилиндром, когда он находится в НМТ, называют

А объем над цилиндром, когда он находится в НМТ, называют

рабочим объемом цилиндра. В свою очередь, рабочий объем всех цилиндров

двигателя в сумме, выраженный в литрах, называется рабочим объемом двигателя.

Полным объемом цилиндра называется сумма его рабочего объема и объема камеры сгорания

в момент нахождения поршня в НМТ.

Важной

характеристикой ДВС является его степень сжатия, которая определяется как

отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия

показывает, во сколько раз сжимается поступившая в цилиндр топливовоздушная

смесь при перемещении поршня от НМТ к ВМТ. У бензиновых двигателей степень

сжатия находится в пределах 6–14, у дизельных — 14–24. Степень сжатия во многом

определяет мощность двигателя и его экономичность, а также существенно влияет

на токсичность отработавших газов. Мощность двигателя измеряется в

киловаттах либо в лошадиных силах (используется чаще). При этом 1 л. с. равна

примерно 0,735 кВт. Работа двигателя внутреннего сгорания основана на

использовании силы давления газов, образующихся при сгорании в цилиндре

топливовоздушной смеси.

В

бензиновых и газовых двигателях смесь воспламеняется от свечи зажигания в

дизельных — от сжатия.

Рис.2.1.5 Свеча зажигания

При

работе одноцилиндрового двигателя его коленчатый вал вращается неравномерно: в

момент сгорания горючей смеси резко ускоряется, а все остальное время

замедляется. Для повышения равномерности вращения на коленчатом валу,

выходящем наружу из корпуса двигателя, закрепляют массивный диск — маховик (см.

рис. 2.1.4 ). Когда двигатель работает, вал с маховиком вращаются. А сейчас

поговорим немного подробнее о работе одноцилиндрового двигателя. Повторим,

первое действие — попадание внутрь цилиндра (в пространство над поршнем)

топливовоздушной смеси, которую приготовил карбюратор или инжектор.

Этот

процесс называется тактом впуска (первый такт). Заполнение цилиндра двигателя

топливовоздушной смесью происходит, когда поршень из верхнего положения

движется в нижнее. При этом к цилиндру двигателя подведены два канала: впускной

и выпускной. Горючая смесь впускается через первый канал, а продукты ее

Горючая смесь впускается через первый канал, а продукты ее

сгорания выходят через второй. Непосредственно перед входом в цилиндр в этих

каналах установлены клапаны. Их принцип действия очень прост: клапан — это

подобие гвоздя с большой круглой шляпкой, перевернутый шляпкой вниз, которой

закрывается вход из канала в цилиндр. При этом шляпка прижимается к кромке

канала мощной пружиной и закупоривает его. Если нажать на клапан (тот самый

гвоздь), преодолев сопротивление пружины, то вход в цилиндр из канала откроется

(рис. 2.1.6).

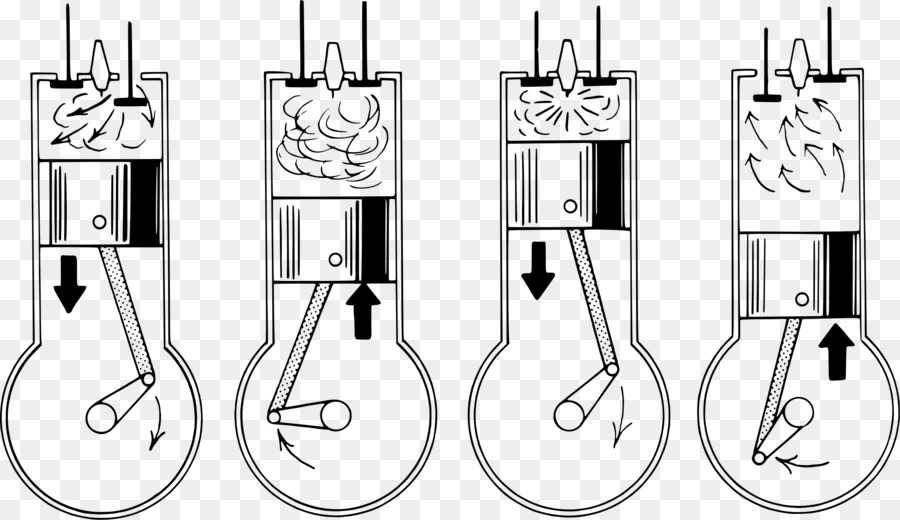

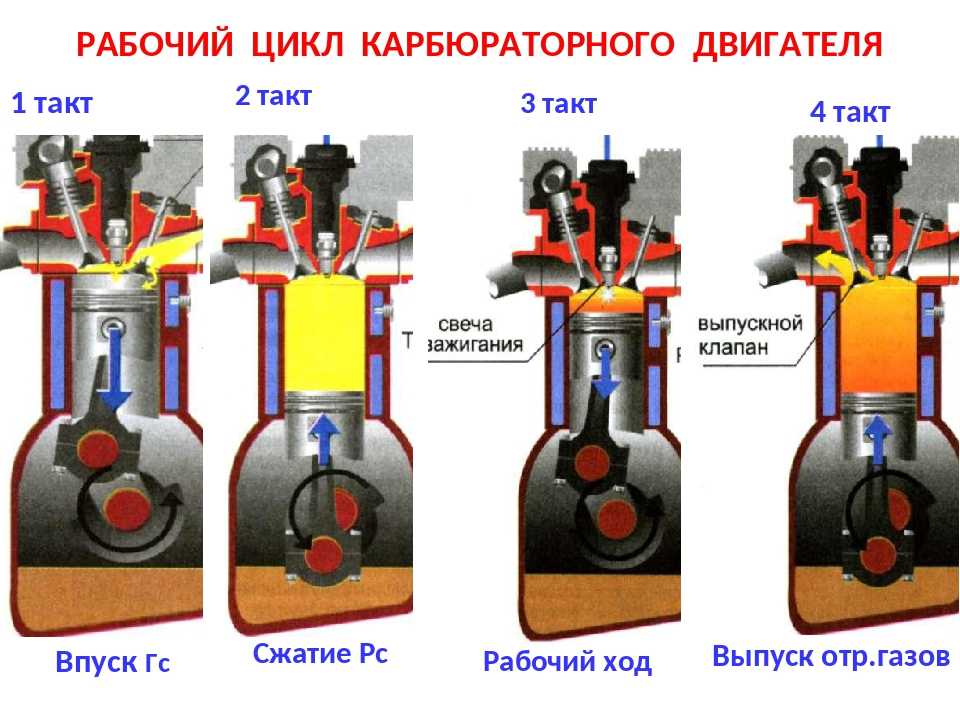

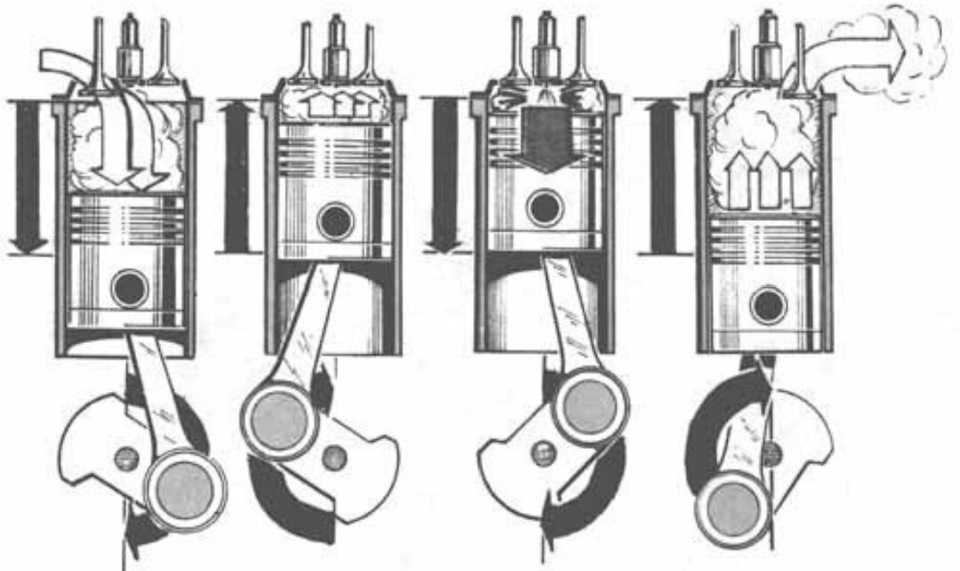

Первый

такт — впуск Во время этого такта поршень перемещается из ВМТ в НМТ. При этом

впускной клапан открыт, а выпускной закрыт. Через впускной клапан цилиндр

заполняется горючей смесью до тех пор, пока поршень не окажется в НМТ, то

есть его дальнейшее движение вниз станет невозможным. Из ранее сказанного мы с

вами уже знаем, что перемещение поршня в цилиндре влечет за собой перемещение

кривошипа, а, следовательно, вращение коленчатого вала и наоборот. Так вот, за

первый такт работы двигателя (при перемещении поршня из ВМТ в НМТ) колен вал

проворачивается на пол-оборота.

Второй

такт — сжатие. После того как топливовоздушная смесь, приготовленная карбюратором

или инжектором, попала в цилиндр, смешалась с остатками отработавших газов и за

ней закрылся впускной клапан, она становится рабочей.

Теперь

наступил момент, когда рабочая смесь заполнила цилиндр и деваться ей стало

некуда: впускной и выпускной клапаны надежно закрыты. В этот момент поршень

начинает движение снизу-вверх (от НМТ к ВМТ) и пытается прижать рабочую смесь к

головке цилиндра (см. рис. 2.1.6). Однако, стереть в порошок эту смесь ему не

удастся, поскольку преступить черту ВМТ поршень не может, а внутреннее

пространство цилиндра проектируют так (и соответственно располагают коленчатый

вал и подбирают размеры кривошипа), чтобы над поршнем, находящимся в ВМТ,

всегда оставалось пусть не очень большое, но свободное пространство — камера

сгорания. К концу такта сжатия давление в цилиндре возрастает до 0,8–1,2 МПа, а

температура достигает 450–500 °С.

Третий

такт — рабочий ход Третий такт — самый ответственный момент,

когда тепловая энергия превращается в механическую. В начале третьего такта (а

В начале третьего такта (а

на самом деле в конце такта сжатия) горючая смесь воспламеняется с помощью

искры свечи зажигания

Рис.2.1.6 Процесс

работы четырехтактного двигателя

Давление

от расширяющихся газов передается на поршень, и он начинает двигаться вниз (от

ВМТ к НМТ). При этом оба клапана (впускной и выпускной) закрыты. Рабочая смесь

сгорает с выделением большого количества тепла, давление в цилиндре резко

возрастает, и поршень с большой силой перемещается вниз, приводя во вращение

через шатун коленчатый вал. В момент сгорания температура в цилиндре повышается

до 1800–2000 °С, а давление — до 2,5–3,0 МПа.

Рис. 2.1.7 Искра между электродами свечи

Обратите

внимание, что главная цель создания самого двигателя — это как раз и есть

третий такт (рабочий ход). Поэтому остальные такты называют

вспомогательными.

Четвертый

такт — выпуск во время этого процесса впускной клапан закрыт, а выпускной открыт.

Поршень, перемещаясь снизу-вверх (от НМТ к ВМТ), выталкивает оставшиеся в

цилиндре после сгорания и расширения отработавшие газы через открытый выпускной

клапан в выпускной канал (трубопровод). Далее через систему выпуска

отработавших газов, наиболее известная часть которой — глушитель, отработавшие

газы уходят в атмосферу

Рис. 2.1.8Фрагмент глушителя

Все

четыре такта периодически повторяются в цилиндре двигателя, тем самым обеспечивая

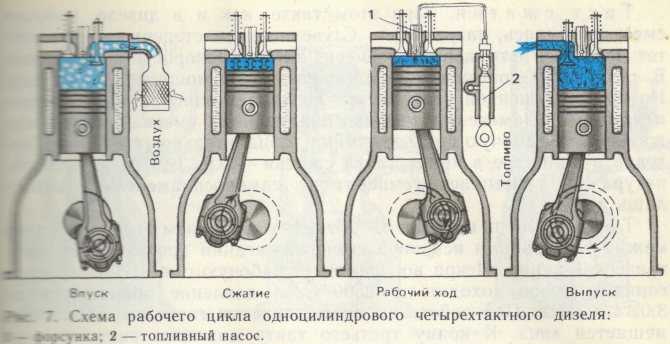

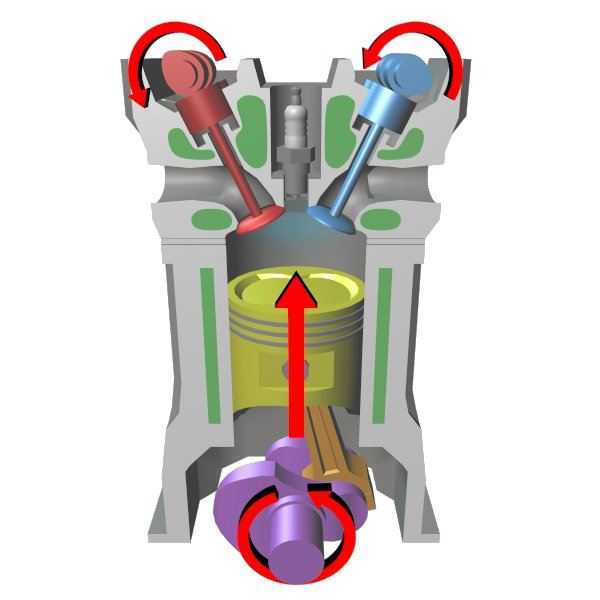

его непрерывную работу, и называются рабочим циклом. Рабочий цикл дизельного

двигателя имеет некоторые отличия от рабочего цикла бензинового. В нем во время

такта впуска в цилиндр поступает не горючая смесь, а чистый воздух. Во

время такта сжатия он сжимается и нагревается. В конце первого такта, когда

поршень приближается к ВМТ, в цилиндр через специальное устройство — форсунку,

ввернутую в верхнюю часть головки цилиндра, — под большим давлением

впрыскивается дизельное топливо. Соприкасаясь с раскаленным воздухом, частицы

топлива быстро сгорают. При этом выделяется большое количество тепла и

При этом выделяется большое количество тепла и

температура в цилиндре повышается до 1700–2000 °С, а давление — до 7–8

МПа. Под действием давления газов поршень перемещается вниз, и происходит

рабочий ход. Такт выпуска дизельного двигателя аналогичен такту выпуска

бензинового двигателя. Вспомогательные такты (первый, второй и

четвертый) совершаются за счет кинетической энергии тщательно сбалансированного

массивного чугунного диска, закрепленного на валу двигателя — маховика, о

котором также шла речь выше. Кроме обеспечения равномерного вращения

коленчатого вала, маховик способствует преодолению сопротивления сжатия в

цилиндрах двигателя при его пуске, а также позволяет ему преодолевать

кратковременные перегрузки, например, при движении автомобиля с места. На ободе

маховика закреплен зубчатый венец для пуска двигателя стартером. Во время

третьего такта (рабочего хода) поршень через шатун, кривошип и коленчатый вал

передает запас инерции маховику. Инерция помогает ему осуществлять

вспомогательные такты рабочего цикла двигателя. Из этого следует, что при

Из этого следует, что при

тактах впуска, сжатия и выпуска поршень ходит в цилиндре именно за счет

энергии, отдаваемой маховиком. В многоцилиндровом двигателе порядок работы

цилиндров устанавливается таким образом, чтобы рабочий ход хотя бы одного

поршня помогал осуществлять вспомогательные такты и плюс ко всему вращал

маховик. А теперь подведем итоги: совокупность последовательных

процессов, периодически повторяющихся в каждом цилиндре двигателя и

обеспечивающих его непрерывную работу, называется рабочим циклом. Рабочий цикл

четырехтактного двигателя состоит из четырех тактов, каждый из которых

происходит за один ход поршня или за пол-оборота коленчатого вала. Полный

рабочий цикл осуществляется за два оборота коленчатого вала. Порядок

работы цилиндров четырехцилиндрового двигателя: 1-3-4-2. Пятицилиндрового, как

правило, — 1-2-4-3-5.

2.2

Дизельный

ДВС

Дизельный

двигатель был создан великим инженером-изобретателем Рудольфом Дизелем в 1897

году. В 1890 году он выдвинул теорию «экономичного термического двигателя»,

В 1890 году он выдвинул теорию «экономичного термического двигателя»,

которая предполагала изобретение эффективного мотора по принципу воспламенения

от сжатия в цилиндрах. Первый патент на изобретение Дизель получил в 1893 году.

В качестве топлива ученый предполагал использовать каменноугольную пыль,

однако, из-за ряда существенных недостатков это стало невозможным. Реальным

видом топлива явились тяжелые нефтяные фракции.

До

Рудольфа Дизеля идеи создания силового агрегата с подобным принципом работы

были высказаны инженером Экройдом Стюардом, однако, патент вследствие

выдвинутой теории получил Дизель. Именно поэтому мы и называем такие моторы

«дизелями», «дизельными двигателями». В 1898 году инженер Путиловского завода

Санкт-Петербурга Густав Тринклер построил нефтяной двигатель высокого давления,

он был бескомпрессорным (современный вид — с форкамерой). Как оказалось, он

имеет более простую конструкцию и оказался надежнее своего аналога. Однако,

основой для современных моторов с воспламенением от сжатия явилось все же

изобретение Рудольфа Дизеля.

Первые

несколько десятилетий дизели устанавливались

лишь на морские суда. На автомобильном транспорте они стали применяться с более

усовершенствованными системой впрыска топлива, скоростью вращения.

Первые

испытания сконструированного образца дизельного двигателя случились в 1893

году, однако, они не увенчались успехом, а сам изобретатель в ходе эксперимента

из-за произошедшей аварии едва не погиб. В последующие несколько лет Дизель

построил еще несколько моделей, которые работали на мазуте и керосине.

В

начале 1900-х годов дизельный двигатель был установлен на корабле, а через

какое-то время — и на локомотиве. В 20-е гг. инженером из Германии Робертом

Бошем был модернизирован топливный насос высокого давления двигателя, теперь

вместо воздушного компрессора применялась гидравлическая система нагнетания и

впрыска топлива, которая позволяла увеличить скорость вращения. Популярность

такого механизма очень быстро росла и уже к 50-м гг. большинство грузового и

пассажирского транспорта оснащалось таким видом движков. Они оказались более

Они оказались более

экономичными, а также приемлемыми с точки зрения экологии (выбрасывали меньшее

количество токсичных веществ).

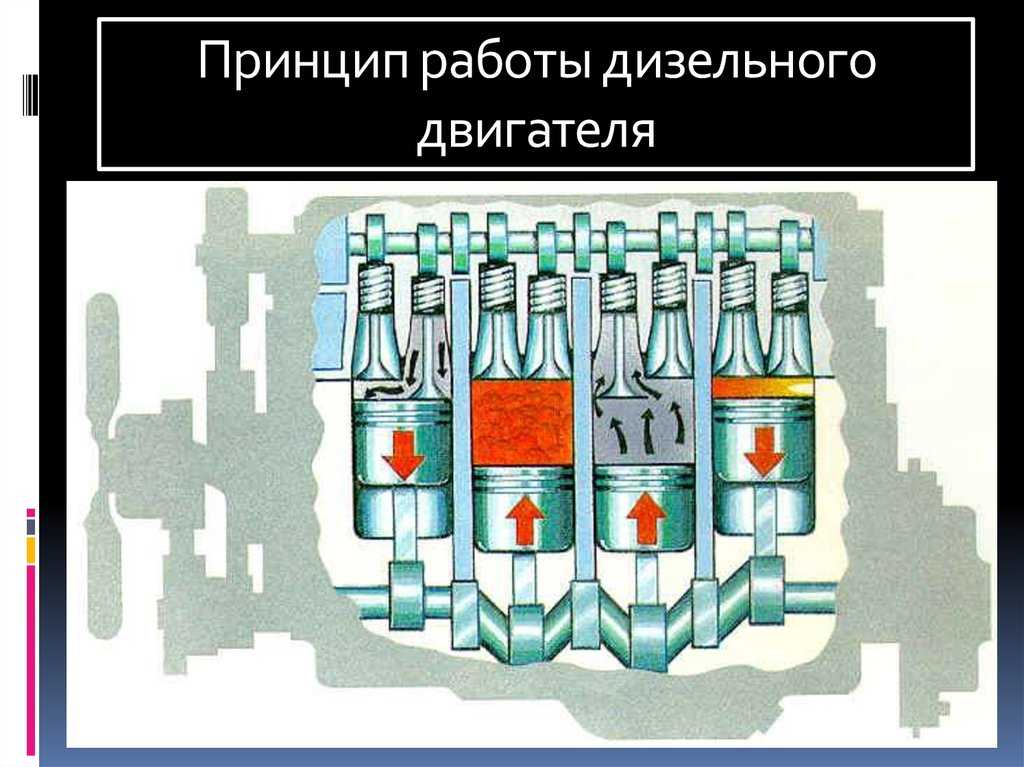

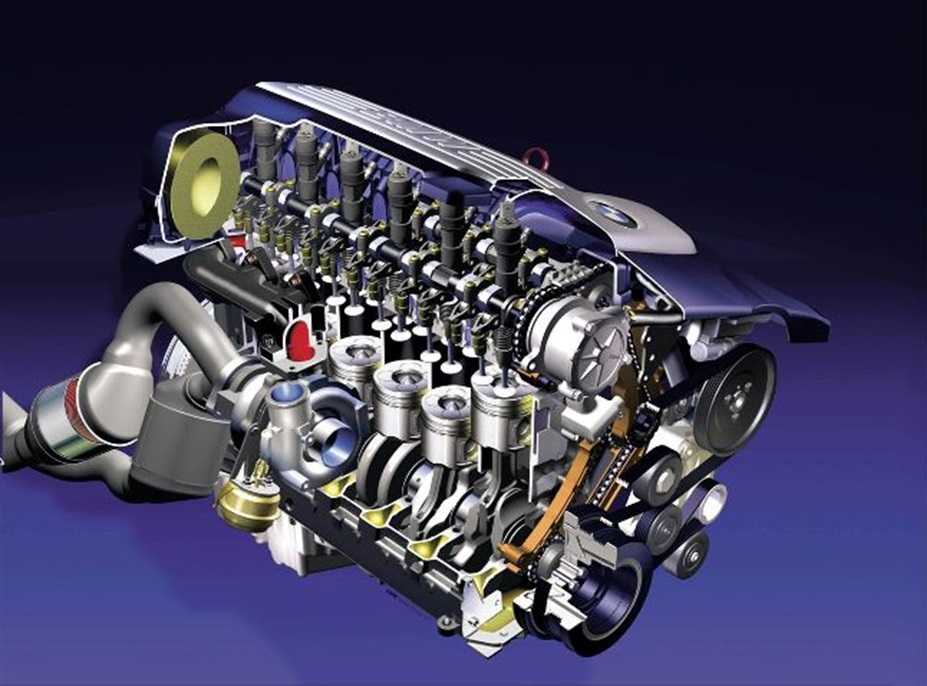

Принцип

работы дизельного двигателя немного отличается от

принципа работы бензинового. Отличие это состоит в том, что смесеобразование

происходит уже внутри самого цилиндра, у бензинового же двигателя приготовление

смеси происходит снаружи. В цилиндр она подается уже готовой. Существенным

отличием является воспламенение рабочей смеси. В бензиновом двигателе

воспламенение происходит от свечи зажигания, а в дизельном происходит

самовоспламенение.

Теперь

разберем рабочие циклы четырехтактного дизельного двигателя:

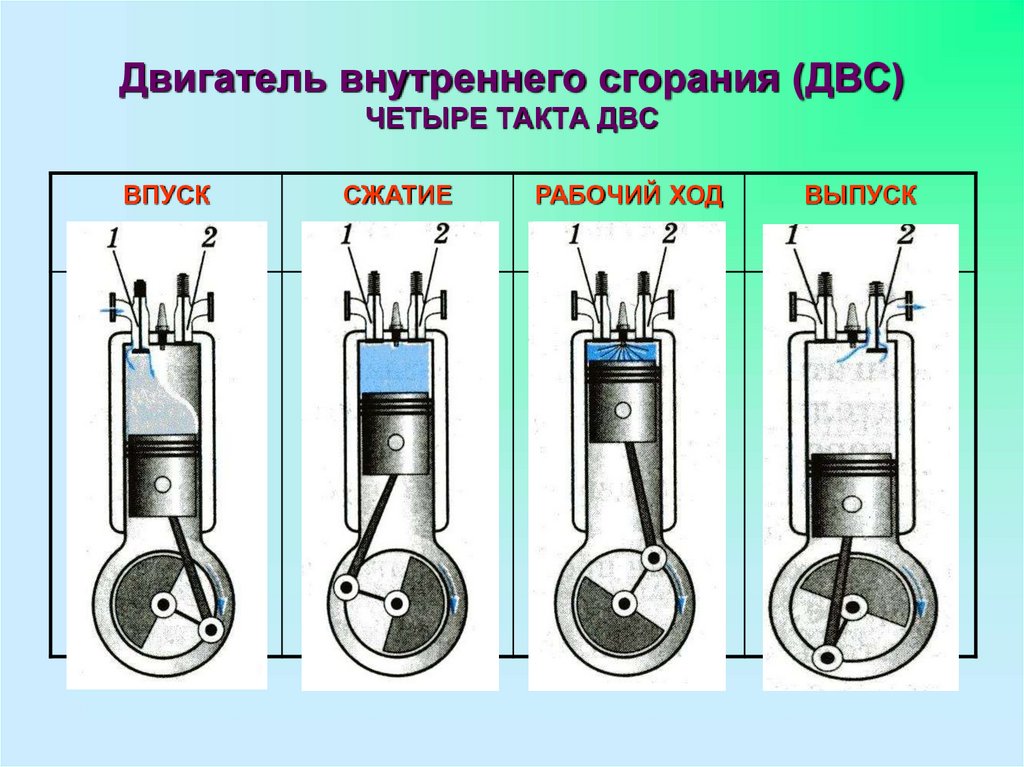

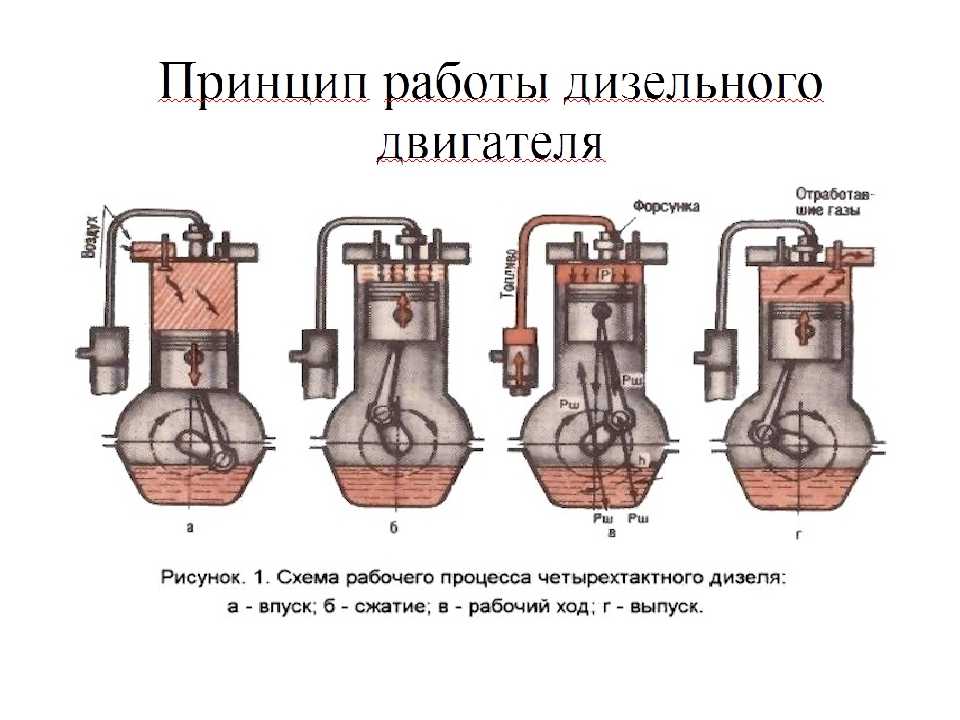

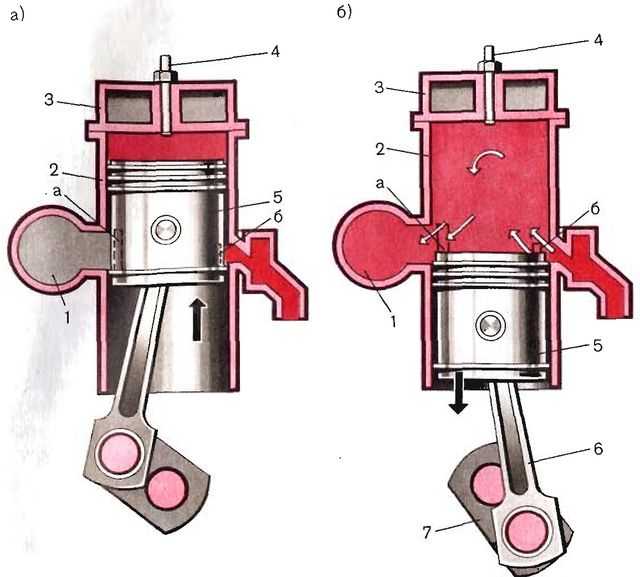

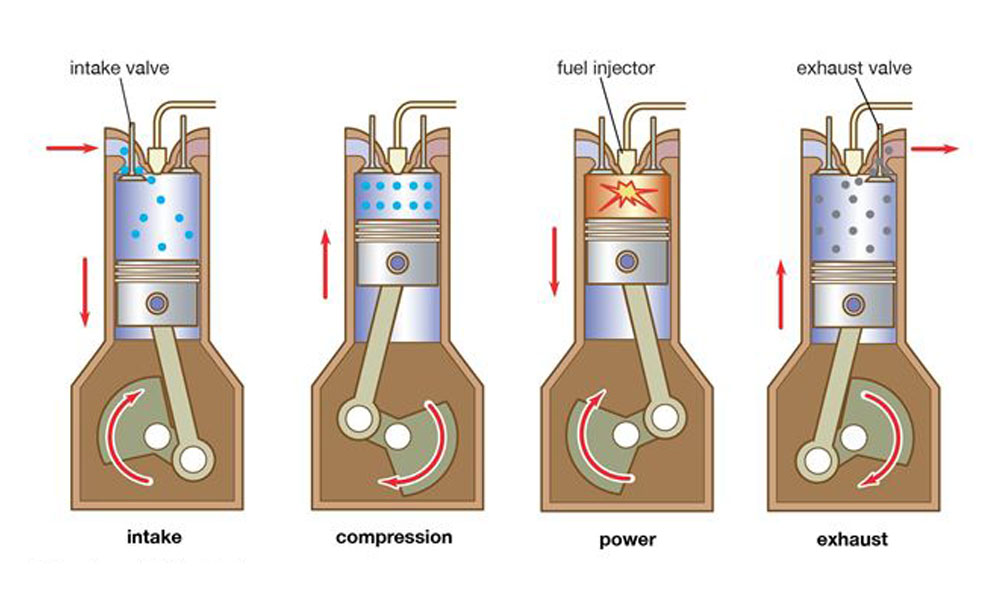

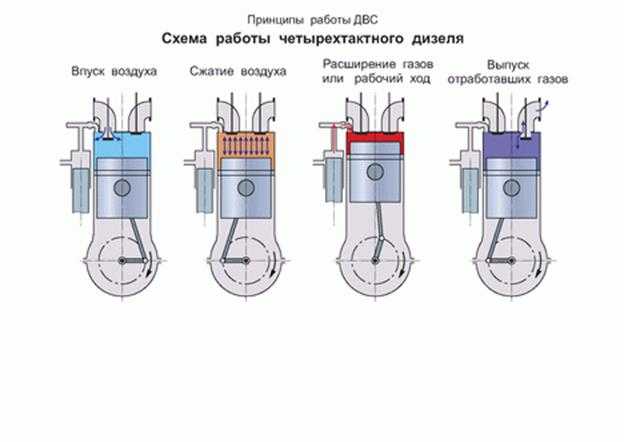

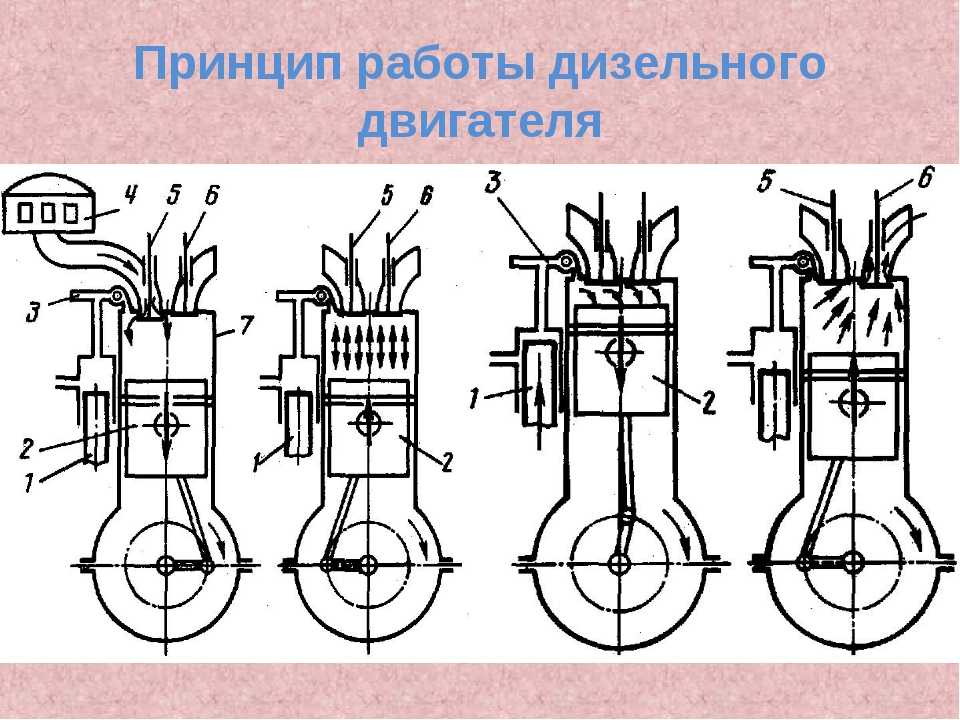

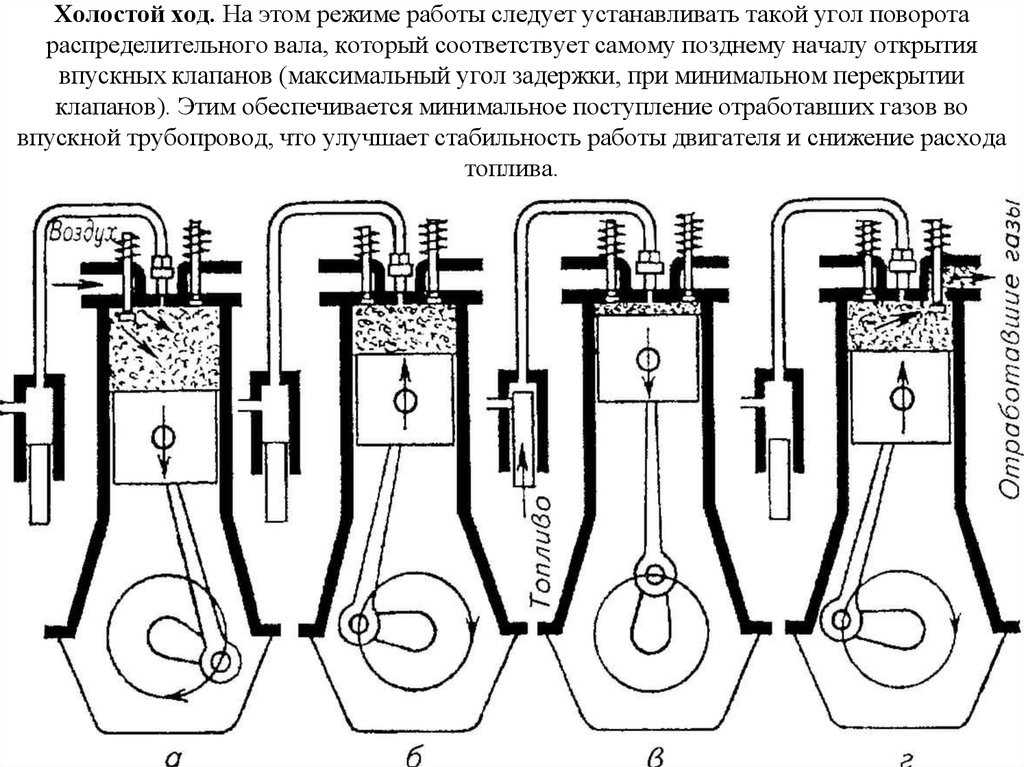

Такт впуска.1 –

впускной клапан. 2 – выпускной клапан. 3 – топливная форсунка.

За первый такт,

поршень перемещается от верхней мертвой точки ВМТ к нижней НМТ. Впускной клапан

1 открыт, выпускной 2 закрыт. За счет создаваемого разрежения в цилиндре,

вовнутрь устремляется порция воздуха.

Такт сжатия. На этом

На этом

этапе, оба клапана как впускной, так и выпускной закрыты. Поршень перемещается

из НМТ в ВМТ, сжимая воздух. Давление в камере достигает 5 МПа, а температура

воздуха за счет сжатия возрастает до 700 градусов Цельсия.

Такт расширение.

Рабочий ход.

При достижении

поршнем верхней мертвой точки (при максимальном давлении в цилиндре), через

форсунку, под высоким давлением, создаваемым топливным насосом закачивается

порция топлива. Форсунка распыляет топливо, которое смешиваясь с горячим

воздухом самовоспламеняется. В результате горения, температура в камере резко

повышается до 1800 градусов Цельсия, вместе с ней в разы увеличивается и

давление 11 МПа. Поршень, передвигаясь от верхней мертвой точки к нижней мертвой

точки, совершает полезную работу. В конце такта температура падает до 700 — 800

градусов, давление снижается до 0.3 – 0.5 МПа.

Такт выпуска.

Выпускной клапан 2

открывается, и поршень выталкивает отработанные газы. Температура и давление

опускаются до 500 градусов и 0. 1 МПа.

1 МПа.

Далее рабочие

циклы повторяются.

2.3. Сравнение дизельного

и четырехтактного ДВС

Какой

двигатель выбрать — бензиновый или дизельный??? Однозначно ответить на этот

вопрос невозможно. Рассмотрим факторы, от которых зависит принятие правильного

решения.

Если

автомобиль оборудован дизельным двигателем, то в процессе эксплуатации будут

значительно сэкономлены средства за счет более низкой стоимости топлива и его

меньшего расхода. Чем объясняется меньший расход топлива? У дизельного

двигателя легкового автомобиля степень сжатия находится в пределах 20—22

единицы по сравнению с 9 -10 у бензиновых двигателей, что обеспечивает более

высокий КПД. Кроме того, у дизеля регулирование рабочей смеси в основном

качественное, т.е. вне зависимости от частоты вращения коленчатого вала и

нагрузки в цилиндры подается практически одинаковое количество воздуха, а

количество используемого топлива увеличивается с нагрузкой. Но даже при полной

Но даже при полной

мощности масса впрыскиваемого топлива в 1,5— 1,7 раза меньше, чем у бензинового

двигателя такого же рабочего объема. Это означает, что действительная степень

сжатия, т. е. давление и температура конца сжатия, не зависит от нагрузки, а

рабочая смесь по сравнению с бензиновым двигателем всегда очень бедная. Эти

факторы обеспечивают дизелю высокую эффективность сгорания и последующего

расширения и на частичных нагрузочных режимах. В условиях эксплуатации

стабильность мощностных показателей и расхода топлива зависит в первую очередь

от сопротивления воздухоочистителя, которое влияет на наполнение цилиндров

воздухом (в том числе и двигателей с турбонаддувом), угла опережения впрыска

топлива, давления начала подъема иглы форсунки (давления начала впрыска),

качества распыла топлива форсунками, а также от характера (закона) подачи

топлива топливным насосом высокого давления. Следует отметить, что стабильность

регулировочных параметров системы подачи топлива у дизельных двигателей выше,

чем у бензиновых. Однако в процессе эксплуатации нужно строго контролировать

Однако в процессе эксплуатации нужно строго контролировать

качество очистки воздуха и топлива, а также исключить возможность перегрева двигателя,

что незамедлительно повлияет на работу форсунок и поршневой группы.

Дизельные

двигатели более долговечны, чем бензиновые, что объясняется более прочным и

жестким выполнением блока цилиндров, коленчатого вала, деталей

цилиндро-поршневой группы, головки блока цилиндров и применением дизельного

топлива, которое в отличие от бензина в известной степени также является

смазочным материалом. К недостаткам дизельных Двигателей следует отнести

большую массу, меньшую литровую мощность, повышенный шум из-за высокого

давления сгорания и затрудненный пуск при отрицательных температурах

окружающего воздуха, особенно у автомобилей прошедших 100 000 км и более. В

процессе эксплуатации изнашиваются плунжерные пары топливного насоса высокого

давления, нарушается герметичность посадки иглы форсунки, что приводит на

низких оборотах при пуске (70—90 оборотов в минуту) к плохому распылению шва. В

В

то же время в результате появившегося износа цилиндропоршневой группы на такой

частоте вращения заметно увеличивается прорыв сжимаемого воздуха в картер, а

значит, давление и температура не достигают значений, необходимых для

воспламенения распыленного топлива. Тем не менее существуют достаточно простые

устройства, которые резко улучшают запуск дизелей при низких температурах, в

том числе теплообменное устройство, устанавливаемое на период зимней

эксплуатации во впускной коллектор. Опыт эксплуатации дизельных двигателей

позволяет сделать вывод, что рассмотренные выше изменения, которые происходят в

топливной аппаратуре и цилиндропоршневой группе, почти не вызывают снижения

мощности и увеличения расхода топлива. Двигатели подвергаются ремонту, главным

образом, из-за повышения расхода смазочного масла, что можно легко определить

по доливу и появлению голубого дыма, который образуется из-за сгорания масла.

Бензиновые

двигатели имеют более высокую частоту вращения, большую литровую мощность, шум

и вибрации более низкие. Регулирование горючей смеси в них, главным образом,

Регулирование горючей смеси в них, главным образом,

количественное. Поэтому на малой и средней мощностях (двигатели легковых

автомобилей работают в основном в этих режимах), действительная степень сжатия

— низкая, т. е. в результате дросселирования на впуске и частичного наполнения

цилиндра вместо давления сжатия, например, 2,5 МПа на полной мощности, смесь

сжимается до 1,0 МПа. Отсюда — низкая эффективность сгорания и последующего

расширения, а значит, и большой расход топлива.

Таким

образом, если при номинальных мощностях эффективный КПД бензинового двигателя

на 20% ниже, чем у дизеля, то на частичных режимах разрыв увеличивается до 40%

и более. Это подтверждается многочисленными сравнительными эксплуатационными

испытаниями автомобилей с дизельными и бензиновыми двигателями одинаковой

мощности. Снижение расхода топлива на 100 км пути в зависимости от условий

движения (в городе или на магистралях) составляет 25—50%. Что касается

токсичности отработанных газов, то проведенное за последнее десятилетие

усовершенствование бензиновых двигателей, включая управляемый поршневым

процессором прямой впрыск форсунками, значительно улучшило этот показатель.

Однако многие специалисты ведущих автомобильных компаний, например фирмы

Volkswagen, считают, что в условиях повышенных требований к защите окружающей

среды и расходу топлива дизели остаются наиболее перспективными двигателями.

Преимущества

дизельных ДВС:

— экономичность, расход топлива при том же

объеме и мощности меньше на 15-25%;

-меньшая стоимость топлива;

— хорошая тяга на низких оборотах,

дизельный двигатель удобен для джипов и грузовиков особенно на бездорожье;

— отсутствие свечей зажигания, проводов,

трамблёров.

Преимущества

бензиновых ДВС

— низкий уровень шума и вибраций;

— большая литровая мощность;

— способен работать на высоких оборотах,

без последствий для двигателя.

Недостатки

дизельных ДВС

— низкая динамика разгона больший шум и

вибрация;

— чувствительная топливная система,

особенно к нашему топливу, может не завестись при сильном морозе;

— не терпит высоких оборотов, и как

следствие высоких скоростей;

— большая масса, меньшая литровая

мощность;

— чаще замена масла и фильтров, масло

необходимо более высокого качества;

— для запуска дизельного двигателя

необходим аккумулятор большей емкости, следовательно, больше и стоимость.

Недостатки

бензиновых ДВС

— больший чем у дизеля расход топлива;

— наличие системы зажигания;

— наибольшая мощность достигается в

небольшом диапазоне оборотов например с 3500 до 4000, правда у новых бензиновых

двигателей диапазон более широкий и ровный, за счет изменения фаз

газораспределения, применения непосредственного впрыска.

Заключение

Так что же все-таки лучше, бензиновый или дизельный двигатель?

Вечный вопрос и проблема выбора образовала из общей массы автолюбителей два

противостоящих друг другу лагеря, которые не щадя своих сил, убеждают своих знакомых

и друзей, тех, кто еще не приобрел автомобиль, но собирается это сделать в

правильности того или иного выбора. У каждого двигателя имеются как свои

У каждого двигателя имеются как свои

преимущества, так и недостатки. Подведем итоги.

Дизель

Преимущества | Недостатки |

Долговечность | Не |

Надежность | Трудности |

Не | Частая |

Топливо | Шум |

Экологичнее | Выхлоп |

Экономичность, | Слабая |

| Дорогой |

| Не |

Бензин

Преимущества | Недостатки |

Высокая | Малоприятный |

Переносит | Уровень |

Не |

|

Отсутствие |

|

Большое |

|

Вопрос

о выборе ДВС остается актуальным на сегодняшний день. Право выбора за автомобилистами.

Право выбора за автомобилистами.

Библиографический

список:

1.

Ваншейдт, В.А. Дизели [Текст]:

Справочник. – Изд., 3-е, перераб. и допол. В.А. Ваншейдт, Н.Н. Иванченко – Л.,

«Машиностроение» , 1977. – 480 с.

2.

Кане, А.Б. Судовые двигатели

внутреннего сгорания [Текст]: Учебник.-3-е изд./ Кане А.Б – Л: Судостроение,

1982 .– 288 с.

3.

Кузнецов, А.С. Ремонт

двигателя внутреннего сгорания [Текст]: учеб. пособие/ А.С. Кузнецов – М:

Издательский центр «Академия», 2011. – 64 с.

4. Сайт для автомобилистов. Режим доступа http://diesel-ural.ru

5. Сайт для автомобилистов. Режим доступа : http://www.autopeople.ru

6.

Трофименко, А.С. Автослесарь.

Устройство, техническое обслуживание и ремонт автомобилей [Текст]: учебное

пособие/ А.С. Трофименко – Ростов н/Д: Феникс, 2002. – 576 с.

Работа дизельного двигателя внутреннего сгорания.

Система питания дизельного двигателя. Особенности конструкции дизельного двигателя

Система питания дизельного двигателя. Особенности конструкции дизельного двигателя

История дизеля начинается почти с изобретения бензинового двигателя. Николаус Август Отто изобрел и запатентовал бензиновый двигатель в 1876 году, который использовал принцип четырёхтактного сгорания, также известный на западе как «цикл Отто

«, и это основная предпосылка для большинства автомобильных двигателей сегодня. В своей ранней стадии, однако, бензиновый двигатель был крайне неэффективным в своей работе, поэтому в те времена ещё долгое время широко использовался паровой двигатель для транспортировки всего, что было нужно транспортировать. Главным недостатком в работе обоих двигателей было то, что они эффективно использовали только около 10 процентов топлива из всего поступающего топлива в эти типы двигателей. Остальная часть просто превращалась в бесполезное тепло, а бензин выходил с выхлопом не сгоревшим.

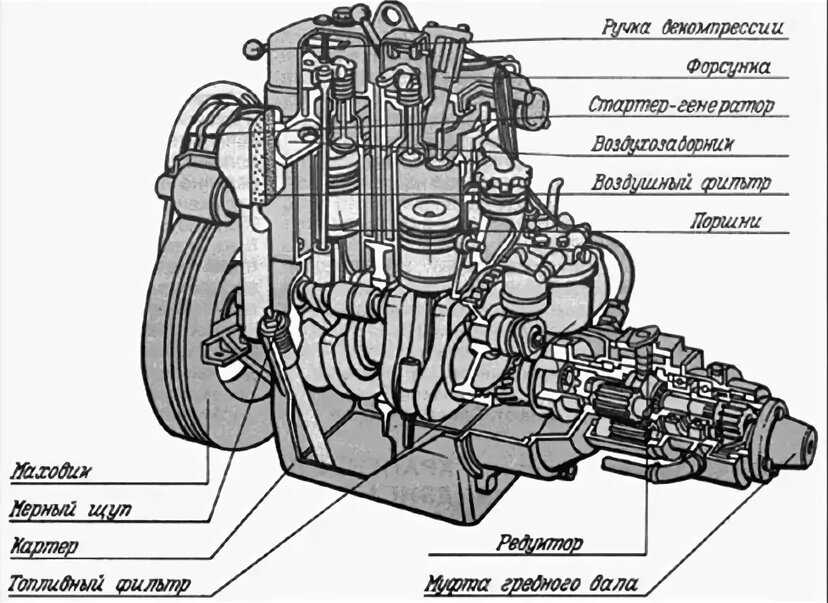

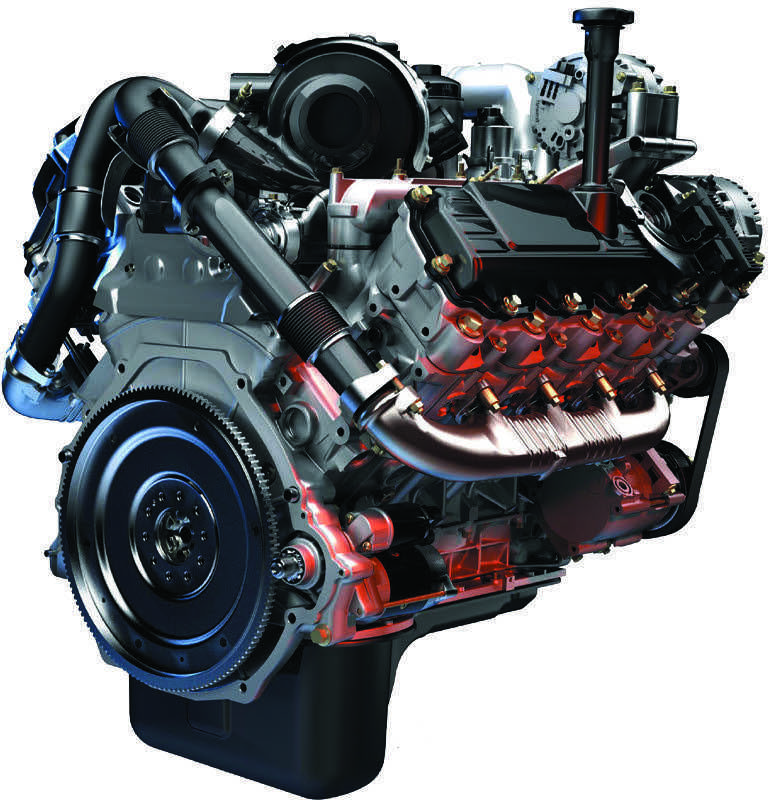

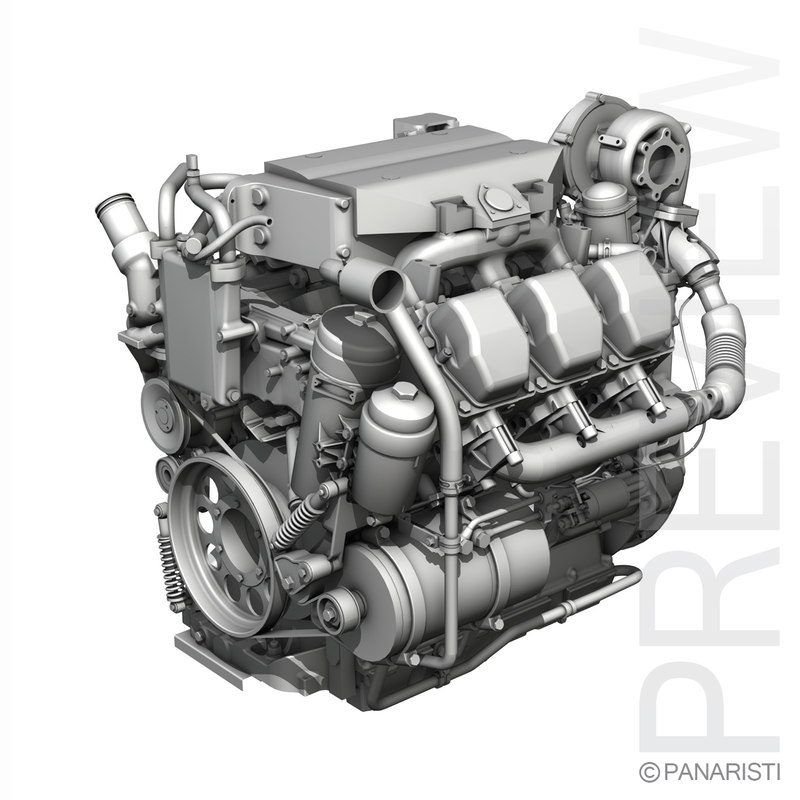

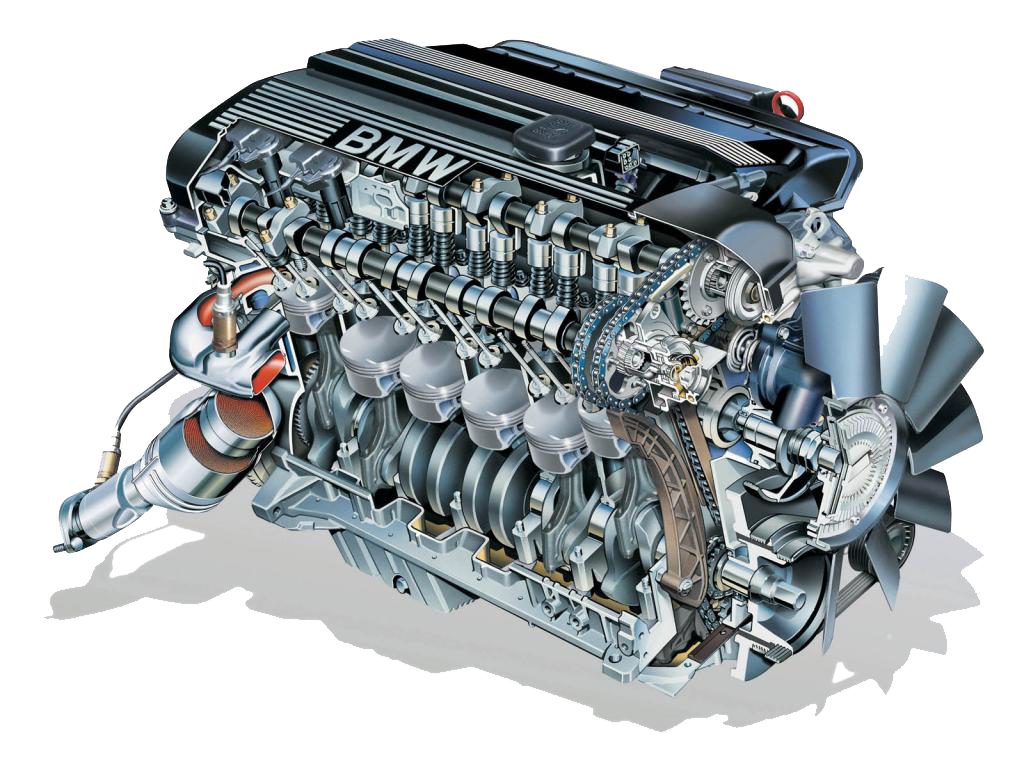

Дизельный двигатель Porsche Cayenne S 2013 модельного года

Уже через 2 года — в 1878 году — Рудольф Дизель во время посещения политехнической средней школы в Германии (эквивалент инженерного университета в России) узнал о низкой эффективности работы бензиновых и паровых двигателей. Эта тревожная информация вдохновила его на создание двигателя, который мог бы работать с более высокой эффективностью, и он посвятил бóльшую часть своего времени на развитие такой технологии, которая бы позволила расходовать природные ресурсы нашей планеты гораздо эффективнее. И вот, наконец, только к 1892 году Дизель получил патент за то, что мы сегодня называем дизельным двигателем.

Эта тревожная информация вдохновила его на создание двигателя, который мог бы работать с более высокой эффективностью, и он посвятил бóльшую часть своего времени на развитие такой технологии, которая бы позволила расходовать природные ресурсы нашей планеты гораздо эффективнее. И вот, наконец, только к 1892 году Дизель получил патент за то, что мы сегодня называем дизельным двигателем.

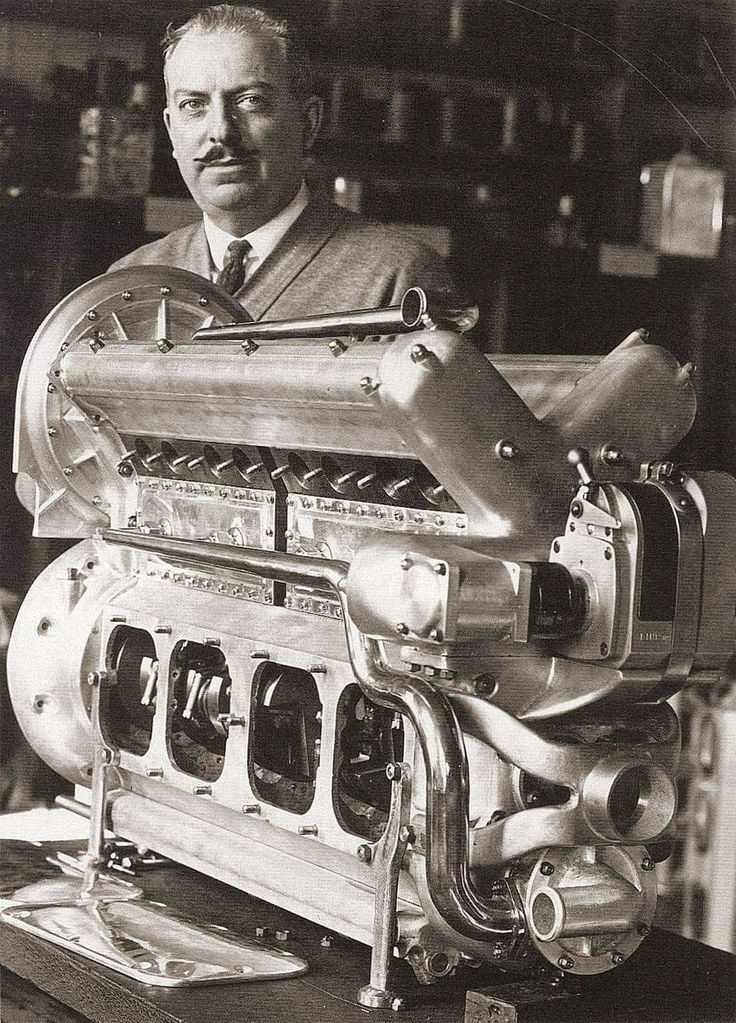

Рудольф Дизель и изобретённый им дизельный двигатель

Но если дизельные двигатели работают настолько эффективно, почему бы нам не использовать их чаще? Почему бы нам, в конце концов, не использовать только их? Вы можете увидеть слова «дизель», «солярка» и подумать о здоровенных грузовых автомобилях, извергающих из длинной выхлопной трубы чёрный, закопчённый дым при работе двигателями и создавая при этом довольно громкий гремящий шум. Этот негативный образ дизельных грузовиков сделал дизель менее привлекательным для обычных водителей в нашей стране, хотя дизель отлично подходит для перевозки крупных партий на большие расстояния, он практически никогда не был лучшим выбором для легковых автомобилей. Тем не менее, на сегодняшний день ситуация начинает меняться, и дизелем комплектуются даже заряженные версии легковых авто и изредка даже спортивные машины , так как современные технологии значительно улучшили дизельный двигатель, сделав его намного чище (экологичнее) и менее шумным.

Тем не менее, на сегодняшний день ситуация начинает меняться, и дизелем комплектуются даже заряженные версии легковых авто и изредка даже спортивные машины , так как современные технологии значительно улучшили дизельный двигатель, сделав его намного чище (экологичнее) и менее шумным.

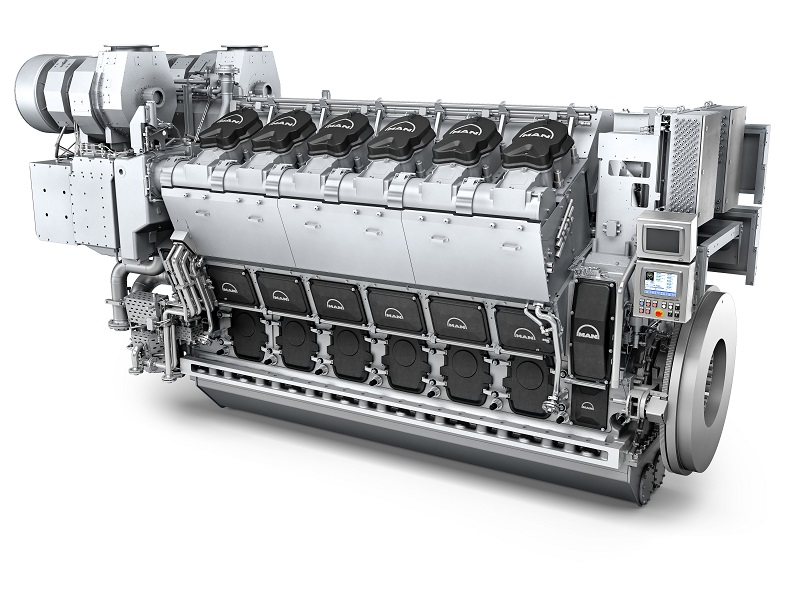

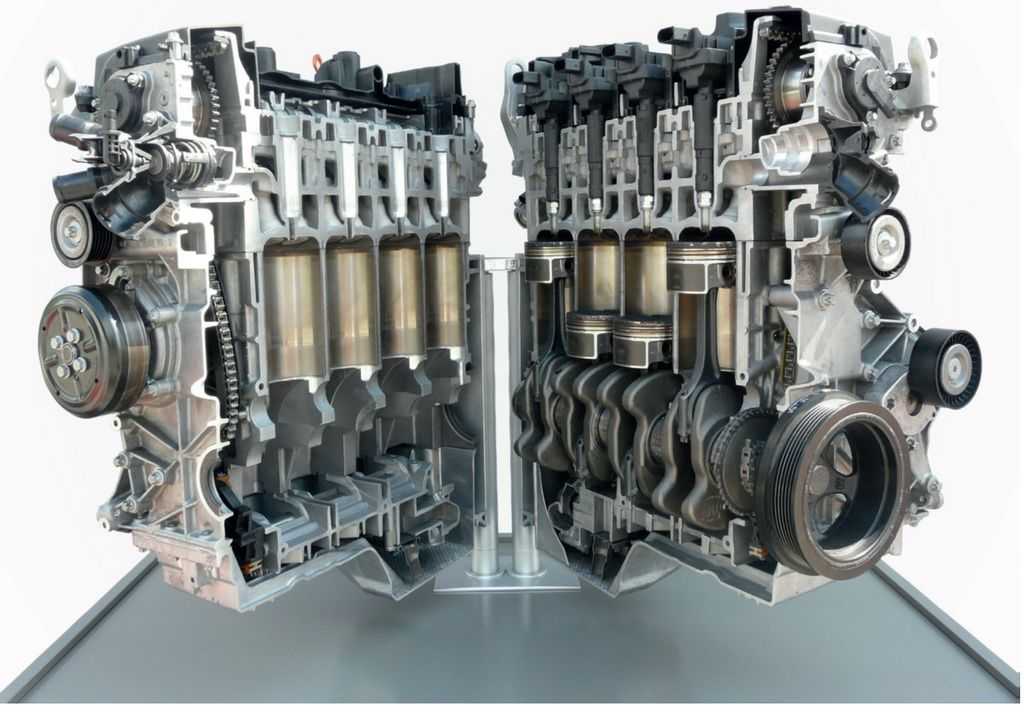

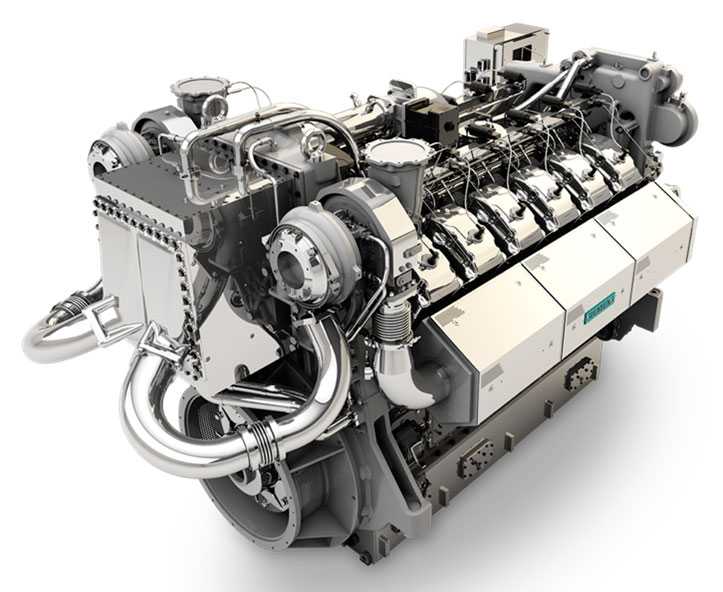

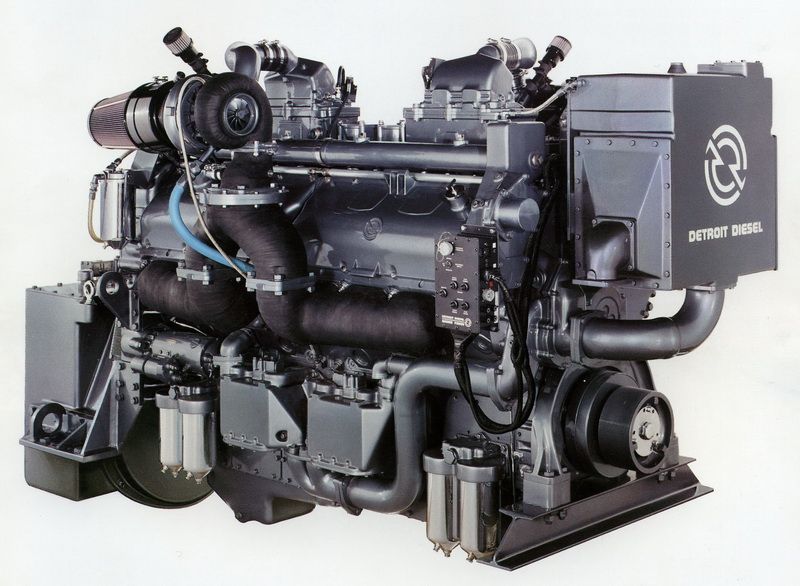

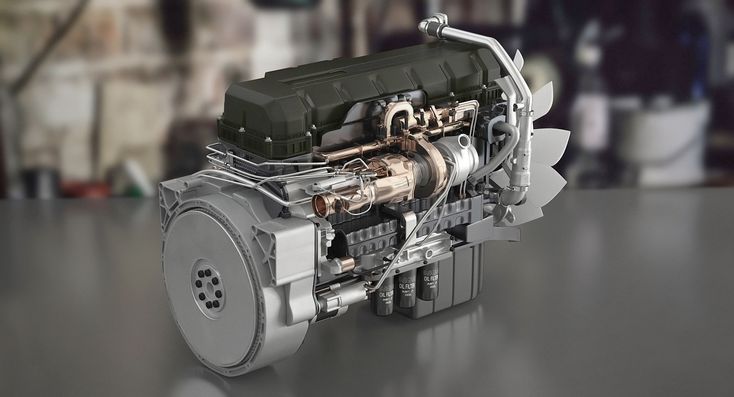

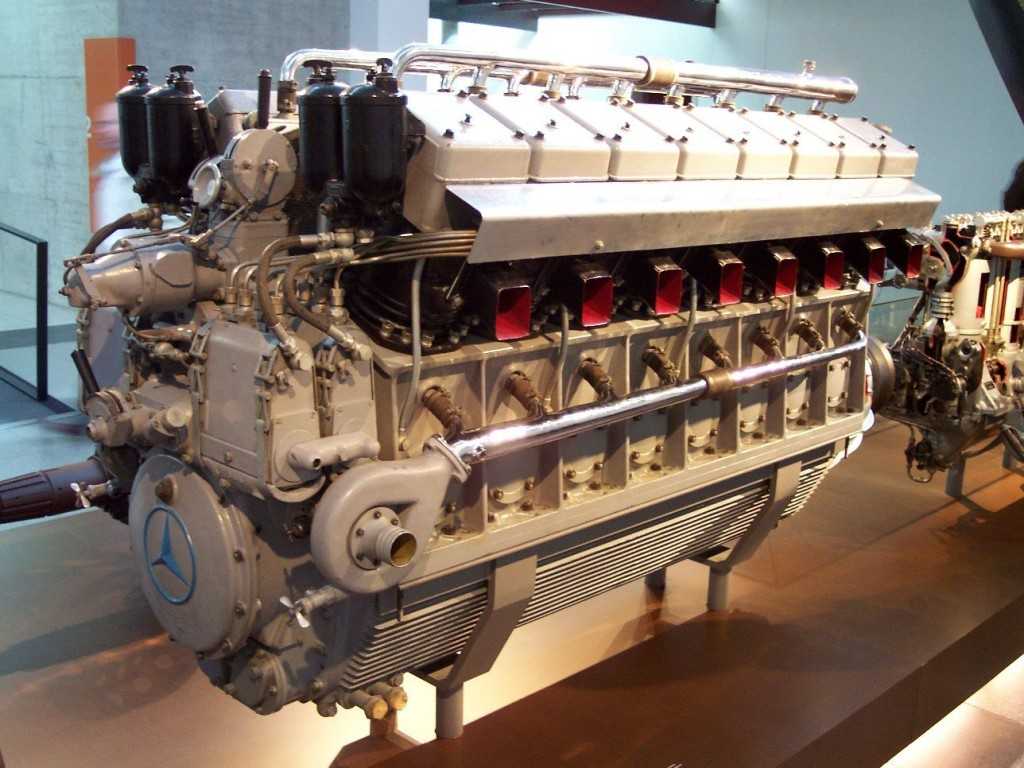

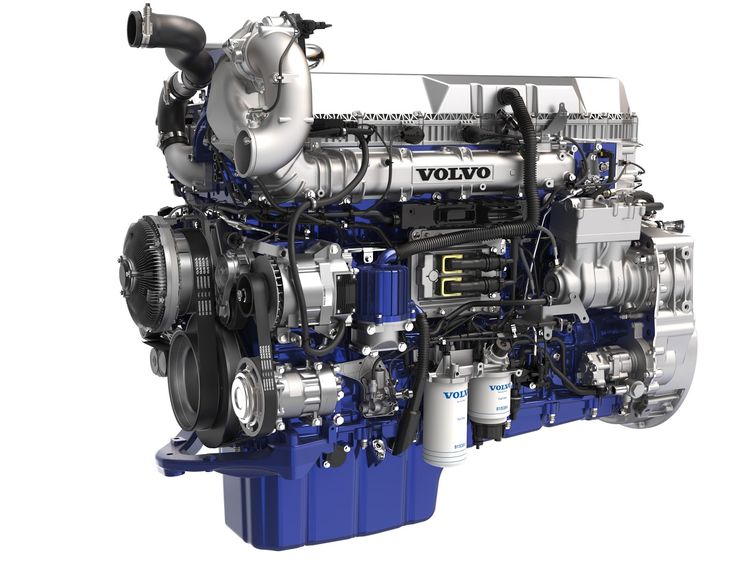

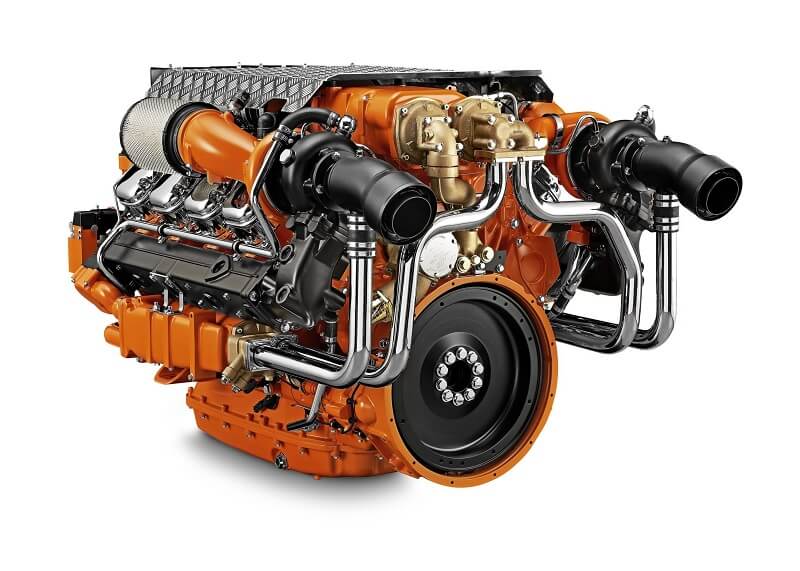

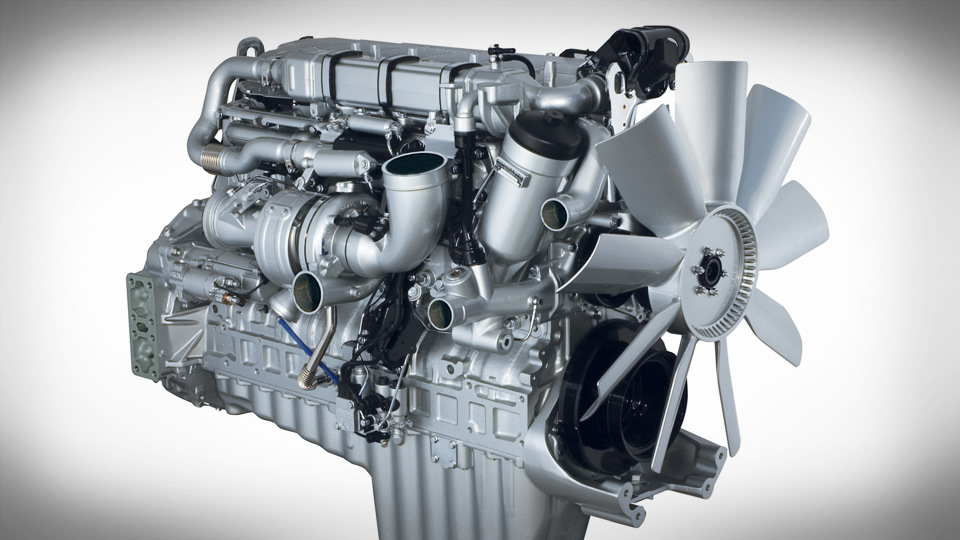

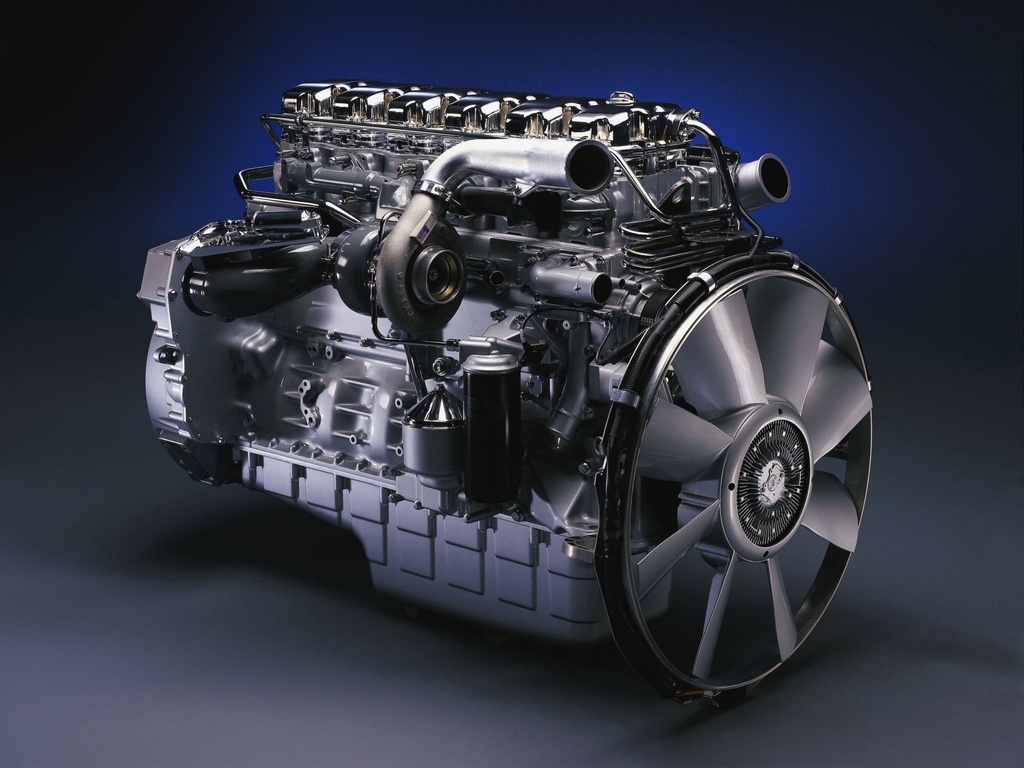

А это дизельный двигатель большого теплохода мощностью около 10 000 лошадиных сил

Объясняя, как работает дизельный двигатель, мы будем опираться на то, что Вы уже знаете, как работает бензиновый четырёхтактный двигатель. Поэтому, если Вы ещё не сделали этого, Вам, вероятно, будет лучше прочитать сначала , чтобы получить ряд знаний и азов по основам двигателя внутреннего сгорания.

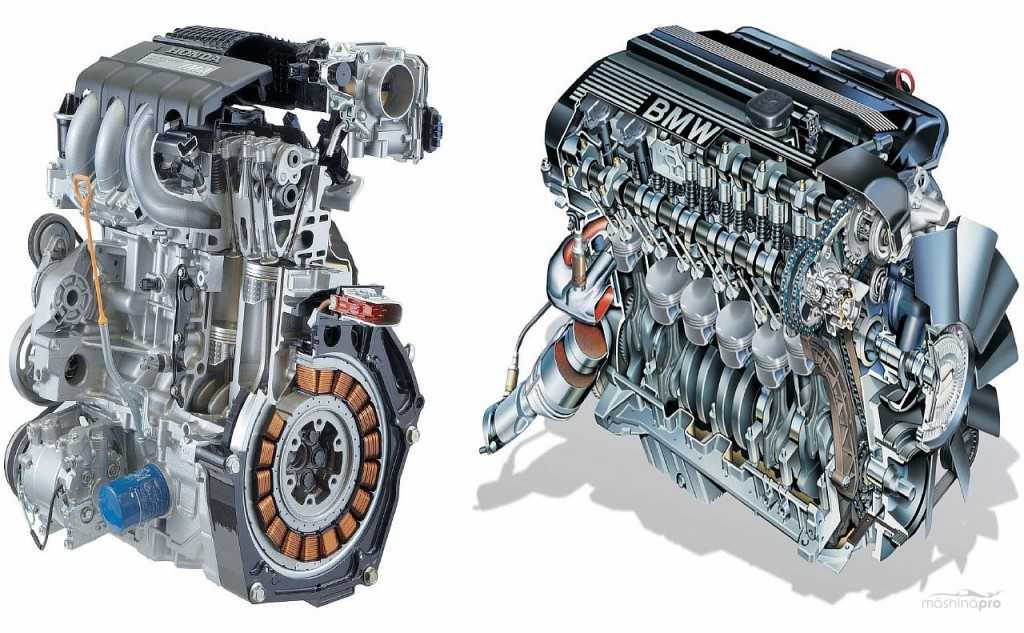

Дизель против бензина

В теории дизельный и бензиновый двигатели очень похожи. Они оба являются двигателями внутреннего сгорания, предназначенными для преобразования химической энергии топлива в доступную для дальнейшего движения автомобиля механическую энергию. Эта механическая энергия получается за счёт движения поршней вверх и вниз внутри цилиндров. Поршни соединены с коленчатым валом через шатуны, а сам коленвал имеет форму зигзага — получается, что линейное движение поршней создаёт вращательное движение коленвала, необходимое, чтобы повернуть колёса автомобиля и привести его (авто) в движение.

Поршни соединены с коленчатым валом через шатуны, а сам коленвал имеет форму зигзага — получается, что линейное движение поршней создаёт вращательное движение коленвала, необходимое, чтобы повернуть колёса автомобиля и привести его (авто) в движение.

При этом, и дизельный, и бензиновый двигатели превращают топливо в механическую энергию через серию небольших взрывов, которые выталкивают поршни, заставляя их двигаться. Основное различие между дизелем и бензиновым «движком» заключается в том, что провоцирует эти взрывы. В бензиновом двигателе топливо смешивается с воздухом, сжимается поршнями и возгорается от искры, которая появляется от свечей зажигания. В дизельном двигателе, однако, сначала поршнем сжимается воздух, и только затем топливо впрыскивается. Так как воздух нагревается, когда он сжимается, топливо воспламеняется.

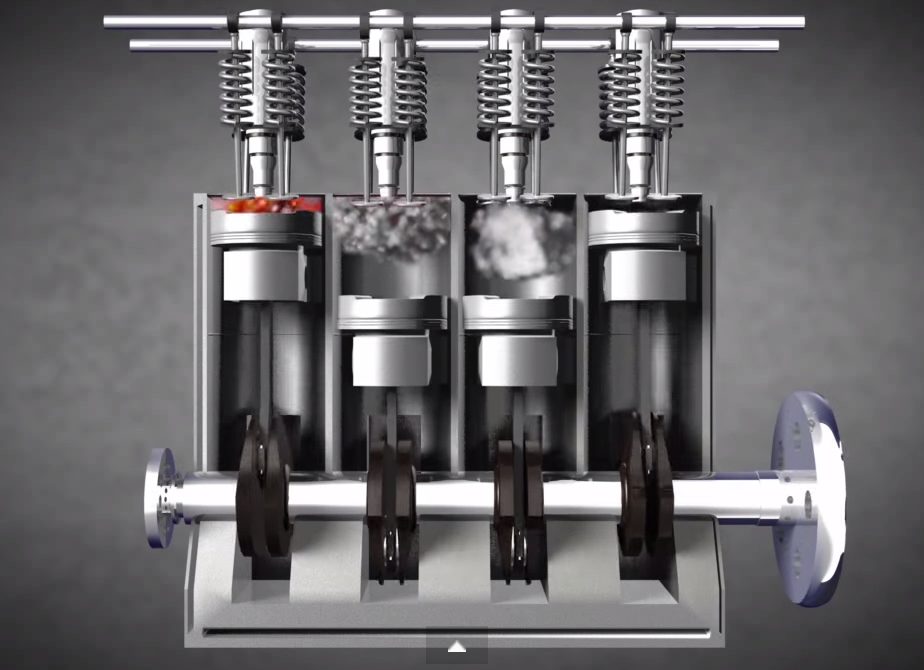

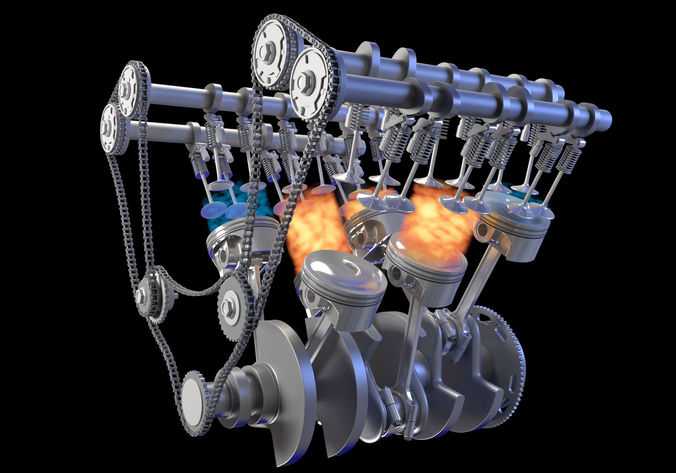

Как работает дизельный двигатель?

Анимация ниже показывает, как работает дизельный двигатель, в действии — также 4 цикла работы. Вы можете сравнить его с анимацией работы бензинового двигателя и увидеть различия.

Дизельный двигатель использует четырёхтактный цикл сгорания:

- Такт впуска

— когда открывается впускной клапан, впуская воздух. В это время поршень движется вниз, засасывая воздух. - Такт сжатия

— поршень движется вверх и сжимает воздух, которому некуда деваться, так как впускной клапан закрылся. - Такт воспламенения

— когда поршень достигает вершины (верхней мёртвой точки, ВМТ), топливо впрыскивается в нужное время и воспламеняется, сильно толкая поршень вниз. - Такт выпуска отработавших газов

— поршень снова движется вверх, выталкивая выхлопные газы, созданные при сгорании топливо-воздушной смеси, из выпускного клапана.

Вот все 4 цикла работы дизельного двигателя, но ещё проще:

Следует помнить, что дизельный двигатель, в отличие от бензинового, не имеет свеч зажигания, а также впускает в цилиндры сначала воздух, а затем солярку (в цилиндры бензинового двигателя топливо-воздушная смесь поступает уже готовой). Именно тепло сжатого воздуха зажигает топливо в дизельном двигателе.

Именно тепло сжатого воздуха зажигает топливо в дизельном двигателе.

Интересный момент: при своей работе топливо-воздушная смесь в дизельном двигателе сжимается гораздо сильнее, чем в бензиновом — если бензиновый двигатель сжимает топливо и воздух в соотношении от 8:1 до 12:1, то дизельный двигатель сжимает воздух в соотношении от 14:1 до более, чем 25:1.

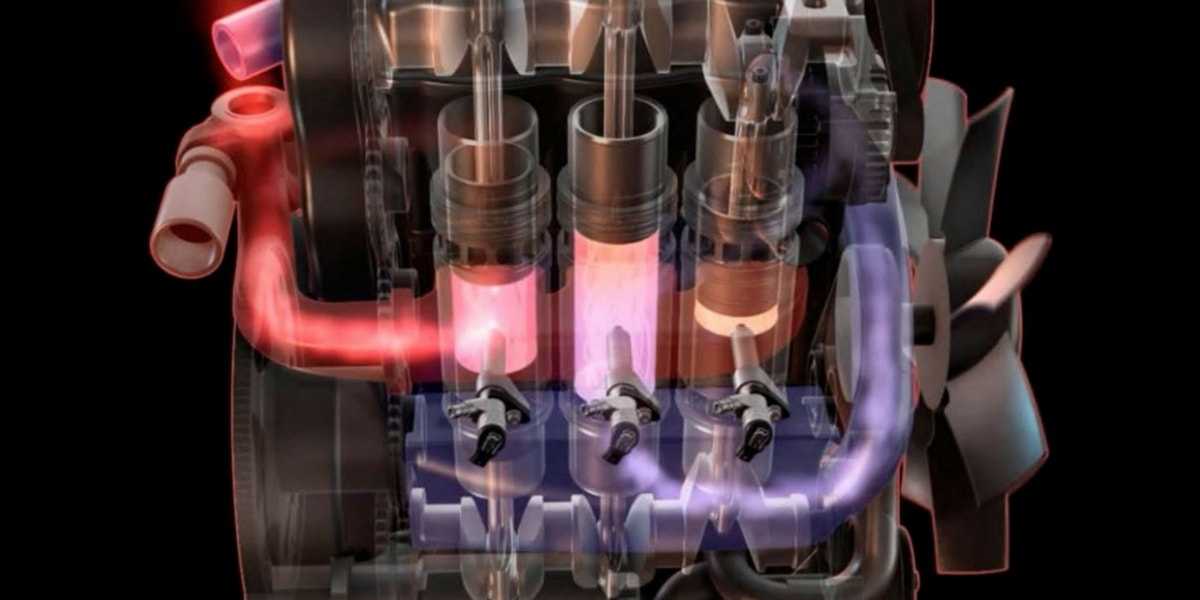

Инжектор (форсунки) в дизеле

Одна большая разница между дизельным двигателем и бензиновым двигателем заключается в процессе впрыска топлива. Большинство автомобильных двигателей используют инжектор для этого (или в редких уже на сегодняшний день случаях карбюратор). Инжектор впрыскивает топливо непосредственно перед тактом впуска (вне цилиндра). Карбюратор смешивает воздух и топливо задолго до того, как воздух поступает в цилиндр. В двигателе автомобиля, таким образом, все топливо загружается в цилиндр во время такта впуска, а затем сжимается поршнем. Сжатие топливо-воздушной смеси ограничивает степень сжатия двигателя — если сжать слишком много воздуха, то смесь топлива и воздуха спонтанно воспламенится и испортит двигатель, так как такт воспламенения начнётся раньше того момента, когда поршень достигнет верхней точки.

Дизельные двигатели используют непосредственный впрыск топлива

— дизельное топливо впрыскивается непосредственно в цилиндр уже после того, как туда попадёт воздух. Инжектор или, как правильнее, топливные форсунки

в дизельном двигателе является наиболее сложным компонентом и, нужно отметить, предметом большой доли экспериментов — в каждом конкретном двигателе инжектор может быть расположен в самых различных, а иногда и неожиданных местах. Инжектор должен быть способен выдерживать температуру и давление, которое создаётся внутри цилиндра, а ещё он должен смочь доставить топливо в виде мелкодисперсного тумана. Сделать так, чтобы этот туман, попадая в цилиндр, равномерно распределялся по нему, является большой проблемой, вот почему ряд дизельных двигателей используют специальные индукционные клапаны, камеры предварительного сгорания или другие устройства, чтобы создать завихрение воздуха в камере сгорания или иначе улучшить процесс зажигания и горения.

Работа топливной форсунки

Некоторые дизельные двигатели всё же содержат свечу. Когда дизельный двигатель холодный, процесс сжатия может не поднять до достаточно высокой температуры для воспламенения топлива сжатый воздух. Специальная свеча накаливания

Когда дизельный двигатель холодный, процесс сжатия может не поднять до достаточно высокой температуры для воспламенения топлива сжатый воздух. Специальная свеча накаливания

в дизеле по сути является проводом для электрического подогрева (представьте горячие проводки, которые Вы видели в тостере), который нагревает камеру сгорания и повышает, тем самым, температуру воздуха, когда двигатель холодный, так чтобы двигатель мог завестись.

Все функции в современном дизельном двигателе контролируются компьютером и продуманным набором датчиков, измеряющих практически всё: от оборотов коленчатого вала до системы охлаждения двигателя и температуры масла и даже положение двигателя относительно горизонта. Свечи накаливания используются редко сегодня на более мощных двигателях. Вместо них используются другие технологии, самая распространённая из которых — это более сильное сжатие воздуха (для большего нагрева) и более поздний впрыск топлива.

Тем не менее, в ряде дизельных двигателей не представляется возможным решить проблему запуска в холодную погоду указанным выше способом. Кроме того, есть двигатели, которые не имеют такие продвинутые технологии управления компьютером. Потому использование свечей накаливания для двух случаев выше решает проблему холодного запуска.

Кроме того, есть двигатели, которые не имеют такие продвинутые технологии управления компьютером. Потому использование свечей накаливания для двух случаев выше решает проблему холодного запуска.

Дизельное топливо

Любое нефтяное топливо берёт своё начало из сырой нефти, которая, естественно, добывается из земли. Далее сырая нефть перерабатывается на нефтеперерабатывающих заводах и может быть разделена на несколько разных видов топлива, в том числе бензин, реактивное топливо, керосин и, конечно же, дизельное топливо (солярку).

Если Вы хоть раз пытались сравнить дизельное топливо и бензин, то Вы знаете, что они сильно разные. Даже их запах сильно отличается. Дизельное топливо тяжелее и более жирное. Оно испаряется значительно медленнее, чем бензин, а температура его кипения на самом деле выше, чем температура кипения воды. Вы, вероятно, часто слышали, что дизельное топливо называют «соляркой» — это потому что оно такое жирное (есть такое вещество — соляровое масло, и его раньше часто сравнивали с дизельным топливом).

Дизельное топливо испаряется медленнее, потому что оно тяжелее. Оно содержит больше углеродоатомов в длинных цепочках, чем бензин (бензин, как правило, имеет химическую формулу C9h30 (но может иметь и другую в зависимости от марки, октанового числа и т.п.), в то время как дизельное топливо, как правило, характеризуется формулой C14h40

). Требуется меньшее время и количество этапов переработки для создания дизельного топлива, и поэтому оно как бы должно быть дешевле, чем бензин. Но в последние годы, однако, спрос на дизель поднялся по нескольким разным причинам, в том числе из-за повышенной индустриализации и строительства в нашей стране, и потому на сегодняшний день дизельное топливо стоит дороже бензина.

Дизельное топливо имеет более высокую так называемую плотность энергии

, чем бензин. В среднем, 1 галлон (3,8 л) дизельного топлива содержит около 155×10 6 джоулей энергии, в то время как 1 галлон бензина содержит 132×10 6 джоулей. Это, в сочетании с повышенной эффективностью дизельных двигателей за счёт большей степени сжатия, объясняет, почему дизельные двигатели расходуют намного меньше топлива, нежели эквивалентные им бензиновые двигатели.

Дизельное топливо используется для питания широкого спектра транспортных средств и другой техники. Сюда, прежде всего, нужно включить, конечно же, дизельные грузовики, которые Вы видите крейсерящими по шоссе, но также дизель помогает двигаться лодкам, школьным автобусам, поездам, кранам, сельскохозяйственному оборудованию и тракторам, генераторам электричества и многой-многой другой технике. Подумайте о том, насколько важен дизель в экономике — без высокой эффективности дизельного топлива строительная индустрия и сельскохозяйственные предприятия страдали бы от требуемых инвестиций в топлива с низким энергопотреблением и эффективностью. Около 94 процентов грузов во всём мире — будь то отправленные грузовиками, поездами или кораблями — доставляются в конечные точки именно за счёт дизельного топлива.

Улучшение дизельного двигателя и дизельного топлива

С точки зрения окружающей среды дизель имеет и плюсы, и минусы. Плюс — дизель испускает очень небольшое количество угарного газа, углеводородов и углекислого газа — выбросов, более всего приводящих к глобальному потеплению. Минус — большие количества соединений азота и твёрдых частиц (сажи) высвобождаются во время сжигания дизельного топлива, что приводит к выпадению кислотных дождей, смогу и неудовлетворительному состоянию здоровья.

Минус — большие количества соединений азота и твёрдых частиц (сажи) высвобождаются во время сжигания дизельного топлива, что приводит к выпадению кислотных дождей, смогу и неудовлетворительному состоянию здоровья.

Во время большого нефтяного кризиса в 1970-х годах, европейские автомобильные компании начали рекламировать дизельные двигатели для коммерческого использования в качестве альтернативы бензину. Однако, те, кто попробовал их, были разочарованы — двигатели были очень громкими, и, когда потребители дизеля осматривали свои машины, то могли обнаружить их покрытыми чёрной копотью — той же сажи, ответственной за смог в больших городах.

За последние 30 до 40 лет, однако, огромные улучшения были сделаны в работе дизельного двигателя и чистоты дизельного топлива. Прямые впрыскивающие устройства в настоящее время контролируются передовыми компьютерами, которые контролируют сгорание топлива, повышение эффективности сокращения выбросов. Гораздо лучше рафинированные виды дизельного топлива, такие как дизтопливо с ультра низким содержанием серы в топливе (ULSD) снижает количество вредных выбросов. А модернизации двигателей, чтобы сделать их совместимыми с чистым топливом, становятся простой задачей. Другие технологии, такие как фильтры твёрдых частиц и каталитические нейтрализаторы, сжигают сажу и сокращают выбросы твёрдых частиц, оксида углерода и углеводородов на целых 90 процентов. Постоянно совершенствуя стандарты для экологически чистого топлива, Европейский Союз также будет толкать автоотрасль работать усерднее над снижением выбросов.

А модернизации двигателей, чтобы сделать их совместимыми с чистым топливом, становятся простой задачей. Другие технологии, такие как фильтры твёрдых частиц и каталитические нейтрализаторы, сжигают сажу и сокращают выбросы твёрдых частиц, оксида углерода и углеводородов на целых 90 процентов. Постоянно совершенствуя стандарты для экологически чистого топлива, Европейский Союз также будет толкать автоотрасль работать усерднее над снижением выбросов.

Вы может также слышали такой термин как «биодизель

«. Это то же самое, что дизельное топливо? Биодизель является альтернативой или добавкой к дизельному топливу, которая может использоваться в дизельных двигателях практически без модернизации самих двигателей. При этом, как видно из названия, биодизель изготавливается не из нефти, вместо этого он приходит к нам из растительных масел или животных жиров, которые были химически изменены. Интересный факт: сам Рудольф Дизель изначально рассматривал растительное масло в качестве топлива для своего изобретения.

Биодизель может быть использован либо в сочетании с обычным дизельным топливом, либо полностью самостоятельно. Вы можете прочитать больше об альтернативных видах топлива

Французский ученый С. Карно в 1824 году создал основы термодинамики. В этой работе он, в числе многого другого, утверждал, что заставить тепловую машину работать наиболее экономично можно, доводя рабочее тело до температуры вспышки топлива сжатием. Фактически он сформулировал принцип, на котором работают дизельные двигатели. Оставалось только взять и сделать такой двигатель. Но этого пришлось ждать еще несколько десятков лет.

В 1892 году немецкий инженер Рудольф Дизель получает патент на первый двигатель (показан на рисунке), работающий на сжатии воздуха до температуры вспышки. В 1987 году первый «дизель-мотор» (так немцы называют двигатель с воспламенением от сжатия) заработал и доказал свою эффективность.

По сравнению с «отто-мотором» (бензиновый двигатель со свечами зажигания) новый двигатель был более тяжелым и поначалу не внушал большого энтузиазма. Но только поначалу. Устройство дизельного двигателя первых образцов включало воздушный компрессор для впрыскивания топлива.

Но только поначалу. Устройство дизельного двигателя первых образцов включало воздушный компрессор для впрыскивания топлива.

Сам Дизель вначале предполагал применить совсем уж экзотический вариант: угольная пыль. Смесь угольной пыли и воздуха, конечно, способна работать в двигателе, но за сколько часов абразивные частицы съедят кольца, поршни, седла и тарелки клапанов, об этом как-то не подумали. Да и саму угольную пыль получить не так просто.

Из-за тяжелого компрессора двигатель оказывалось невозможно применить на наземном транспорте. Но в работе он расходовал так мало горючего и работа его была настолько устойчивой, что отказаться от него было уже невозможно. Расчеты показывали, что от двигателя можно ожидать значительно большую мощность, если решить проблему с подачей топлива.

У инженеров возникла идея заменить компрессор плунжерным насосом. Качать топливо в жидком виде было чрезвычайно выгодно, на это уходит гораздо меньше энергии, а насос можно сделать совсем небольшим. Однако, изготовить плунжерную пару было не так просто. Дело в особой точности изготовления — расстояние между деталями составляет 2-3 микрона.

Однако, изготовить плунжерную пару было не так просто. Дело в особой точности изготовления — расстояние между деталями составляет 2-3 микрона.

Все же дизелям нашлась работа. Впервые они были установлены на немецких подводных лодках еще при кайзере Вильгельме. (Возможно, с этим как раз связано темная история исчезновения самого изобретателя, утонувшего в Ла-Манше по дороге в Англию.)

В 1920 году Роберт Бош наконец, получает качественный плунжерный насос. В цилиндры двигателя научились подавать больше топлива. Теперь обороты дизельного двигателя и его удельная мощность, становятся достаточными для установки на автотранспорте. Вместе с насосом Бош разрабатывает и очень удачную форсунку для топлива.

Сгорание топлива в дизельном двигателе

Проще всего понять, как работает дизельный двигатель, если посмотреть на сгорание топлива в нем. В дизелях используется тяжелое топливо. Это означает, что двигатель внутреннего сгорания такого типа может работать на керосине (известном как солярка), мазуте, сырой нефти, и даже на некоторых растительных маслах.

Все эти виды топлива более калорийны, чем бензин. Так что, рабочая температура дизельного двигателя заметно выше, чем у бензинового. Но тяжелые виды топлива горят хуже, чем бензин, медленнее и трудно поджигаются. Для их воспламенения требуется большая степень сжатия, воздушно-топливная смесь должна нагреваться до 700-800°С.

Вязкость любого из дизельных видов топлива, даже в подогретом состоянии, выше бензиновой, а распылять его необходимо до мельчайшего состояния, особенно в быстроходных дизелях. Еще экспериментальный двигатель Дизеля работал при впрыске топлива под давлением не менее 50 бар (атм), а практический двигатель требует 100-200 бар.

Однако, у тяжелых калорийных топлив есть свое преимущество перед бензином. Давление в цилиндре дизеля практически постоянно на всем такте расширения, поэтому крутящий момент у них весьма значителен и стабилен. Благодаря постоянному давлению, угол опережения зажигания также остается постоянным и регулировки не требует. Ресурс дизельного двигателя больше, чем у бензинового. Есть области, где дизель практически незаменим, например в сельскохозяйственном тракторе.

Есть области, где дизель практически незаменим, например в сельскохозяйственном тракторе.

Разновидности дизельных двигателей

Принцип действия дизельного двигателя для всех из них одинаков: сначала производится сжатие свежего заряда рабочего тела (воздуха), затем впрыскивается топливо. От высокой температуры смесь воспламеняется и сгорает, поднимая давление. Под его действием поршень двигается обратно и в нижней точке выпускной клапан цилиндра открывается, выпуская отработанный газ. В основном, это углекислый газ, дизельные двигатели экологически чище бензиновых.

Камеры сгорания дизелей могут выполняться непосредственно в днище поршня — там делается выемка особой формы — или в ряде случаев используют предкамеры (или форкамеры, как это говорят на родине двигателя). Первый вариант — самый экономичный, второй считался оптимальным в прежние годы. Сейчас, когда экономичность, во многих случаях, считается решающей, от предкамерных вариантов снова отказываются.

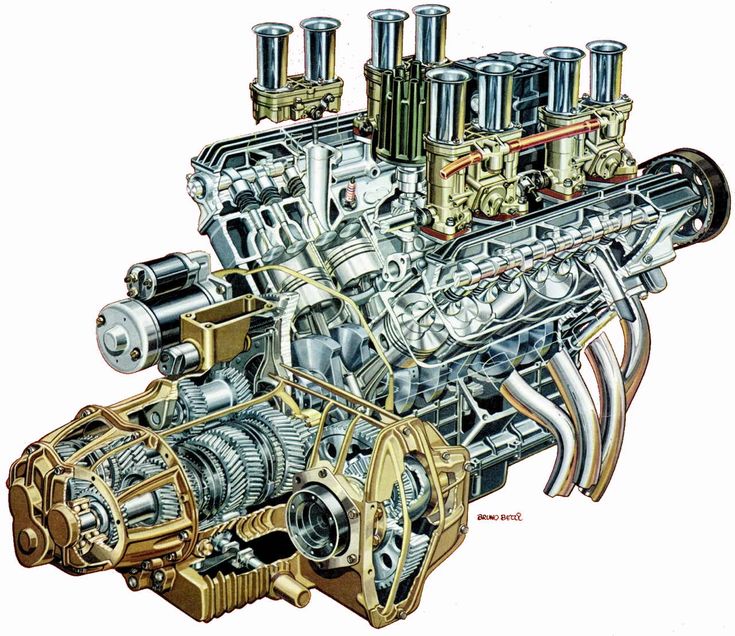

Рабочий процесс в дизеле может протекать, как и в бензиновом двигателе, в два или четыре такта. Подавляющее большинство дизелей — четырехтактные. Двухтактные проще реверсировать, поэтому они распространены на морских судах, где применяется жесткая связь с гребным валом. Камеры сгорания в двухтактных дизелях не разделяются из-за очевидных проблем с продувкой форкамеры.

Подавляющее большинство дизелей — четырехтактные. Двухтактные проще реверсировать, поэтому они распространены на морских судах, где применяется жесткая связь с гребным валом. Камеры сгорания в двухтактных дизелях не разделяются из-за очевидных проблем с продувкой форкамеры.

Конструкция дизельного двигателя зависит от его мощности и назначения. Наиболее мощные двигатели, применяемые на судах и некоторых электростанциях, имеют крейцкопф — устройство для снижения боковых сил на поршень. Все мощные дизели имеют сложно устроенное дно, потому, что подвергаются высокой температуре.

Часть, обращенная в цилиндр, делается стальной, а остальная часть поршня (юбка) — алюминиевой. Кроме того, в поршне сделаны канавки для системы масляного охлаждения.

Типы дизельных двигателей различаются и по расположению цилиндров. Бывает рядовое, V-образное и даже такое, при котором цилиндры располагаются с разворотом на 180 градусов. Это зависит от тех условий, которые имеются на месте установки двигателя. Например, на современном грузовике или автобусе, скорее всего, будет применен двухрядный дизель, установленный под полом кабины водителя. Как устроен дизельный двигатель, будет зависеть и от наличия наддува.

Например, на современном грузовике или автобусе, скорее всего, будет применен двухрядный дизель, установленный под полом кабины водителя. Как устроен дизельный двигатель, будет зависеть и от наличия наддува.

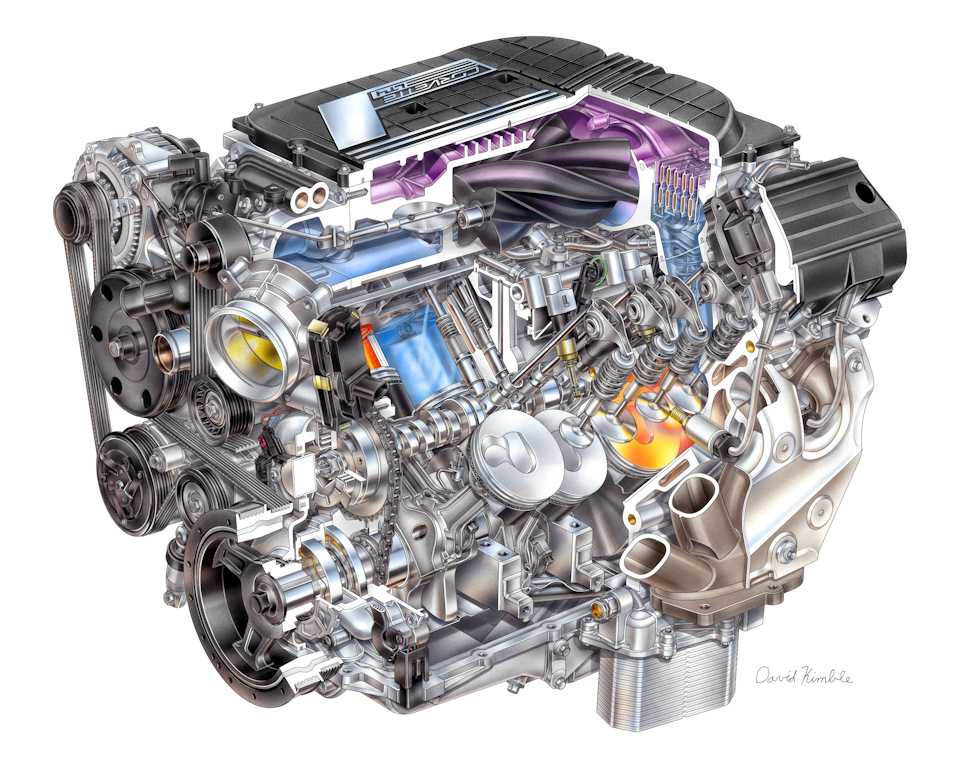

Турбонаддув дизелей

Мощность дизельного двигателя, без увеличения расхода топлива, можно повысить при помощи турбокомпрессора. Тогда можно использовать еще неплохой кусочек диаграммы цикла Карно. Эксплуатация дизельного двигателя с турбокомпрессором имеет то преимущество, что используя энергию выхлопных газов можно раскрутить турбину, и на том же валу установить другую турбину — компрессор.

Этот компрессор будет нагнетать воздух, поступающий через впускной коллектор, увеличится заряд воздуха в цилиндрах, и, таким образом, мощность двигателя заметно возрастет. (Работу таких двигателей легко узнать по характерному свисту в момент раскручивания турбины.)

Плюсы и минусы дизелей

Преимущества дизельного двигателя — это высокий и постоянный крутящий момент в сочетании с высокой экологичностью выхлопных газов (это относится, правда, только к современным двигателям). Также вне конкуренции их высокий КПД, самый высокий среди ДВС. Известны дизели (MAN) дающие свыше 50%, (что считалось «теоретическим» максимумом). Там использован максимум всех современных достижений. Экономичность достигает до 40%, если провести сравнение с бензиновыми.

Также вне конкуренции их высокий КПД, самый высокий среди ДВС. Известны дизели (MAN) дающие свыше 50%, (что считалось «теоретическим» максимумом). Там использован максимум всех современных достижений. Экономичность достигает до 40%, если провести сравнение с бензиновыми.

Проблемы дизельных двигателей, а без них техники не бывает, заключаются в тяжелом пуске, из-за высокой степени сжатия (до 25 в современных двигателях), на автомобилях приходится ставить мощный стартер и аккумулятор. Большая точность изготовления деталей насосов высокого давления и форсунок затрудняет обслуживание.

Дизели крайне чувствительны к механическим загрязнениям топлива, для очистки которого приходится применять даже центрифугу в составе топливной аппаратуры. При равном объеме в литрах, дизельный двигатель уступает бензиновому по мощности, при равной мощности дизель тяжелее. Дизельный двигатель требует более качественных сплавов для своего изготовления и заметно дороже бензинового.

И все же, сравнивая преимущества и недостатки дизельного двигателя, можно сделать выбор в пользу дизеля. Особенно этому способствует технический прогресс в области электроники и блоков управления двигателями. Система «общая магистраль» (common rail) и электромагнитные форсунки позволяет сильно упростить ТВНД, а блок управления доводит экономию топлива до максимума, поскольку работает на любых переходных режимах и успевает все отследить.

Особенно этому способствует технический прогресс в области электроники и блоков управления двигателями. Система «общая магистраль» (common rail) и электромагнитные форсунки позволяет сильно упростить ТВНД, а блок управления доводит экономию топлива до максимума, поскольку работает на любых переходных режимах и успевает все отследить.

Доброго времени суток. Думаю многим будет интересна данная тема. Преимущества и недостатки…Всё ниже.

В 1890 году Рудольф Дизель развил теорию «экономичного термического двигателя», который благодаря сильному сжатию в цилиндрах значительно улучшает свою эффективность. Он получил патент на свой двигатель 23 февраля 1893. Первый функционирующий образец был построен Дизелем к началу 1897 года, и 28 января того же года он был успешно испытан.

Интересно то, что Дизель в своей книге вместо привычной нам с Вами солярки, в роли идеального топлива описывал каменноугольную пыль. Эксперименты же показали невозможность использования угольной пыли как топлива — в первую очередь из-за высоких абразивных свойств.

Но теорию дизельного двигателя рассматривал и Экройд Стюарт. Он не рассматривал преимущества работы от высокой степени сжатия, он просто экспериментировал с возможностями исключения из двигателя свечей зажигания, т. е. он не обратил внимания на самое большое преимущество — топливную эффективность. Возможно, это и было причиной того, что в настоящее время используется термин «двигатель Дизеля», «дизельный двигатель» или просто «дизель», т. к. теория Рудольфа Дизеля стала основой для создания современных двигателей с воспламенением от сжатия. В дальнейшем около 20-30 лет такие двигатели широко применялись в стационарных механизмах и силовых установках морских судов, однако существовавшие тогда системы впрыска топлива не позволяли применять дизели в высоко-оборотистых агрегатах. Небольшая скорость вращения, значительный вес воздушного компрессора, необходимого для работы системы впрыска топлива сделали невозможным применение первых дизелей на автотранспорте.

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, устройство, которое широко применяется и в наше время. Использование гидравлической системы для нагнетания и впрыска топлива позволило отказаться от отдельного воздушного компрессора и сделало возможным дальнейшее увеличение скорости вращения. Востребованный в таком виде высокооборотный дизель стал пользоваться все большей популярностью как силовой агрегат для вспомогательного и общественного транспорта, однако доводы в пользу двигателей с электрическим зажиганием (традиционный принцип работы, лёгкость и небольшая цена производства) позволяли им пользоваться большим спросом для установки на пассажирских и небольших грузовых автомобилях, В 50 — 60-е годы дизель устанавливается в больших количествах на грузовые автомобили и автофургоны, а в 70-е годы после резкого роста цен на топливо, на него обращают серьёзное внимание мировые производители недорогих маленьких пассажирских автомобилей.

Использование гидравлической системы для нагнетания и впрыска топлива позволило отказаться от отдельного воздушного компрессора и сделало возможным дальнейшее увеличение скорости вращения. Востребованный в таком виде высокооборотный дизель стал пользоваться все большей популярностью как силовой агрегат для вспомогательного и общественного транспорта, однако доводы в пользу двигателей с электрическим зажиганием (традиционный принцип работы, лёгкость и небольшая цена производства) позволяли им пользоваться большим спросом для установки на пассажирских и небольших грузовых автомобилях, В 50 — 60-е годы дизель устанавливается в больших количествах на грузовые автомобили и автофургоны, а в 70-е годы после резкого роста цен на топливо, на него обращают серьёзное внимание мировые производители недорогих маленьких пассажирских автомобилей.

Принципы работы:

Четырёхтактный цикл.

При первом такте

(такт впуска, поршень идет вниз) свежая порция воздуха втягивается в цилиндр через открытый впускной клапан.

При втором такте

(такт сжатия, поршень идет вверх) впускной и выпускной клапаны закрытывоздух сжимается в объёме примерно в 17 раз (от 14:1 до 24:1), т. е. объём становится меньше в 17 раз по сравнению с общим объёмом цилиндра, и воздух становится очень горячим.

Непосредственно перед началом третьего такта

(такт рабочего хода, поршень идет вниз) топливо впрыскивается в камеру сгорания через распылитель форсун. При впрыске топливо распыляется на мелкие частицы, которые равномерно перемешиваются со сжатым воздухом для создания самовоспламеняющейся смеси. Энергия высвобождается при сгорании, когда поршень начинает свое движение в такте рабочего хода.

Выпускной клапан открывается, когда начинается четвёртый такт

(такт выпуска, поршень идет вверх), и выхлопные газы проходят через выпускной клапан.

Двухтактный цикл.

Поршень находится в нижней мёртвой точке и цилиндр наполнен воздухом. Во время хода поршня вверх воздух сжимается; вблизи верхней мёртвой точки происходит впрыск топлива, которое самовоспламеняется. Затем происходит рабочий ход — продукты сгорания расширяются и передают энергию поршню, который движется вниз. Вблизи нижней мёртвой точки происходит продувка — продукты сгорания замещаются свежим воздухом. Цикл завершается.

Затем происходит рабочий ход — продукты сгорания расширяются и передают энергию поршню, который движется вниз. Вблизи нижней мёртвой точки происходит продувка — продукты сгорания замещаются свежим воздухом. Цикл завершается.

Для осуществления продувки в нижней части цилиндра устраиваются продувочные окна. Когда поршень находится внизу, окна открыты. Когда поршень поднимается, он перекрывает окна.

Поскольку в двухтактном цикле рабочие ходы происходят вдвое чаще, то можно ожидать двукратного повышения мощности по сравнению с четырёхтактным циклом. На практике же это не удаётся реализовать, и двухтактный дизель мощнее такого же по объёму четырёхтактного максимум в 1,6 — 1,7 раз.

В настоящее время двухтактные дизели широко применяются только на больших морских судах с непосредственным (безредукторным) приводом гребного винта. При невозможности повышения частоты вращения двухтактный цикл оказывается выгодным; такие тихоходные дизели имеют мощность до 100.000 л.с.

Плюсы и минусы.

Бензиновый двигатель является довольно неэффективным и способен преобразовывать всего лишь около 20-30 % энергии топлива в полезную работу. Стандартный дизельный двигатель, однако, обычно имеет коэффициент полезного действия в 30-40 %, дизели с турбонаддувом и промежуточным охлаждением свыше 50 % (например, MAN S80ME-C7 тратит только 155 гр на кВт, достигая эффективности 54,4 %). Дизельный двигатель из-за использования впрыска высокого давления не предъявляет требований к летучести топлива, что позволяет использовать в нём низкосортные тяжелые масла.

Дизельный двигатель не может развивать высокие обороты — смесь не успевает догореть в цилиндрах. Это приводит к снижению удельной мощности двигателя на 1 л объёма, а значит, и к снижению удельной мощности на 1 кг массы двигателя.

Дизельный двигатель не имеет дроссельной заслонки, регулирование мощности осуществляется регулированием количества впрыскиваемого топлива. Это приводит к отсутствию снижения давления в цилиндрах на низких оборотах. Потому дизель выдаёт высокий крутящий момент при низких оборотах, что делает автомобиль с дизельным двигателем более «отзывчивым» в движении, чем такой же автомобиль с бензиновым двигателем. По этой причине в настоящее время большинство грузовых автомобилей оборудуются дизельными двигателями.

Потому дизель выдаёт высокий крутящий момент при низких оборотах, что делает автомобиль с дизельным двигателем более «отзывчивым» в движении, чем такой же автомобиль с бензиновым двигателем. По этой причине в настоящее время большинство грузовых автомобилей оборудуются дизельными двигателями.