Содержание

Диагностика турбины: основные признаки неисправности турбины

Сегодня уже никого не удивишь наличием турбокомпрессора на автомобиле. Практически каждый владелец авто с турбированным двигателем знает, как выглядит сам турбокомпрессор. Но пока еще не каждый умеет правильно распознавать его тревожные сигналы.

Если у вас возникли сомнения в правильности работы вашего турбокомпрессора, нужно его проверить.

Есть 4 варианта диагностики турбины бензиновых и дельных двигателей, 2 из них вы можете провести самостоятельно.

К самостоятельной диагностике можно отнести проверку на автомобиле и визуальную проверку снятого турбонагнетателя.

Как проверить турбину на авто?

Всё очень просто — нужно смотреть на цвет дыма из выхлопной трубы.

- Чёрный дым — проверьте магистрали подачи воздуха, систему управления турбокомпрессором.

Хотя возможно у вас просто забился воздушный фильтр. Его тоже стоит проверить.

Хотя возможно у вас просто забился воздушный фильтр. Его тоже стоит проверить. - Серо-голубой дым — проверьте попадает ли в турбокомпрессор масло. Для этого снимите патрубок, который идёт на двигатель, и осмотрите, нет ли в нём масла.

- Белый дым — проблема или в работе турбины, или в работе двигателя. В этом случае вам нужно обратиться на сервис для диагностики турбины на стенде.

Как самому проверить снятую турбину?

Исправный механизм работает слаженно: не люфтит, не скрипит, не имеет свободного хода. Чтобы смостоятельно проверить деталь выполнте ряд простых рекомендаций.

Для начала проверьте на сколько плотно прилегают патрубки и нет ли на них трещин. После этого возьмите деталь в руки и осмотрите корпус на наличие трещин. Проверьте крыльчатку. Не деформированы ли её лопасти. Попробуйте покрутить вал. Пошатать его вперед-назад и вверх-вниз. Нет ли люфта между втулкой и валом.

Нет ли люфта между втулкой и валом.

Когда турбокомпрессор снят с автомобиля, идентифицировать поломку становится проще. Если хоть по одному из пунктов у вас возникли сомнения, стоит заказать диагностику турбины на специальном сервисе.

Как проводится диагностика турбин на сервисе?

Выше мы описали 2 способа проверки турбины в гаражных условиях. Теперь поговорим о профессиональной диагностике.

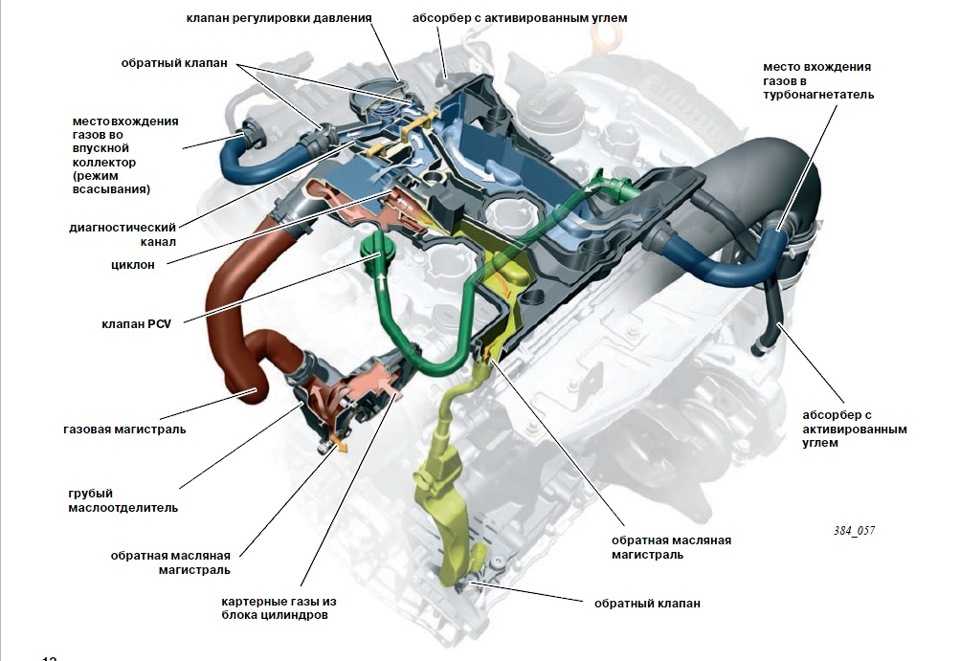

Первый вариант — компьютерная диагностика турбины без снятия с автомобиля. Она помогает выявить наличие люфта у вала, компрессорного колеса, ротора. Также в случае диагностики на автомобиле возможно оценить работу клапана EGR.

Второй вариант — диагностика турбины на стенде. После съёма турбокомпрессор полностью разбирается, чистится и каждый элемент проверяется на утечку или деформацию. После этого турбину помещают на специальный стенд для проведения диагностики.

Когда нужна диагностика турбины?

Есть ряд признаков неисправности турбины. К ним относятся:

- дым разных цветов, в зависимости от характера неисправности;

- неправильная работа двигателя. Чаще всего появляются провалы в работе мотора, в момент когда должна подключаться турбина.

Очень часто владелец не сразу замечает наличие проблемы и даже может продолжать спокойно эксплуатировать авто. Но неполадку легко находят на сервисе при заводке автомобиля.

В целом диагностика турбины — важный процесс и лучше его доверить профессионалам и точному оборудованию. Если у вас возникли проблемы при работе турбокомпрессора, записывайтесь к нам на диагностику турбины на стенде. Мы разберем улитки, почистим, помоем и сообщим вам о возможных вариантах ремонта.

Мы предоставляем услуги по ремонту турбин любой сложности. Звоните!

Звоните!

(098) 840-40-36

как определить скорую необходимость замены детали

Турбина, как и любая другая запчасть автомобиля, со временем требует диагностики, ремонта или полной замены, но в отличие от проколотого колеса или барахлящего двигателя, она не сразу дает знать о поломке или износе. Симптомы умирающей турбины распознать нелегко, поэтому важно стараться принимать комплекс мер по увеличению срока жизни детали. К таковым действиям относится: замена качественных синтетических масел (раз в 10000км, своевременная замена воздушного фильтра (оригинал или качественный аналог), использование турботаймера, а также отслеживание уровня масла в двигателе с помощью щупа.

Как понять, что турбина умирает?

Гибель турбины в некоторых случаях происходит молниеносно – причиной тому может быть масленное голодание, попадание посторонних твёрдых частиц в колесо компрессора с воздуховода, поподание посторонних твёрдых частиц по колесу турбины (ротор) с ДВС, а так же ДТП. Но чаще всего турбокомпрессор выходит из строя постепенно. Водителю важно своевременно обратиться в специализированный тех центр и определить потенциальную неисправность и принять меры по ее ликвидации. Выделяют такие распространенные признаки умирающей турбины:

Но чаще всего турбокомпрессор выходит из строя постепенно. Водителю важно своевременно обратиться в специализированный тех центр и определить потенциальную неисправность и принять меры по ее ликвидации. Выделяют такие распространенные признаки умирающей турбины:

- Присутствие лишних шумов из турбины в процессе работы двигателя (гул или свист)

- Дым сизого цвета из выхлопной трубы;

- Увеличение расхода масла;

- Снижение уровня давления наддува.

Чтобы определить поломку на ранних стадиях, надо прислушиваться к своему автомобилю, если вашему автомобилю не хватает мощности, он стал менее резвый чем раньше, это значит что турбина не выдаёт должного давления. Иногда причиной снижения этой величины является увеличенное противодавление, что происходит из-за загрязненного катализатора, так же не исправность электро-магнитного клапана (управление вакуумом турбины) тоже способствует снижению мощности, если же эти две детали в норме, нужно проверить перепускную заслонку или изменяемую геометрию! Чаще всего в процессе агрессивной езды потоки выхлопных газов идут в обход клапана, или поврежденная изменяемая геометрия, цепляет корпус турбокомпрессора и не направляет потоки воздуха на колесо турбины! В таких случаях турбина не в состоянии показать должный КПД.

Если проблема не выявлена, придется снять турбокомпрессор с силового агрегата! Часто задаваемый вопрос: как перебрать турбину своими руками. За частую, отремонтировать турбину своими силами не получится! Так как, картридж турбины требует высокоточной балансировки после переборки! Для этого придется обратиться в компанию по ремонту турбин! После балансировки турбины, надо настроить Вакуумный актуатор по отношению заслонки или геометрии! Настраивать необходимо по заводским параметрам! Если параметры будут отличаться от заводских, турбокомпрессор будет или не до дувать, или передувать, что приведёт к его скорому разрушению!

Как обстоит ситуация с дизельным силовым агрегатом?

Ситуация с бензиновым автомобилем практически не отличается от того, как умирает турбина на дизеле. В данном случае выхлопной дым приобретает синий или белый цвет в процессе разгона авто. Также можно легко выяснить неисправность по черному дыму, который появится при утечках воздуха в нагнетающих путях или не исправной топливной системой. Белый дым и запах масла с выхлопной системы, будет сигнализировать о утечке масла в выхлопную систему, это происходит, когда в турбине появляется повышенный осевой люфт, стопорный кольца не держит давления масла! Если турбина гонит масло в выхлоп, на горячем колесе турбины появляется нагар масла, который приводит к дисбалансу турбины и дальнейшему разрушению корпуса подшипников!

Белый дым и запах масла с выхлопной системы, будет сигнализировать о утечке масла в выхлопную систему, это происходит, когда в турбине появляется повышенный осевой люфт, стопорный кольца не держит давления масла! Если турбина гонит масло в выхлоп, на горячем колесе турбины появляется нагар масла, который приводит к дисбалансу турбины и дальнейшему разрушению корпуса подшипников!

Если вы разобрались, как понять, что турбина умирает, нужно также запомнить несколько основных нюансов проверки. Визуальная проверка нечасто позволит определить неисправность, ведь основу поломки сможет определить только профессионал.

Дата создания: 21.11.2016 09:20:22

Диагностика газовых турбин Гангули Ранджан

Автор: Гангули Ранджан

Язык: английский

- /li>

- /li>

- /li>

- /li>

Газотурбинные двигатели, широко используемые для производства электроэнергии, подвержены неисправностям из-за суровых условий эксплуатации. Большинству проблем с двигателем предшествует резкое изменение отклонений измерений по сравнению с базовым двигателем, но данные тренда этих отклонений с течением времени загрязнены шумом и негауссовскими выбросами. Диагностика газовых турбин: обработка сигналов и локализация неисправностей представляет алгоритмы обработки сигналов для улучшения диагностики неисправностей в газотурбинных двигателях, особенно в реактивных двигателях. Алгоритмы фокусируются на удалении шума и выбросов, сохраняя при этом ключевые характеристики сигнала, которые могут указывать на неисправность.

Большинству проблем с двигателем предшествует резкое изменение отклонений измерений по сравнению с базовым двигателем, но данные тренда этих отклонений с течением времени загрязнены шумом и негауссовскими выбросами. Диагностика газовых турбин: обработка сигналов и локализация неисправностей представляет алгоритмы обработки сигналов для улучшения диагностики неисправностей в газотурбинных двигателях, особенно в реактивных двигателях. Алгоритмы фокусируются на удалении шума и выбросов, сохраняя при этом ключевые характеристики сигнала, которые могут указывать на неисправность.

В книге собраны новейшие методы фильтрации данных, обнаружения сдвига тенденций и локализации неисправностей, включая несколько новых подходов, предложенных автором. Каждый метод демонстрируется с помощью численного моделирования, которое может быть легко выполнено читателем. Покрытие включает:

- Фильтры для газовых турбин с медленной доступностью данных

- Гибридные фильтры для двигателей, оснащенных более быстрыми системами мониторинга данных

- Множество нелинейных фильтров для случаев, когда мониторинг переходных данных может привести к лучшему обнаружению неисправностей

- Разработаны инновационные нелинейные фильтры для очистки данных с использованием методов оптимизации

- Детектор краев на основе градиентных и лапласианских вычислений

- Процесс автоматической локализации неисправностей с использованием набора фильтров Калмана, систем нечеткой логики, нейронных сетей и генетических нечетких систем при наличии модели двигателя

- Пример вибродиагностики лопаток турбины в дополнение к методам, основанным на характеристиках

На простых примерах в книге описаны новые инструменты исследования для более эффективной локализации неисправностей в газотурбинных двигателях. Эти алгоритмы также могут быть полезны для мониторинга состояния и работоспособности других систем, где резкие изменения данных измерений указывают на возникновение неисправности.

Эти алгоритмы также могут быть полезны для мониторинга состояния и работоспособности других систем, где резкие изменения данных измерений указывают на возникновение неисправности.

Введение. Идемпотентные медианные фильтры. Медианно-рациональные гибридные фильтры. КИХ-медианные гибридные фильтры. Переходные данные и бесчисленное количество фильтров. Обнаружение сдвига тренда. Оптимально взвешенные рекурсивные медианные фильтры. Фильтр Калмана. Архитектура нейронной сети. Система нечеткой логики. Мягкий вычислительный подход. Вибрационная диагностика. Использованная литература. Индекс.

Профессиональная практика и развитие

Д-р Ранджан Гангули — профессор кафедры аэрокосмической техники Индийского института науки (IISc), Бангалор. Он получил степень магистра и доктора философии. степени факультета аэрокосмической техники Университета Мэриленда в Колледж-Парке и степень бакалавра технических наук. степень в области аэрокосмической техники Индийского технологического института. Он работал в Pratt & Whitney над диагностикой газовых трактов двигателей и во время своей академической карьеры в IISc проводил спонсируемые исследовательские проекты для таких компаний, как Boeing, Pratt & Whitney, Honeywell и HAL. Он является автором или соавтором трех книг, опубликовал более 140 статей в реферируемых журналах и представил более 80 статей на конференциях. Он является членом Американского общества инженеров-механиков, Королевского авиационного общества и Индийской национальной инженерной академии, а также ассоциированным научным сотрудником Американского института аэронавтики и астронавтики. Он получил стипендию Александра фон Гумбольдта и стипендию Фулбрайта в 2007 и 2011 годах соответственно. Он заместитель главного редактора Журнал AIAA и Журнал Американского вертолетного общества .

Он работал в Pratt & Whitney над диагностикой газовых трактов двигателей и во время своей академической карьеры в IISc проводил спонсируемые исследовательские проекты для таких компаний, как Boeing, Pratt & Whitney, Honeywell и HAL. Он является автором или соавтором трех книг, опубликовал более 140 статей в реферируемых журналах и представил более 80 статей на конференциях. Он является членом Американского общества инженеров-механиков, Королевского авиационного общества и Индийской национальной инженерной академии, а также ассоциированным научным сотрудником Американского института аэронавтики и астронавтики. Он получил стипендию Александра фон Гумбольдта и стипендию Фулбрайта в 2007 и 2011 годах соответственно. Он заместитель главного редактора Журнал AIAA и Журнал Американского вертолетного общества .

© 2023 LAVOISIER S.A.S.

Диагностика неисправностей газотурбинного двигателя и датчиков

Abstract:

Существенные экономические и даже связанные с безопасностью выгоды могут быть достигнуты, если эффективный газ

выполнен анализ производительности турбины. На этапе разработки анализ может помочь

На этапе разработки анализ может помочь

понять влияние на различные компоненты и на общую производительность двигателя

применяемых модификаций. Во время использования анализ играет важную роль в оценке

о состоянии двигателя. Как контроль состояния работающих двигателей, так и

пройти тесты в значительной степени полагаться на анализ.

Несмотря на свою актуальность, точный анализ производительности все еще трудно осуществить. А

основной причиной этого является неопределенность измерений: на измерения газовой турбины влияют

шум и искажения. Одновременное наличие неисправностей двигателя и датчиков затрудняет

установить фактическое состояние узлов двигателя.

На сегодняшний день большинство методов оценки, используемых для устранения неопределенности измерений,

на основе фильтрации Калмана. Однако этот классический метод оценки определенно не

достаточно эффективен. Типичные результаты фильтра Калмана могут сильно вводить в заблуждение, так что даже

применение анализа производительности может стать сомнительным. Главный двигатель

Главный двигатель

производители совместно с исследовательскими группами разработали модифицированный фильтр Калмана.

основанные на методах преодоления наиболее распространенных недостатков. Тем не менее предложенный

методы не в состоянии производить точный и надежный анализ производительности.

В настоящей работе был использован другой подход и новый метод

разработан, который может количественно оценить изменения параметров производительности, выражающие

неисправности компонентов при наличии шумов и значительном количестве неисправностей датчиков.

статистическая основа метода надежна: единственное принятое статистическое допущение касается

хорошо известные стандартные отклонения шума измерений. Техника основана на

оптимизационная процедура, осуществляемая с помощью конкретной закодированной генетической программы.

Алгоритм. Метод, основанный на оптимизации, позволяет сконцентрировать стационарное состояние

анализ неисправных компонентов двигателя. Дается четкое указание на то, какой

компонент(ы) несет(ют) ответственность за потерю производительности. Оптимизация

Оптимизация

автоматически выполняет обнаружение, изоляцию и аккомодацию множественных отказов датчиков.

Шумы и погрешности, влияющие на параметры настройки рабочей точки двигателя

также справляются.

Этот метод был специально разработан для анализа испытательного стенда разработки двигателя,

где набор инструментов обычно достаточно обширен. В других диагностических случаях

(проходные испытания, наземный анализ крыльевых двигателей), однако лишь немногие датчики могут

присутствовать. Для этих ситуаций стандартный метод был изменен для выполнения

анализ нескольких рабочих точек, при котором количество информации максимизируется за счет

одновременный анализ более чем одной контрольной точки. Даже в этом случае результаты

очень точно.

В поисках методов, способных справиться с неопределенностью измерений, нейронные сети

также были учтены. Создана новая автоассоциативная нейронная сеть.

разработан, который может выполнять точное обнаружение и изоляцию отказа датчика.

Преимущества и недостатки диагностики газовых турбин на основе нейронных сетей

был проанализирован.

Хотя возможно у вас просто забился воздушный фильтр. Его тоже стоит проверить.

Хотя возможно у вас просто забился воздушный фильтр. Его тоже стоит проверить.