Содержание

Где находится датчик температуры двигателя?

Важным прибором для автомобилей служит датчик, показывающий температурный уровень двигателя внутреннего сгорания. Его неисправность влечет неприятности для силовой установки.

Перегревание мотора чревато его выходом из строя, что требует дорогого ремонта или замены двигательной установки. Здесь малыми сумами денег не обойтись.

Содержание статьи

- 1 Общая информация о ДТОЖ

- 2 Из чего состоит датчик?

- 3 Места установки датчика

- 4 Диагностика и устранение неисправностей

- 5 Алгоритм действий

- 6 Замена датчика своими руками

- 7 Видео о датчике температуры

Общая информация о ДТОЖ

Запущенный двигатель внутреннего сгорания нуждается в удалении лишней температуры охладителя из силовой установки. В противном случае двигатель раскаляется до появления синевы металла, из которого изготовлен. Эксплуатировать перегретый мотор невозможно. Его просто утилизируют.

Устройство, определяющее температуру, не допускает кипения охладителя. Достигая 100 C°, ОЖ (охлаждающая жидкость) не способна отбирать лишние градусы, что вызывает деформацию кривошипно-шатунного механизма, иных узлов и деталей мотора.

Именно в момент критического температурного режима посылает в электрический блок управления (ЭБУ) сигнал, что пора включать принудительное охлаждение жидкости. Начинает работать вентилятор, обдающий радиатор потоком наружного воздуха.

Воздушный поток сбивает температуру охлаждающей консистенции, обеспечивая двигателю максимальные обороты коленчатого вала. Одновременно со снижением тепла формируется новая топливная смесь, поскольку охлажденная двигательная установка требует иное количество топлива.

Если устройство неисправное, подает в блок управления искаженную информацию, приводящую двигатель к перегреванию и остановке. Плохо то, что после остановки, его трудно запустить снова. В некоторых случаях, не заведется по возникшим причинам:

- закоксованности маслосъемных колец;

- выхода из строя шатунно-поршневого механизма;

- перекаливания головки блока цилиндров.

Приведенные факты убеждают, что датчик контроля над температурным режимом жидкости, является едва не главным элементом силовой установки автомобиля.

Технологический цикл работы мотора автомобиля изделие играет доминантную роль:

- Устанавливает контроль над объемом охлаждающей жидкости, напрямую воздействует на формирование горючей смеси.

- Автоматически сигнализирует в центр электронного управления двигательной установке о критических температурных режимах.

Контекст повествования требует рассказать о небольшом элементе, способном контролировать систему охлаждения двигателя автотранспортных средств. Полезно почитать начинающим автолюбителям и тем, кто за рулем не один десяток лет.

Из чего состоит датчик?

В специальный корпус вмонтирован полупроводник, изменяющий сопротивление электротока в зависимости от изменения температурных параметров охлаждающей жидкости. Полупроводниками могут служить термисторы или резисторы.

Работают по принципу сопротивления электрического тока. Полупроводник, находясь в нормальной температурной среде, увеличивает сопротивление. Внезапное повышение температуры, снижает электрическую проводимость. Полупроводники априорно настроены на точное показание. Изменение силы тока в датчике моментально фиксируется ЭБУ.

Блок управления начинает корректировать охлаждение двигателя, включая или выключая принудительный воздушный обдув радиатора. Прибор, установленный на панельной доске автомобиля, информирует водителя об изменениях в системе охлаждения.

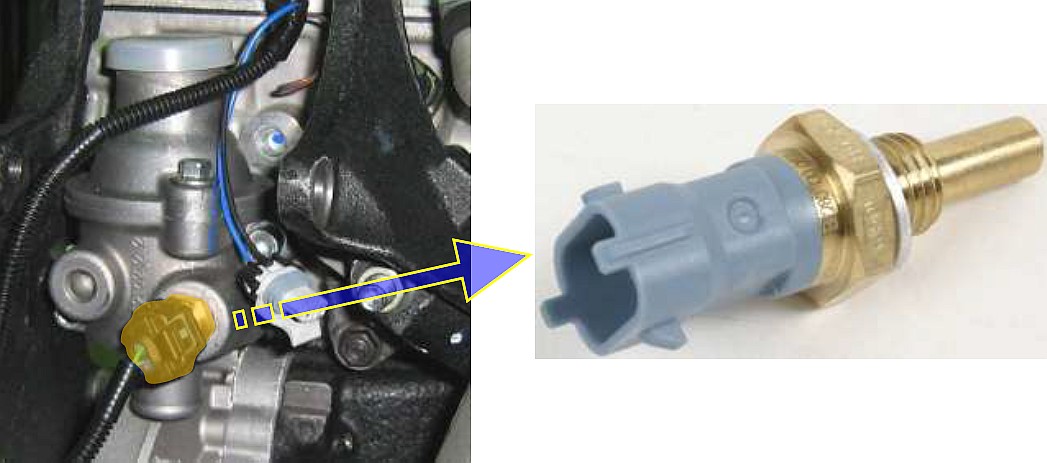

Понятно, датчик снимать меняющиеся температурные параметры способен при условии прямого контакта с охладителем. Это и ответ на вопрос, часто задаваемый новичками-водителями, где находится датчик температуры двигателя. Часть датчика, содержащего чувствительные элементы, интегрирована в охлаждающую систему. Если находится вне соприкосновения с жидкостью, то получить точные температурные измерения невозможно.

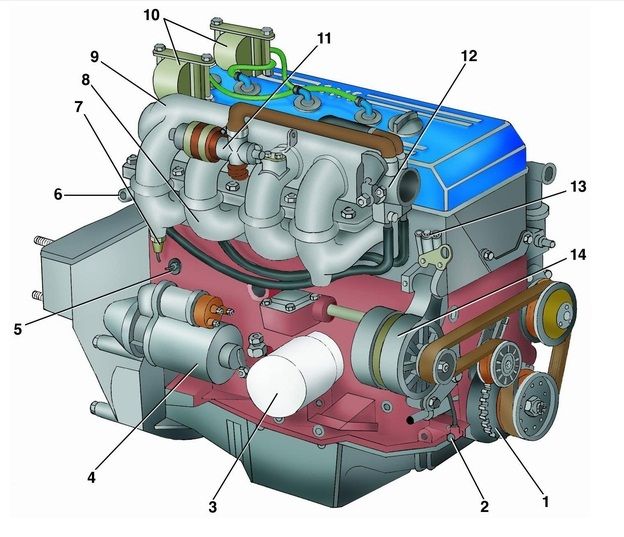

Места установки датчика

Производители автомобилей, особенно иностранные, устанавливают несколько датчиков в разных местах.

Традиционными локациями установки являются:

- непосредственно в термостате;

- головке блока;

- в цилиндровом блоке.

Продвинутые иномарки имеют два датчика. Один соединен с блоком управления, другой выполняет функцию реле: отключает и включает принудительный обдув радиатора.

Важно помнить. Установлено, от температуры охлаждающей жидкости, зависит расход топлива. Холодная жидкость формирует обогащенное топливо. По мере прогрева двигателя уровень обогащенности уменьшается.

Выход из рабочих параметров температурного датчика, воспринимается силовой установкой, как холодный двигатель, Ситуация мотивирует потребление обогащенного топлива. Его больше требуется, что вредно для окружающей среды. Нередко портятся катализаторы.

При замыкании датчик передает неправильные данные о температуре охладителя. Прибор на панельной доске начнет показывать, что двигатель находится в прогретом режиме. Автоматически идет формирование обедненной топливной смеси. Возникают сложности, при которых:

Автоматически идет формирование обедненной топливной смеси. Возникают сложности, при которых:

- двигатель долго не запускается;

- а заведшись, теряет мощность, обороты, наблюдается нестабильная работа;

- замедленно реагирует на манипуляции акселератором.

Факты требуют оперативного осмотра автомобильной электрики, и принятия квалифицированных мер по ликвидации неисправности.

Диагностика и устранение неисправностей

На практике температурные автомобильные датчики силовых установок конструктивно просты. Там нечему ломаться. Повлиять на работу способны электропровода, соединяющие датчик с ЭБУ. Покажут неверные значения окислившиеся, склеившиеся от перегрева провода.

Не следует забывать о продолжительном нагревании полупроводников. Наблюдается у немецких производителей, чьи авто оснащены двигатели с турбонадувом.

Обнаружить неисправность температурных датчиков несложно. В 90% случаях обнаруживают причину, визуально осматривая силовою установку. Неисправность легко найти в соединениях электрической проводки. Искажает прохождения тока окисление, налет. Достаточно удалить и датчик начнет выдавать правильные показания.

Неисправность легко найти в соединениях электрической проводки. Искажает прохождения тока окисление, налет. Достаточно удалить и датчик начнет выдавать правильные показания.

Если обнаружены коррозийные пятна, следует почистить провода. Микроскопические трещины в корпусе датчика обязательно приведут к погрешностям его работы. Ремонтировать датчик нет смысла. Меняют на новый.

Но есть поломки, устранить которые можно на станциях технического обслуживания (СТО). К таким относят:

- Ошибается прибор, размещенный на панели. Показывает температуру охладителя, как будто получает данные от исправного датчика.

- Двигатель не хочет заводиться несмотря, что на дворе летняя жара.

- Приборная доска показывает сверхнормативный расход топлива, высокое содержание углекислого газа. Информирует о неисправностях катализатора.

- Двигатель перегревается при включенном принудительном обдуве радиатора.

Это те моменты, где помощь квалифицированных работников, имеющих специальное диагностическое оборудование, обязательная.

Алгоритм действий

На станции технического обслуживания слесари проделают работу, соблюдая порядок действий. Демонтируют датчик с двигателя, погружают в жидкость, меняя при помощи

диагностической аппаратуры, ее температуру. Нагретая вода для исправного датчика показывает снижение напряжения на 2,5 Вольт на протяжении 5 минут. Полученный иной результат служит условием для утилизации датчика и установки нового.

Резонно на СТО проверить механический охладитель, то есть вентилятор. Двигатель авто начинает кипеть по его вине. Пусть специалисты проверят, при какой плюсовой температуре вентилятор включается и выключается.

Замена датчика своими руками

Сначала отключают электрику. Уменьшают в системе охлаждения уровень воды, иного охладителя, до отметки датчика. Снимают старый датчик, ставят новый. Доливают в двигатель охлаждающую жидкость, запускают мотор, газуют до включения вентилятора. Или выезжают на трассу. Там ускоряются, следя, включился вентилятор, или нет. И при какой температуре охладителя. Если показывает норматив, то старый выбрасывают, а новый оставляют.

И при какой температуре охладителя. Если показывает норматив, то старый выбрасывают, а новый оставляют.

Так, небольшой приборчик, внешне похожий на рядовую деталь, играет важную роль в эксплуатационном ресурсе автомобиля.

Видео о датчике температуры

Проверка контрольных приборов и датчиков автомобиля Газель

Перед тем как приступить к работе по устранению неисправностей в какой-либо электрической цепи, внимательно изучите соответствующую схему, чтобы как можно более четко представить себе ее функциональное назначение

Круг поиска неисправности обычно сужается за счет постепенного определения и исключения, нормально функционирующих элементов того же контура.

При одновременном выходе из строя нескольких элементов или контуров наиболее вероятной причиной отказа является перегорание соответствующего предохранителя либо нарушение контакта с «массой» (разные цепи во многих случаях могут замыкаться на один предохранитель или вывод заземления).

Отказы электрооборудования зачастую объясняются простейшими причинами, такими как коррозия контактов разъемов, выход из строя предохранителя, перегорание плавкой вставки или повреждение реле.

Визуально проверьте состояние всех предохранителей, проводки и контактных разъемов цепи перед тем, как приступать к более детальной проверке исправности ее компонентов.

В случае применения для поиска неисправности диагностических приборов тщательно спланируйте (в соответствии с прилагаемыми электрическими схемами), в какие точки контура и в какой последовательности следует подключать прибор для наиболее эффективного выявления неисправности.

Указатель давления масла

Для проверки указателя давления масла 23.3829 снимаем комбинацию приборов (см. Снятие комбинации приборов).

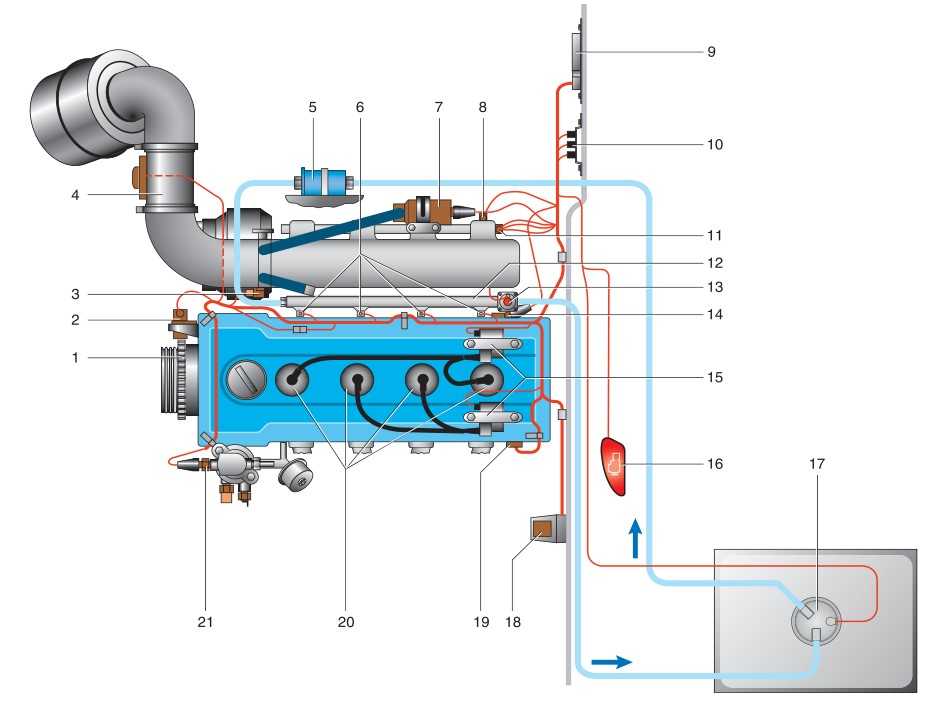

Собираем схему (рисунок 1)

При сопротивлении резистора 300 Ом стрелка прибора должна быть на нулевой отметке шкалы, а при сопротивлении 180 Ом — в начале зеленой зоны.

С сопротивлением 68 Ом стрелка прибора должна сместиться на начало красной зоны.

Дополнительно в головке блока цилиндров установлен датчик аварийного давления масла, который должен размыкать свои контакты при давлении 40–80 кПа (0,4–0,8 кгс/см 2).

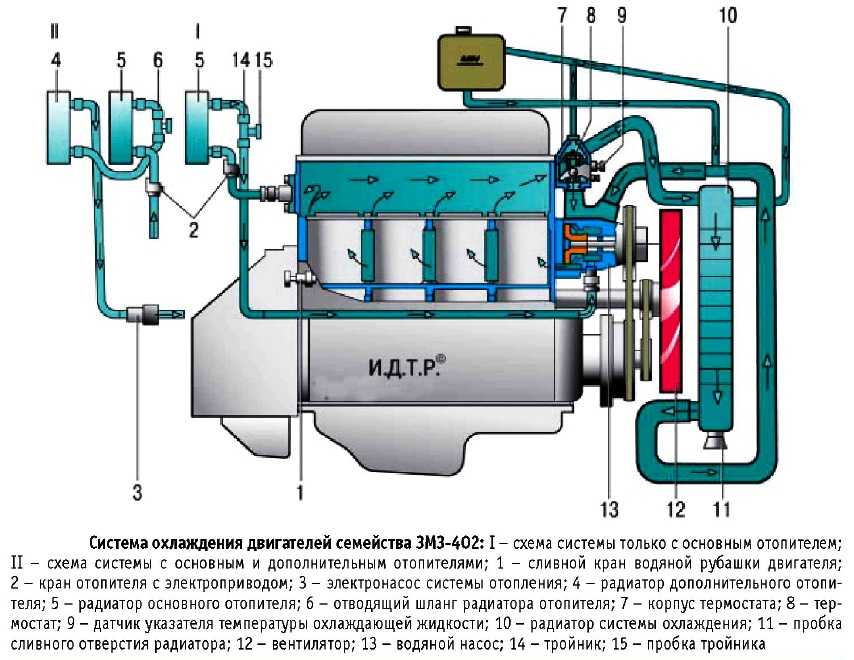

Указатель температуры охлаждающей жидкости

Указатель температуры охлаждающей жидкости 37.3807 работает совместно с датчиком температуры ТМ-106-10, ввернутым в головку блока цилиндров.

В датчике установлен терморезистор (резистор, изменяющий свое сопротивление в зависимости от температуры).

Проверить датчик можно омметром.

Исправный датчик при температуре жидкости 20–25 °С (стрелка указателя температуры в начале шкалы) должен иметь сопротивление 1400…1900 Ом, а при 80 °С (стрелка на границе зеленой и белой зон) – 100…110 Ом.

Датчик неразборный и ремонту не подлежит.

Снятие датчика температуры двигателей типа ЗМЗ-402

Отсоединяем провод от вывода датчика указателя температуры

Головкой на 21 отворачиваем датчик

Снятие датчика температуры двигателей типа ЗМЗ-405, ЗМЗ-406

Отсоединяем колодку разъема с вывода датчика

Отвернув ключом на 21 датчик из корпуса термостата.

Вынимаем датчик.

Для проверки указателя температуры снимаем комбинацию приборов (см. Снятие комбинации приборов). Собираем схему (рис. 3).

При сопротивлении резистора 68 Ом стрелка прибора должна находится в середине красной зоны, при 180 Ом – в начале зеленой зоны, а при 910 Ом – в начале белой.

В головке блока дополнительно установлен датчик ТМ 111-02 сигнализатора перегрева охлаждающей жидкости.

Датчик должен сработать при температуре жидкости 104 – 109 °С.

Указатель уровня топлива

Указатель уровня топлива 32. 3806 работает совместно с датчиком 5412.3827, установленным в топливном баке.

Датчик представляет собой реостат с резистором из нихромовой проволоки.

Подвижный контакт реостата перемещается рычагом с поплавком. На конце рычага имеется дополнительный контакт, замыкающий цепь контрольной лампы, когда в баке остается резервный запас топлива.

Исправность датчика указателя топлива можно проверить омметром.

Данные для проверки датчика указателя уровня топлива

Количество топлива в баке — Сопротивление датчика, Ом

- Пустой бак 315 – 345

- Половина бака 108 – 128

- Полный бак 6 – 16

Неисправный датчик заменяем.

Для проверки указателя уровня топлива снимаем комбинацию приборов.

Последовательно меняя сопротивления, проводим испытания указателя.

При сопротивлении 330 Ом прибор должен показать пустой бак, при 118 Ом – половину бака, а при 11 Ом – полный бак.

Вольтметр

Вольтметр можно проверить, сравнивая его показания с показаниями обычного тестера, используемого радиолюбителями.

Перед проведением испытания рекомендуем подержать вольтметр под напряжением 12 В около 5 мин.

Вышедшие из строя контрольные приборы – заменяем, для чего шлицевой отверткой отворачиваем восемь саморезов

Снимаем рамку со стеклом

Головкой «на 5,5» отворачиваем гайки крепления неисправного контрольного прибора

Вынимаем прибор

Устанавливаем новый прибор в комбинацию приборов в обратном порядке.

Патент США на массив датчиков температуры для газотурбинного двигателя. Патент (Патент № 10,794,220, выдан 6 октября 2020 г.) Массив для использования в том же.

УРОВЕНЬ ТЕХНИКИ

Газотурбинные двигатели, например, используемые в коммерческих и военных самолетах, обычно включают секцию компрессора, которая всасывает и сжимает воздух, секцию камеры сгорания, которая смешивает сжатый воздух с топливом и воспламеняет смесь, и секция турбины, через которую расширяются образующиеся продукты сгорания. Расширение образующихся продуктов сгорания приводит во вращение турбину, которая приводит во вращение вал.

В результате сгорания в газотурбинном двигателе возникают экстремальные температуры. В некоторых случаях температура внутри газотурбинного двигателя может превышать пороговые значения рабочей температуры материалов компонентов газотурбинного двигателя. Чтобы предотвратить или свести к минимуму повреждение компонентов газотурбинного двигателя, в компоненты, подверженные чрезмерным тепловым нагрузкам, включены системы охлаждения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном примерном варианте осуществления компонент газотурбинного двигателя включает в себя конформную поверхность, массив датчиков резистивного датчика температуры (RTD), расположенных по меньшей мере на части конформной поверхности, множество печатных схем дорожки, нанесенные на конформную поверхность и соединяющие каждый из датчиков RTD с контроллером через соответствующую четырехпроводную цепь, и при этом каждая дорожка цепи во множестве дорожек цепи доходит до окружного края конформной поверхности.

В другом примере вышеописанного компонента газотурбинного двигателя датчики RTD и печатные дорожки являются компонентами прямой печати.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя каждая из дорожек печатной платы состоит по меньшей мере из одного из материалов: меди, никеля, серебра, платины и вольфрама.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя каждый из датчиков RTD состоит из одного из чистого платинового материала и состава печатной краски из платины и добавки, где добавка представляет собой одну из керамической добавки и полимерная добавка.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя сопротивление линии каждой из дорожек цепи незначительно по сравнению со значением сопротивления подключенного датчика RTD при минимальной рабочей температуре.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя первый узел каждого датчика RTD подключен к источнику тока и первому входу усилителя с программируемым коэффициентом усиления, а второй узел каждого датчика RTD подключен к нейтраль и второй вход усилителя с программируемым коэффициентом усиления.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя каждый из датчиков RTD подключен к одному и тому же усилителю с программируемым усилением через мультиплексор.

Другой пример любого из вышеописанных компонентов газотурбинного двигателя дополнительно включает в себя множество усилителей с программируемым коэффициентом усиления, при этом каждый из датчиков RTD подключен к отдельному усилителю с программируемым коэффициентом усиления.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя выход каждого из усилителей с программируемым коэффициентом усиления подается на микроконтроллер.

Другой пример любого из вышеописанных компонентов газотурбинного двигателя дополнительно включает смачивающий слой, расположенный между дорожками печатной платы и конформной поверхностью.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя смачивающий слой содержит кристаллическое соединение молибдена.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя кристаллическое соединение молибдена содержит Mo2C.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя конформная поверхность представляет собой поверхность панели камеры сгорания.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя датчиков RTD представляет собой печатный прецизионный датчик RTD, содержащий первичную дорожку и множество вторичных дорожек, при этом часть множества вторичных дорожек закорочена проводящим слоем. .

.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя первичная дорожка состоит из платины или смеси платины и керамики, при этом вторичные дорожки состоят из того же материала, что и первичная дорожка.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя проводящий слой состоит из серебряного материала.

В другом примере любого из вышеописанных компонентов газотурбинного двигателя каждый из проводящих слоев представляет собой контактную площадку для одного узла соответствующей четырехпроводной цепи.

В одном примерном варианте осуществления газотурбинный двигатель включает в себя компрессор, камеру сгорания, соединенную по текучей среде с компрессором, турбину, соединенную по текучей среде с камерой сгорания, и по меньшей мере один компонент, включающий в себя массив термодатчиков, расположенных вокруг по меньшей мере одной конформной поверхности газа газотурбинный двигатель, в котором массив тепловых датчиков представляет собой приблизительно двумерный массив.

В другом примере газотурбинного двигателя, описанного выше, каждый термодатчик в матрице термодатчиков представляет собой датчик резистивного датчика температуры (RTD), в котором каждый из RTD-датчиков подключен к источнику тока и первому входу программируемого коэффициента усиления. усилитель, а второй узел каждого термометра сопротивления подключен к нейтрали и второму входу усилителя с программируемым коэффициентом усиления.

В другом примере любого из вышеописанных газотурбинных двигателей по меньшей мере один конформатор включает конформную поверхность одного из компрессора, камеры сгорания и турбины.

Примерный способ контроля температуры компонента компонента газотурбинного двигателя во время работы газотурбинного двигателя включает обеспечение измерения сопротивления от множества датчиков термодетектора сопротивления (RTD) прямого отпечатка к контроллеру через четырехпроводное соединение. , при этом каждый из датчиков RTD является частью примерно двумерной матрицы датчиков.

Эти и другие особенности настоящего изобретения можно лучше всего понять из следующего описания и чертежей, которые представляют собой краткое описание.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 схематично показан примерный газотурбинный двигатель.

РИС. 2 схематически показана сердцевина газотурбинного двигателя, включающая в себя массив датчиков температуры.

РИС. 3A схематично иллюстрирует первую конформную поверхность на компоненте газотурбинного двигателя.

РИС. 3B схематически иллюстрирует вторую конформную поверхность на компоненте газотурбинного двигателя.

РИС. 4 схематично иллюстрирует альтернативное размещение конформных поверхностей на внутренней стенке компрессора.

РИС. 5 схематически иллюстрирует примерную схему термодатчика.

РИС. 6A-6B иллюстрируют примерный процесс печати RTD.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ВОПЛОЩЕНИЯ

РИС. 1 схематично показан пример газотурбинного двигателя 20 . Газотурбинный двигатель 20 раскрыт здесь как двухконтурный турбовентиляторный двигатель, который обычно включает секцию 22 вентилятора, секцию 24 компрессора, секцию 9 камеры сгорания.0003 26 и секция турбины 28 . Альтернативные движки могут включать секцию расширения (не показана) среди других систем или функций. Вентиляторная секция 22 направляет воздух по байпасному каналу В в байпасном канале, определенном внутри гондолы 15 , а также направляет воздух по основному каналу С для сжатия и сообщения в секцию 26 камеры сгорания, а затем для расширения через секция турбины 28 . Хотя в раскрытом неограничивающем варианте осуществления он изображен как двухконтурный турбовентиляторный газотурбинный двигатель, следует понимать, что концепции, описанные в настоящем документе, не ограничиваются использованием с двухконтурными турбовентиляторными двигателями, поскольку принципы могут быть применены к любому другому типу турбины.

1 схематично показан пример газотурбинного двигателя 20 . Газотурбинный двигатель 20 раскрыт здесь как двухконтурный турбовентиляторный двигатель, который обычно включает секцию 22 вентилятора, секцию 24 компрессора, секцию 9 камеры сгорания.0003 26 и секция турбины 28 . Альтернативные движки могут включать секцию расширения (не показана) среди других систем или функций. Вентиляторная секция 22 направляет воздух по байпасному каналу В в байпасном канале, определенном внутри гондолы 15 , а также направляет воздух по основному каналу С для сжатия и сообщения в секцию 26 камеры сгорания, а затем для расширения через секция турбины 28 . Хотя в раскрытом неограничивающем варианте осуществления он изображен как двухконтурный турбовентиляторный газотурбинный двигатель, следует понимать, что концепции, описанные в настоящем документе, не ограничиваются использованием с двухконтурными турбовентиляторными двигателями, поскольку принципы могут быть применены к любому другому типу турбины. двигатели, в том числе трехконтурные, с прямым приводом и т.п.

двигатели, в том числе трехконтурные, с прямым приводом и т.п.

Типовой двигатель 20 обычно включает низкоскоростную катушку 30 и высокоскоростную катушку 32 , установленные с возможностью вращения вокруг центральной продольной оси двигателя А относительно статической конструкции двигателя 36 посредством нескольких систем подшипников 38 . Следует понимать, что различные системы подшипников 38 в различных местах могут быть альтернативно или дополнительно предусмотрены, и расположение систем 38 подшипников может варьироваться в зависимости от применения.

Низкоскоростной золотник 30 обычно включает внутренний вал 40 , который соединяет вентилятор 42 , первый компрессор (или низкого) давления 44 и первую (или низкую) турбину 46 давления. Внутренний вал 40 соединен с вентилятором 42 через механизм переключения скоростей, который в примерном газотурбинном двигателе 20 показан как редукторная конструкция 48 для привода вентилятора 42 9.0004 на более низкой скорости, чем золотник низкой скорости 30 . Высокоскоростной золотник 32 включает внешний вал 50 , который соединяет второй (или высокого) компрессор 52 давления и вторую (или высокую) турбину 54 давления. Камера 56 сгорания расположена в примерной газовой турбине 20 между компрессором 52 высокого давления и турбиной 54 высокого давления. Среднетурбинная рама 57 статическая конструкция двигателя 36 обычно расположен между турбиной 54 высокого давления и турбиной 46 низкого давления.

Внутренний вал 40 соединен с вентилятором 42 через механизм переключения скоростей, который в примерном газотурбинном двигателе 20 показан как редукторная конструкция 48 для привода вентилятора 42 9.0004 на более низкой скорости, чем золотник низкой скорости 30 . Высокоскоростной золотник 32 включает внешний вал 50 , который соединяет второй (или высокого) компрессор 52 давления и вторую (или высокую) турбину 54 давления. Камера 56 сгорания расположена в примерной газовой турбине 20 между компрессором 52 высокого давления и турбиной 54 высокого давления. Среднетурбинная рама 57 статическая конструкция двигателя 36 обычно расположен между турбиной 54 высокого давления и турбиной 46 низкого давления. Средняя рама турбины 57 дополнительно поддерживает системы подшипников 38 в секции турбины 28 . Внутренний вал 40 и внешний вал 50 концентричны и вращаются через системы подшипников 38 вокруг центральной продольной оси двигателя А, которая коллинеарна их продольным осям.

Средняя рама турбины 57 дополнительно поддерживает системы подшипников 38 в секции турбины 28 . Внутренний вал 40 и внешний вал 50 концентричны и вращаются через системы подшипников 38 вокруг центральной продольной оси двигателя А, которая коллинеарна их продольным осям.

Основной поток воздуха сжимается компрессором низкого давления 44 затем компрессор высокого давления 52 , смешанный и сожженный с топливом в камере сгорания 56 , затем расширенный над турбиной высокого давления 54 и турбиной низкого давления 46 . Рама средней турбины 57 включает в себя аэродинамические поверхности 59 , которые находятся на пути основного воздушного потока С. Турбины 46 , 54 вращают соответствующий низкоскоростной золотник 30 и высокоскоростной золотник

3 32 в ответ.

к расширению. Следует понимать, что каждое из положений секции 9 вентилятора0003 22 , секция компрессора 24 , секция камеры сгорания 26 , секция турбины 28 и система привода вентилятора 48 могут быть изменены. Например, зубчатая система 48 может быть расположена позади секции 26 камеры сгорания или даже позади турбинной секции 28 , а секция 22 вентилятора может быть расположена впереди или позади расположения зубчатой системы 48 .

к расширению. Следует понимать, что каждое из положений секции 9 вентилятора0003 22 , секция компрессора 24 , секция камеры сгорания 26 , секция турбины 28 и система привода вентилятора 48 могут быть изменены. Например, зубчатая система 48 может быть расположена позади секции 26 камеры сгорания или даже позади турбинной секции 28 , а секция 22 вентилятора может быть расположена впереди или позади расположения зубчатой системы 48 .

Точное и надежное измерение температуры внутри газотурбинного двигателя 20 имеет решающее значение для проверки материалов, инструментов, конструкций и методологий, используемых при проектировании и конструировании газотурбинных двигателей, таких как типовой газотурбинный двигатель 20 . Кроме того, точный мониторинг температуры двигателя во время его работы может помочь обеспечить поддержание двигателя в допустимых пределах температуры и, таким образом, обеспечить оптимальные полеты.

Для проведения валидации некоторые примерные компоненты двигателя, такие как компоненты внешнего воздушного уплотнения лопатки, были сконструированы на основе измерения температуры в одной точке с использованием обычных термодатчиков, прикрепленных к проверяемому компоненту. Одноточечное измерение предполагает равномерное распределение тепла по измеряемому компоненту и, как следствие, не может учитывать температурные градиенты по одному компоненту. Кроме того, тепловые датчики, используемые для контроля температуры, добавляют дополнительные тепловые массы, потенциально препятствуют потокам охлаждения и могут мешать стандартным операциям, делая проверку более дорогой и сложной.

Чтобы обеспечить достаточное охлаждение при стандартной работе двигателя, в конструкции серийного двигателя отсутствуют одноточечные термодатчики, используемые при проверке. В результате фактическая рабочая температура компонента не контролируется во время работы двигателя.

Для обеспечения возможности проверки и непрерывного мониторинга двигателя во время стандартных операций на одной или нескольких поверхностях контролируемого компонента размещается ряд термодатчиков. Продолжая ссылаться на фиг. 1, фиг. 2 схематично показан примерный газотурбинный двигатель 9.0003 100 , без внешнего корпуса, включая массив 110 термодатчиков, частично расположенный на поверхности 112 газотурбинного двигателя 100 . Массив , 110, термодатчиков включает в себя датчики , 114, с несколькими резистивными датчиками температуры (RTD), расположенные на соответствующей конформной поверхности , 116, . Например, конформная поверхность 116 может представлять собой изолирующее высокотемпературное стекло.

Каждый датчик RTD 114 в массиве подключен к нескольким дорожкам печатной платы 117 . Дорожки печатной платы 117 соединяют датчики RTD 114 с контроллером внутри двигателя 100 через электрическое соединение на окружной кромке 118 конформной поверхности 116 . Окружная кромка 118 , используемая здесь, представляет собой кромку, описывающую конформную поверхность 116 .

Дорожки печатной платы 117 соединяют датчики RTD 114 с контроллером внутри двигателя 100 через электрическое соединение на окружной кромке 118 конформной поверхности 116 . Окружная кромка 118 , используемая здесь, представляет собой кромку, описывающую конформную поверхность 116 .

Продолжая ссылаться на пример на фиг. 2, фиг. 3А схематично показана первая примерная конформная поверхность 9.0003 116 , выделенный из детали на фиг. 2. Каждый из RTD-датчиков , 114, подключен к четырем печатным дорожкам , 117, через первый узел 111 и второй узел 113 . Четыре дорожки печатной платы , 117, , соответствующие каждому датчику RTD , 114, , называются четырехпроводной схемой, подробности которой объясняются ниже со ссылкой на фиг. 5.

Аналогично, на фиг. 3B схематически иллюстрирует вторую примерную конформную поверхность 9.0003 116 включая четыре датчика RTD 114 . Каждый из датчиков RTD подключен к дорожкам , 117, цепи, как в примере на фиг. 3А. В примере на фиг. 4B, конформная поверхность 116 представляет собой металлическую поверхность, а непроводящий слой 119 напечатан между дорожками схемы 117 , нанесенный между дорожками и конформной поверхностью 116 для предотвращения нежелательных коротких замыканий. . В некоторых примерах непроводящий слой 119 может представлять собой керамический или частично керамический слой. Хотя показано в примере на фиг. 3B как единый непроводящий слой, на котором напечатаны все четыре дорожки 117 для данного датчика RTD 114 , специалист в данной области поймет, что каждая дорожка 117 может быть напечатана на отдельном слое и добиться того же результата.

3B схематически иллюстрирует вторую примерную конформную поверхность 9.0003 116 включая четыре датчика RTD 114 . Каждый из датчиков RTD подключен к дорожкам , 117, цепи, как в примере на фиг. 3А. В примере на фиг. 4B, конформная поверхность 116 представляет собой металлическую поверхность, а непроводящий слой 119 напечатан между дорожками схемы 117 , нанесенный между дорожками и конформной поверхностью 116 для предотвращения нежелательных коротких замыканий. . В некоторых примерах непроводящий слой 119 может представлять собой керамический или частично керамический слой. Хотя показано в примере на фиг. 3B как единый непроводящий слой, на котором напечатаны все четыре дорожки 117 для данного датчика RTD 114 , специалист в данной области поймет, что каждая дорожка 117 может быть напечатана на отдельном слое и добиться того же результата. В примерах, где конформная поверхность 116 является непроводящей поверхностью, непроводящий слой 119 можно вообще не указывать. Дорожки цепи 117 отходят от соответствующего термометра сопротивления и имеют набор клемм 121 на окружной кромке конформной поверхности 116 . Жгут проводов 123 подсоединяется к каждому набору клемм 121 по окружности и передает показания датчика RTD 114 на контроллер через любой стандартный протокол связи. Жгут проводов 123 можно соединить сваркой, токопроводящим клеем или любым другим способом соединения.

В примерах, где конформная поверхность 116 является непроводящей поверхностью, непроводящий слой 119 можно вообще не указывать. Дорожки цепи 117 отходят от соответствующего термометра сопротивления и имеют набор клемм 121 на окружной кромке конформной поверхности 116 . Жгут проводов 123 подсоединяется к каждому набору клемм 121 по окружности и передает показания датчика RTD 114 на контроллер через любой стандартный протокол связи. Жгут проводов 123 можно соединить сваркой, токопроводящим клеем или любым другим способом соединения.

С дополнительной ссылкой на ФИГ. 2 и 3, фиг. 4 иллюстрирует альтернативный пример использования печатных матриц , 110, термодатчиков, показанных на ФИГ. 2 и 3. В некоторых примерах желательно отслеживать и/или подтверждать внутреннюю температуру панели компрессора, такой как проиллюстрированная панель , 310, компрессора. Распределяя массив конфигураций термодатчиков , 320, по зоне панели , 310 , можно определить показание температуры по всей панели 9.0003 310 и не ограничивается одной точкой. Кроме того, поскольку и датчики RTD, и дорожки печатных плат являются печатными компонентами, конфигурации датчиков 320 минимально выступают в компрессор или другой компонент двигателя и не мешают охлаждению и не препятствуют ему. Эта конфигурация проверки и контроля также может быть применена к другим компонентам двигателя, включая, помимо прочего, внешние воздушные уплотнения лопаток, платформы ротора, панели камеры сгорания и т.п.

Распределяя массив конфигураций термодатчиков , 320, по зоне панели , 310 , можно определить показание температуры по всей панели 9.0003 310 и не ограничивается одной точкой. Кроме того, поскольку и датчики RTD, и дорожки печатных плат являются печатными компонентами, конфигурации датчиков 320 минимально выступают в компрессор или другой компонент двигателя и не мешают охлаждению и не препятствуют ему. Эта конфигурация проверки и контроля также может быть применена к другим компонентам двигателя, включая, помимо прочего, внешние воздушные уплотнения лопаток, платформы ротора, панели камеры сгорания и т.п.

Продолжая ссылаться на каждую из ФИГ. 1-4, массивы датчиков RTD представляют собой приблизительно двумерные массивы датчиков температуры и построены, по меньшей мере, частично с использованием процессов прямой записи. Используемый здесь термин «примерно двумерный» относится к матрицам датчиков и соответствующим проводникам, имеющим незначительную толщину, выступающую за конформную поверхность, на которой напечатаны датчики и дорожки, так что не оказывается значимого воздействия на соответствующую систему охлаждения в качестве Результат наличия датчиков.

Процессы прямой записи, используемые в настоящем документе, представляют собой группу производственных технологий, которые создают двухмерные или трехмерные мезо-, микро- и наноразмерные функциональные структуры с использованием инструмента для нанесения произвольной формы без необходимости обработки или маскирования записываемой поверхности. на. Примеры методов прямой записи включают аэрозольную струйную печать (AJ), экструзию с использованием n-сценария, напыление методом микрохолодного распыления и трафаретную печать. Специалисту в данной области техники будет понятно, что перечисленные способы прямой печати являются только иллюстративными и не ограничивающими. В некоторых примерах оба датчика 114 и дорожки цепи 117 построены с использованием метода прямой записи.

В альтернативных примерах только дорожки цепи 117 строятся методом прямой записи. В одном из таких примеров РДТ изготавливаются поверх тонкой керамической подложки с использованием осаждения платины из паровой фазы. Затем RTD вклеиваются в измеряемую поверхность двигателя. Для создания дорожек печатной схемы, в примерах, когда поверхность двигателя является металлической, слой тонкой керамики, такой как оксид алюминия, цирконий, иттрий, силикат, нитрид кремния и т.п., печатается на той части RTD, которая будет касаться металлической поверхности. Слой тонкой керамики обеспечивает электрическую изоляцию между дорожкой печатной платы и металлической поверхностью.

Затем RTD вклеиваются в измеряемую поверхность двигателя. Для создания дорожек печатной схемы, в примерах, когда поверхность двигателя является металлической, слой тонкой керамики, такой как оксид алюминия, цирконий, иттрий, силикат, нитрид кремния и т.п., печатается на той части RTD, которая будет касаться металлической поверхности. Слой тонкой керамики обеспечивает электрическую изоляцию между дорожкой печатной платы и металлической поверхностью.

Дорожки печатной платы представляют собой проводящие металлические выводы, напечатанные на керамических дорожках и приваренные лазером и/или вклеенные в RTD. Таким образом, RTD изготавливаются отдельно на тонкой керамической подложке и интегрируются в поверхность двигателя, которая содержит керамическую изоляцию и металлические дорожки, напечатанные непосредственно на поверхности двигателя. Сварочный шов и токопроводящие металлические дорожки могут быть дополнительно герметизированы с использованием любого известного процесса для предотвращения окисления и деградации.

Каждый из датчиков, используемых в массиве, имеет одинаковое значение, и их сопротивление будет меняться при изменении температуры с одинаковой скоростью. Датчики изготавливаются с использованием экструзии с прямой записью, которая создает круглые или проволочные части с одинаковым сопротивлением на единицу длины. Следы цепи построены с использованием меди с высокой проводимостью или другого металлического материала с высокой проводимостью для прямой печати и соединяют датчики с краем конформной поверхности. На краю конформной поверхности датчики подключены к схеме контроллера, как описано ниже со ссылкой на фиг. 5.

В некоторых примерах смачивающий слой может быть нанесен между следами прямой печати и датчиками и конформной поверхностью. Смачивающий слой улучшает адгезию и может увеличить проводимость дорожек за счет увеличения количества прилипшего материала. Например, смачивающий слой может представлять собой кристаллическое соединение молибдена, такое как Mo2C.

Продолжая ссылаться на каждую из ФИГ. 1-4, фиг. 5 схематично показана схема , 400, для подключения нескольких датчиков 9.0003 402 на контроллер 410 , такой как микропроцессор. Контроллер 410 облегчает контроль проверки и активный контроль во время работы двигателя. В схему 400 включен источник тока 420 , который обеспечивает постоянный ток для каждого датчика 402 через первую дорожку 422 . Источник , 420, тока соединен с первым узлом , 404, датчика , 402, . Первый вход усилителя с программируемым усилением 430 также подключен к первому узлу 404 через вторую трассу 424 .

Ко второму узлу 406 напротив первого узла 404 датчика 402 подключен второй вход усилителя с программируемым усилением 430 через третий провод 426 . Четвертая трасса 428 соединяет второй узел датчика 402 с нейтралью или заземлением 440 . Используя два входа, усилитель с программируемым усилением 430 определяет падение напряжения на датчике 402 и передает определенное падение напряжения на контроллер 410 . Поскольку контроллер , 410, знает о постоянном токе, подаваемом на датчик , 402, , он способен определять сопротивление датчика , 402, в любой момент времени посредством известного отношения V=I*R, где V — напряжение, I — ток, а R — сопротивление любой данной цепи.

Четвертая трасса 428 соединяет второй узел датчика 402 с нейтралью или заземлением 440 . Используя два входа, усилитель с программируемым усилением 430 определяет падение напряжения на датчике 402 и передает определенное падение напряжения на контроллер 410 . Поскольку контроллер , 410, знает о постоянном токе, подаваемом на датчик , 402, , он способен определять сопротивление датчика , 402, в любой момент времени посредством известного отношения V=I*R, где V — напряжение, I — ток, а R — сопротивление любой данной цепи.

В проиллюстрированном примере на фиг. 5, каждая из четырех трассов 422 , 424 , 426 , 428 подключен к одному программируемому усилителю усиления 430 и текущим источником 420 через мультиплексор 450 . В альтернативных примерах можно использовать несколько усилителей с программируемым усилением и соединения с источниками тока, а мультиплексор , 450, можно исключить.

В альтернативных примерах можно использовать несколько усилителей с программируемым усилением и соединения с источниками тока, а мультиплексор , 450, можно исключить.

Четырехпроводное соединение обеспечивает конфигурацию, при которой измерение любого заданного датчика 402 не зависит ни от сопротивления линии, ни от изменений сопротивления линии из-за температуры. Это преимущество достигается, по меньшей мере, частично за счет создания дорожек из материала, который имеет незначительное сопротивление линии относительно минимального ожидаемого сопротивления соответствующего датчика , 402, . Например, датчики RTD могут быть изготовлены из платины и керамики, а дорожки печатных схем могут быть изготовлены из медного материала, в результате чего сопротивления линии пренебрежимо малы по сравнению с сопротивлением датчика RTD при всех ожидаемых рабочих температурах двигатель. В альтернативных примерах могут быть использованы альтернативные подходящие металлы или проводящие материалы, включая никель, вольфрам, серебро и т. п.

п.

Несмотря на то, что выше проиллюстрированы отдельные массивы из трех датчиков RTD, специалисту в данной области техники будет понятно, что схема контроля на ФИГ. 5, а также распределенные массивы на фиг. 2-4 может включать любое количество датчиков RTD, подключенных через четырехпроводное соединение с минимальной модификацией массива датчиков.

Продолжая ссылаться на ФИГ. 1-5, фиг. 6A и 6B иллюстрируют примерную процедуру печати для прямой печати точного датчика RTD , 500, , а на фиг. 6А, представляющий начальный этап, и ФИГ. 6B, представляющий окончательный напечатанный датчик RTD 9.0003 500 . Первоначально трасса 510 печатается с использованием материала RTD. Например, дорожка 510 может быть комбинацией платины и керамических материалов, обладающих термически зависимым сопротивлением.

После того, как начальная первичная трасса 510 напечатана, набор вторичных трасс 520 печатается нормально к трассе 510 , причем каждая из вторичных трасс 520 пересекает первичную трассу 510 на стыке 530 . Каждая из вторичных трасс 520 на данной ветви первичной трассы 510 равномерно разнесена. Другими словами, зазор 542 между двумя соседними вторичными дорожками 520 составляет ⅓ длины зазора 544 между вторичными дорожками, имеющими две промежуточные вторичные дорожки. В зависимости от конкретной реализации каждая из ветвей может иметь разное количество вторичных дорожек и/или разное расстояние между вторичными дорожками 520 с другой ноги.

Каждая из вторичных трасс 520 на данной ветви первичной трассы 510 равномерно разнесена. Другими словами, зазор 542 между двумя соседними вторичными дорожками 520 составляет ⅓ длины зазора 544 между вторичными дорожками, имеющими две промежуточные вторичные дорожки. В зависимости от конкретной реализации каждая из ветвей может иметь разное количество вторичных дорожек и/или разное расстояние между вторичными дорожками 520 с другой ноги.

После того, как начальные трассы были напечатаны, значения удельного сопротивления от каждого соединения 530 на одном участке до каждого соединения 530 на другом участке измеряются и записываются. На основе этого измерения определяется сопротивление узла к узлу, которое точно соответствует требуемому сопротивлению датчика RTD 500 . Как только желаемое сопротивление узла к узлу определено, проводящий слой 550 наносится на участки цепи после каждого узла 9. 0003 530 желаемой конфигурации узла к узлу. Проводящий слой закорачивает лишние дорожки, эффективно удаляя их из цепи. При этом сопротивление датчика RTD 500 устанавливается точно на желаемое сопротивление. Проводящий слой , 550, может быть любым проводящим материалом. В одном примере проводящий слой представляет собой серебряный материал.

0003 530 желаемой конфигурации узла к узлу. Проводящий слой закорачивает лишние дорожки, эффективно удаляя их из цепи. При этом сопротивление датчика RTD 500 устанавливается точно на желаемое сопротивление. Проводящий слой , 550, может быть любым проводящим материалом. В одном примере проводящий слой представляет собой серебряный материал.

В окончательной конфигурации, показанной на РИС. 6B, токопроводящий слой может выполнять двойную функцию замыкания избыточных дорожек датчика RTD 9.0003 500 и выполняющая роль контактной площадки для подключения к узлам четырехпроводной схемы, рассмотренной выше.

Специалист в данной области техники, ознакомившись с этим раскрытием, поймет, что конкретно перечисленные воспринимаемые компоненты являются примерными по своей природе, и конфигурация датчика с прямой печатью может быть применена к любой поверхности внутри газотурбинного двигателя, где распределенное измерение температуры желательно. Кроме того, массив может быть распределен по всей поверхности или ограничен только частью поверхности, в зависимости от конкретных потребностей контролируемого компонента.

Кроме того, массив может быть распределен по всей поверхности или ограничен только частью поверхности, в зависимости от конкретных потребностей контролируемого компонента.

Кроме того, следует понимать, что любой из вышеописанных концептов можно использовать отдельно или в сочетании с любым или всеми другими вышеописанными концептами. Хотя был раскрыт вариант осуществления этого изобретения, специалисту в данной области техники будет понятно, что некоторые модификации входят в объем этого изобретения. По этой причине необходимо изучить следующую формулу изобретения, чтобы определить истинный объем и содержание этого изобретения.

Обнаружен избыточный поток рециркуляции отработавших газов

Наши сертифицированные механики приедут к вам · Получите справедливую и прозрачную смету заранее

РАСПИСАНИЕ P0402 ДИАГНОСТИКА

P0402 — это диагностический код неисправности (DTC) «Обнаружен чрезмерный поток рециркуляции отработавших газов». Это может произойти по нескольким причинам, и механик должен диагностировать конкретную причину срабатывания этого кода в вашей ситуации. Наши сертифицированные мобильные механики могут приехать к вам домой или в офис, чтобы выполнить

Это может произойти по нескольким причинам, и механик должен диагностировать конкретную причину срабатывания этого кода в вашей ситуации. Наши сертифицированные мобильные механики могут приехать к вам домой или в офис, чтобы выполнить

Проверьте диагностику индикатора двигателя

за $114,99

. Как только мы сможем диагностировать проблему, вам будет предоставлена предварительная стоимость рекомендуемого исправления, и вы получите скидку в размере 20 долларов США в качестве кредита на ремонт. На все наши ремонтные работы распространяется наша гарантия 12 месяцев / 12 000 миль.

| Автомобили | Оценка | Кредит на последующий ремонт | Самая ранняя доступность |

|---|---|---|---|

| Форд | 114,99 $ | 20,0 $ |

|

| Тойота | 114,99 $ | 20,0 $ |

|

| BMW | 124,99 $ | 20,0 $ |

|

РАСПИСАНИЕ P0402 ДИАГНОСТИКА

Заранее получите справедливую и прозрачную оценку

Определение кода P0402

Обнаружен избыточный поток рециркуляции отработавших газов

Что означает код P0402

P0402 — это общий код OBD-II, обнаруженный модулем управления двигателем (ECM), указывающий на то, что клапан рециркуляции отработавших газов двигателя (EGR) пропускает слишком много рециркулирующих отработавших газов, когда он получает команду на открытие поступление газов во впускной коллектор.

Что вызывает код P0402?

Клапан EGR открывается полностью или больше, чем необходимо, из-за заблокированной вакуумной диафрагмы в вакуумном обратном клапане EGR.

Датчик температуры EGR регистрирует слишком большое изменение температуры, когда клапан EGR открывается из-за частично заблокированного каталитического нейтрализатора выхлопных газов, вызывающего избыточное противодавление в системе EGR.

Клапан системы рециркуляции отработавших газов застрял в открытом положении из-за заедания или нагара, удерживающего клапан в открытом положении.

Каковы симптомы кода P0402?

- Загорится индикатор Check Engine, и код будет записан в память ECM.

- Двигатель может работать с перебоями, если клапан заедает в открытом положении.

- Система рециркуляции отработавших газов двигателя может иметь утечки выхлопных газов в датчике противодавления.

Как механик диагностирует код P0402?

Сканирует коды и документирует данные стоп-кадра для подтверждения проблемы.

Стирает коды двигателя и ETC, а также проводит дорожные испытания, чтобы убедиться, что код возвращается.

Визуально проверяет вакуумные шланги, проводку, соединения с клапаном рециркуляции отработавших газов и электромагнитным клапаном управления, а также датчик температуры рециркуляции отработавших газов и датчик противодавления.

Отсоединяет и проверяет, может ли вакуум клапана рециркуляции отработавших газов управляться клапаном, когда управляющий соленоид открывается при ускорении от легкого до среднего, а не только когда он полностью открыт.

Проверяет каталитический нейтрализатор выхлопных газов на наличие повреждений или избыточного противодавления в системе EGR.

Снимает клапан EGR и датчик температуры, чтобы проверить, не нагар удерживает ли клапан EGR в открытом положении, или выпускное отверстие EGR не заблокировано углеродом, что не позволяет клапану сбрасывать вакуум.

Распространенные ошибки при диагностике кода P0402

Замена клапана EGR без проверки датчика давления EGR, чтобы убедиться, что он может управлять открытием клапана EGR.

Перед заменой не проверить, удерживается ли клапан рециркуляции отработавших газов механически открытым куском углерода.

Насколько серьезен код P0402?

Рециркуляция отработавших газов с избыточным потоком может привести к задержке или остановке двигателя при ускорении или к очень неровной работе двигателя на холостом ходу.

Включение индикатора Check Engine приведет к тому, что автомобиль не пройдет тест на выбросы.

Если катализатор заблокирован, вызывая код, это может привести к тому, что двигатель потеряет мощность или не запустится.

Какой ремонт может исправить код P0402?

Замена заклинившего клапана рециркуляции отработавших газов

Замена сломанного катализатора в выхлопе

Замена датчика температуры EGR или очистка его от нагара для ремонта, если он регистрирует слишком большое изменение температуры

Замена клапана управления обратным давлением EGR

Код P0402 срабатывает, когда датчик температуры рециркуляции отработавших газов обнаруживает большее изменение температуры, чем по команде на открытие системы рециркуляции отработавших газов. Обычно это вызвано тем, что клапан управления обратным давлением EGR с течением времени получает сожженную диафрагму из-за противодавления выхлопных газов или из-за частично заблокированного катализатора.

Обычно это вызвано тем, что клапан управления обратным давлением EGR с течением времени получает сожженную диафрагму из-за противодавления выхлопных газов или из-за частично заблокированного катализатора.

Нужна помощь с кодом P0402?

YourMechanic предлагает сертифицированных мобильных механиков, которые приедут к вам домой или в офис для диагностики и ремонта вашего автомобиля. Получите предложение и запишитесь на прием онлайн или поговорите с консультантом по обслуживанию по телефону 1-800-701-6230.

Индикатор проверки двигателя

коды неисправностей

P0402

Залов ожидания больше нет! Наши механики приедут к вам для диагностики и исправления кода P0402.

РАСПИСАНИЕ P0402 ДИАГНОСТИКА

Получите кредит в размере 50 долларов США на последующий ремонт

Недавняя лампочка Check Engine горит на инспекционных обзорах

Отлично

(7400)

Сводка оценок

ПОСМОТРЕТЬ ОТЗЫВЫ РЯДОМ

Дэвид

13 лет опыта

393 отзыва

Запрос David

David

13 лет опыта

Запрос David

by

Шон

Chevrolet Malibu L4-2. 4L — горит индикатор Check Engine — Мариетта, Джорджия

4L — горит индикатор Check Engine — Мариетта, Джорджия

Он подробно объяснил мне все, что мне нужно было знать о моей машине. Однозначно рекомендую его для выполнения работы.

Раймонд

37 лет опыта

402 отзыва

Запрос Raymond

Raymond

37 лет опыта

Запрос Raymond

by

ЛАЙЕЛЬ

Toyota Camry L4-2.2L — горит индикатор Check Engine — Лас-Вегас, Невада

Рэймонд проделал большую работу, однако мне выставили счет за два часа работы, а он пробыл здесь менее 45 минут. следует ли ожидать этого при будущих встречах с вашим механиком?

Шейн

17 лет опыта

217 отзывов

Запрос Shane

Shane

17 лет опыта

Запрос Shane

от

Стивен

Volkswagen EuroVan V6-2.8L — горит индикатор Check Engine — Остин, Техас

Прибыл вовремя. Объяснил обнаруженные проблемы и способы их устранения. У меня есть заказанные детали, и я назначу встречу, чтобы Шейн установил детали, когда они прибудут.

У меня есть заказанные детали, и я назначу встречу, чтобы Шейн установил детали, когда они прибудут.

Константин

19 лет опыта

51 отзыв

Запрос Константин

Константин

19 лет опыта

Запрос Константин

от

Сильвия

Ford F-150 V8-4.6L — горит индикатор Check Engine — Литтлтон, Колорадо

Константин приехал рано. Был очень вежлив и профессионален. Очень рекомендую всем. Спасибо Константин.

Дом

Статьи

P0402 Код неисправности OBD-II: Обнаружен чрезмерный поток рециркуляции отработавших газов

Похожие вопросы

После лампочки «проверьте двигатель» диагностика показала P0171 и P0402

Первый код, P0171 bank-1-by-andrew-quinn) указывает на то, что двигатель работает на обедненной смеси. Этот код может указывать на что угодно: от забитых воздушных и топливных фильтров до проблем с датчиками O2 и датчиками массового расхода воздуха и прокладками впускных клапанов. Другой код,…

Этот код может указывать на что угодно: от забитых воздушных и топливных фильтров до проблем с датчиками O2 и датчиками массового расхода воздуха и прокладками впускных клапанов. Другой код,…

Как исправить или выяснить код утечки выхлопной системы P0402

Я работаю над этим.

Тряска при разгоне

Привет. Проверьте топливную систему и убедитесь, что топливная форсунка цилиндра № 2 неисправна. Код P0402 (https://www.yourmechanic.com/article/p0402-obd-ii-trouble-code-exhaust-gas-recirculation-flow-excessive-detected-by-jay-safford) означает, что EGR не работает, а код P0174 (https://www.yourmechanic.com/article/p0174-obd-ii-trouble-code-system-too-lean-bank-2-by-blake-griffin) означает, что банк 2 является обедненным. ,…

Другие статьи по теме

P0259 Код неисправности OBD-II: управление дозированием топлива впрыскивающего насоса «B»

Что означает код P0259 Модуль управления трансмиссией (PCM) распознал несоответствие в напряжении сигнала, подаваемого на электронный привод управления подачей топлива и сигнал, возвращенный от датчика управления дозированием топлива.