Перед ремонтом головки блока цилиндров двигателя ЗМЗ-40906 необходимо сначала определить ее ремонтопригодность. Головка блока цилиндров ЗМЗ-40906 является не ремонтопригодной в следующих случаях.

– Наличие пробоин, прогара и трещин на стенках камеры сгорания и разрушения перемычек между гнездами.– Износы отверстий под шейки распределительных валов более максимально допустимого значения.– Износы отверстий под гидротолкатели и гидронатяжитель свыше максимально допустимого значения.

Для замера диаметра опор распределительных валов в головке блока цилиндров двигателя ЗМЗ-40906 крышки опор, с целью их центрирования, закрепить с помощью оправки, в качестве которой допускается использовать новые гидротолкатели. При неплоскостности поверхности сопряжения головки блока цилиндров с блоком цилиндров (измеряется на контрольной плите с помощью щупа) более допустимой величины обработать поверхность до устранения дефекта, но до размера высоты головки не менее 142,7 мм.

Для проверки герметичности клапанов необходимо залить керосин поочередно во впускные и выпускные каналы головки блока цилиндров двигателя ЗМЗ-40906. Протекание керосина из-под тарелок клапанов свидетельствует об их негерметичности. «Рассухарить» клапаны с помощью специального приспособления и уложить в порядке, соответствующем расположению клапанов в головке, для последующей установки на прежние места.

Удалить нагар со снятых клапанов, который мешает полному наполнению цилиндров горючей смесью. Притереть клапаны, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А. Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла. При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно и следует сначала прошлифовать седло, а поврежденный клапан заменить новым.

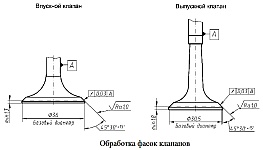

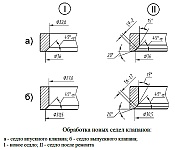

Клапаны с деформированными стержнями, значительной выработкой на торце или трещинах на тарелке также подлежат замене. Если зазор между клапаном и втулкой превышает 0,20 мм, то герметичность также не может быть восстановлена. В этом случае клапан или втулку, в зависимости от износа, следует заменить новыми. При негерметичности клапана из-за дефектов рабочей фаски клапана (износ, риски, раковины) обработать рабочую фаску клапана по размерам указанным на рисунке ниже.

Обработка фасок впускных и выпускных клапанов двигателя ЗМЗ-40906, допустимые размеры.

При этом расстояние от плоскости контрольного диаметра до плоскости тарелки не должно быть менее 1,3 мм для впускного клапана и 1,8 мм для выпускного. Если увеличенный зазор между направляющей втулкой и клапаном не может быть восстановлен заменой клапана, втулку клапана следует заменить.

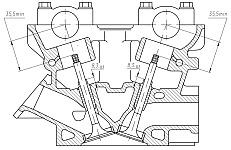

Перед выпрессовыванием направляющих втулок необходимо определить ремонтопригодность головки блока цилиндров двигателя ЗМЗ-40906. Головка блока цилиндров является ремонтопригодной, если после перешлифовки седла расстояние от оси распределительного вала до торца стержня клапана, прижатого к рабочей фаске седла, будет составлять не менее 35,5 мм. Если данное условие невыполнимо – головка блока цилиндров двигателя ЗМЗ-40906 ремонту не подлежит. При расстоянии менее 35,5 мм не будет обеспечена посадка клапана на седло в результате предельного сжатия гидротолкателя.

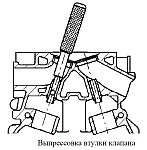

Выпрессовывание направляющей втулки производится с помощью оправки. Перед установкой направляющую втулку клапана охладить в двуокиси углерода (сухом льду) до температуры минус 40–45 градусов. А головку блока цилиндров двигателя ЗМЗ-40906 нагреть до температуры плюс 160-170 градусов. Втулки при сборке должны вставляться в гнезда головки свободно или с легким усилием до размера выступания верхнего торца втулки над телом головки 8-8,3 мм.

После установки направляющей втулки развернуть отверстие втулки под клапан и прошлифовать фаску седла, центрируя инструмент по отверстию во втулке. Обработать вспомогательные фаски под углом 20, 15, и рабочую фаску под углом 45 с учетом размера базового диаметра 36 мм или 30,5 мм и ширины фаски согласно размерам указанным на рисунке ниже.

Обработка седел новых впускных и выпускных клапанов двигателя ЗМЗ-40906.

При обработке седла обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,025 мм общих показаний индикатора, биение рабочей фаски седла относительно отверстия втулки 0,05 мм. По окончании обработки седел и притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли. Стержни клапанов перед сборкой смазать маслом, применяемым для двигателя.

Напрессовать на направляющие втулки клапанов новые маслоотражательные колпачки с помощью оправки, вставить клапаны во втулки согласно их расположению до снятия и собрать их с пружинами с помощью приспособления. Убедиться, что сухари вошли в кольцевые канавки клапанов. Рекомендуется маслоотражательные колпачки при ремонте головки блока цилиндров двигателя ЗМЗ-40906 всегда заменять новыми. С течением времени резина маслоотражательных колпачков теряет эластичность, появляются трещины и расслоения, что способствует проникновению масла в камеру сгорания и повышенному угару масла.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются нарезанием резьбы увеличенного ремонтного размера. Постановкой резьбовых ввертышей с последующим нарезанием в них резьбы нормального размера или установкой резьбовых спиральных вставок, последний способ ремонта наиболее эффективный и малотрудоемкий. При срыве резьбы под свечи зажигания более одной нитки поставить резьбовые пружинные вставки ВР141,2515 ТУ 10.16.0001.150-89.

Замерить объем камер сгорания головки блока цилиндров двигателя ЗМЗ-40906 при установленных клапанах и свечах зажигания. Объем камер сгорания должен составлять 55-57,5 см3, При этом разница объемов в одной головке должна быть не более 1,5 см3. Для приведения объема камер допускается срезать необходимый объем вытеснителей – приливов, находящихся по бокам камеры сгорания между впускными и выпускными клапанами.

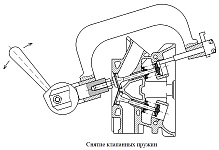

При ремонте необходимо проверить упругость клапанных пружин, так как при длительной работе их упругость падает, и нарушается кинематическая связь отдельных звеньев газораспределительного механизма. Это приведет к снижению мощности, перерасходу топлива, перебоям в работе двигателя и стукам клапанов. Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10 % от номинальных величин.

— При сжатии клапанной пружины до длины 34,7 мм усилие должно быть 251,3+-18,8 Н (25,6+-1,9 кгс).— При сжатии клапанной пружины до длины 25,7 мм усилие должно быть 490+-31,8 Н (50+-3,3 кгс).

Клапанные пружины, имеющие наработку более 200 000 километров пробега подлежат замене, независимо от результатов контроля.

При наличии трещин любого характера распределительные валы подлежат выбраковке. Поверхности опорных шеек и кулачков должны быть без задиров и глубоких раковин и не иметь износов, превышающих предельно допустимые. После проверки валов необходимо зачистить и отполировать поверхности шеек и кулачков.

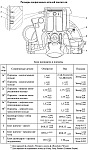

Контролируемые параметры при ремонте головки блока цилиндров двигателя ЗМЗ-40906, клапанного механизма и распределительных валов ЗМЗ-40906.

При подсборке головки блока цилиндров двигателя ЗМЗ-40906 необходимо очистить камеры сгорания и газовые каналы головки блока цилиндров от нагара и отложений, протереть и продуть сжатым воздухом.

Похожие Статьи :

auto.kombat.com.ua

Страница 1 из 5

Двигатель перед разборкой должен быть тщательно очищен от грязи. Разборку и сборку двигателя рекомендуется производить на стенде, позволяющем устанавливать двигатель в положениях, обеспечивающих свободный доступ ко всем деталям во время разборки и сборки. Разборку и сборку двигателей необходимо производить инструментом соответствующего размера (гаечные ключи, съемники, приспособления), рабочая поверхность которых должна быть в хорошем состоянии. При индивидуальном методе ремонта детали, пригодные для дальнейшей работы,

должны быть установлены на свои прежние места. Для этого такие детали, как поршни, поршневые пальцы, поршневые кольца, шатуны, вкладыши, клапаны, гидротолкатели и др., при снятии их с двигателя необходимо маркировать любым способом, не вызывающим порчу деталей (кернение, надписывание, прикрепление бирок и др.), или укладывать их на стеллажи с пронумерованными отделениями, в порядке, соответствующем их расположению на двигателе. При обезличенном методе ремонта двигателей надо помнить, что крышки шатунов с шатунами, крышки коренных подшипников с блоком цилиндров, крышки опор распределительных валов с головкой цилиндров обрабатываются в сборе, и поэтому их разукомплектовывать нельзя. Коленчатый вал, маховик и сцепление на заводе балансируются отдельно, поэтому они взаимозаменяемы. Картер сцепления обрабатывается отдельно от блока цилиндров и также взаимозаменяем. В гидронатяжителях разукомплектация корпуса с плунжером не допускается.

Разборку двигателя рекомендуется выполнять в следующем порядке:

- вынуть вилку выключения сцепления;

- снять с двигателя коробку передач;

- снять вентилятор; - снять картер сцепления и стартер;

- установить двигатель на стенд для разборки;

- ослабить болты крепления шкива наcoca охлаждающей жидкости;

- ослабить болт крепления натяжного ролика;

- ослабить натяжение ремня путем вывертывания болта перемещения натяжного ролика, снять ремень;

- отвернуть болты крепления шкива насоса охлаждающей жидкости, снять шкив, отражатель шкива;

- снять провода с наконечниками со свечей зажигания, вывернуть свечи;

- отсоединить провода высокого напряжения от разъемов катушек зажигания, снять провода в сборе с наконечниками;

- отвернуть накидные гайки со штуцеров впускной трубы и выпускного коллектора, снять трубку рециркуляции;

- отвернуть болты крепления крышки клапанов, снять крышку клапанов в сборе с катушками зажигания, болтами, скобами и шайбами;

— снять топливопровод от топливного насоса к фильтру тонкой очистки топлива;

- снять топливный насос;

- снять переднюю крышку головки цилиндров;

- снять верхний и средний успокоители цепи;

- снять крышку с прокладкой верхнего гидронатяжителя цепи;

- вынуть гидронатяжитель;

- отвернуть болт крепления звездочки распределительного вала впускных клапанов, снять эксцентрик и звездочку;

- снять приводную цепь со звездочек распределительных валов;

- снять звездочку с распределительного вала выпускных клапанов;

- отвернуть болты крепления крышек распределительных валов, снять крышки, фланцы упорные;

- снять распределительные валы;

- вынуть гидротолкатели с помощью присоса или магнита, расположить их по порядку нумерации цилиндров;

- ослабить винты хомутов шлангов подогрева впускного тракта, снять шланги со штуцеров;

- ослабить стяжной болт верхнего кронштейна генератора;

- отвернуть гайку болта крепления генератора к верхнему кронштейну, снять болт, втулку; - отвернуть гайку болта крепления генератора к нижнему кронштейну, снять генератор;

- снять шланги системы рециркуляции со штуцеров карбюратора, термовакуумного включателя, клапана рециркуляции;

- ослабить винт хомута трубки топливопровода на штуцере карбюратора, снять шланг со штуцера;

- отвернуть гайки крепления карбюратора, снять шайбы, карбюратор, прокладки, проставку;

- отвернуть гайки крепления клапана рециркуляции, снять шайбы, клапан, прокладку;

- отвернуть болт крепления фильтра тонкой очистки топлива, снять фильтр в сборе с трубками топливопроводов;

- вывернуть термовакуумный включатель;

- отвернуть гайки крепления впускной трубы, снять шайбы впускной трубы, прокладку;

- отвернуть гайки крепления выпускного коллектора, снять шайбы, выпускной коллектор, прокладки;

- ослабить хомуты шланга корпуса термостата;

- отвернуть винты крепления корпуса термостата, снять корпус, прокладку;

- вывернуть штуцер датчиков давления масла;

- отвернуть болты крепления головки блока цилиндров, снять болты с шайбами; - снять головку блока цилиндров;

|

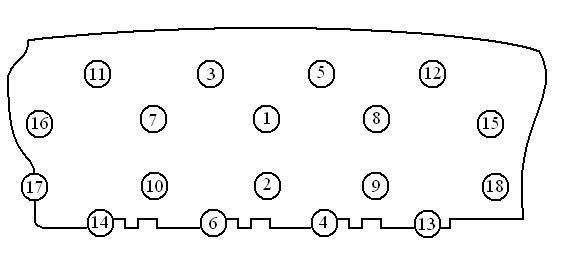

Рис. 1 |

- с помощью приспособления произвести демонтаж пружин клапанов. Чтобы тарелка пружин клапана сошла с сухарей, нужно после сжатия пружин слегка ударить рукояткой молотка по тарелке приспособления; - извлечь клапаны, расположить их по порядку нумерации цилиндров;

- съемником снять с направляющих втулок маслоотражательные колпачки. Снятие клапанов рекомендуется произвести при ремонте головки блока цилиндров;

- перевернуть двигатель масляным картером вверх; - отвернуть болты крепления усилителя картера сцепления к блоку, снять шайбы, усилитель;

- отвернуть болты и гайки крепления масляного картера, снять шайбы, масляный картер, прокладку;

- отвернуть болт крепления держателя масляного насоса на третьей крышке коренного подшипника;

- отвернуть болты крепления масляного насоса, снять масляный насос, прокладку, шестигранный валик привода масляного насоса;

- отвернуть стяжной болт коленчатого вала, снять болт, пружинную шайбу;

- с помощью приспособления снять шкив коленчатого вала;

- отвернуть болты крепления насоса охлаждающей жидкости к крышке цепи, снять болты с шайбами, насос охлаждающей жидкости, прокладку;

- отвернуть болт крепления натяжного ролика, снять натяжной ролик;

- снять крышку и прокладку гидронатяжителя первой ступени, снять гидронатяжитель;

- отвернуть болт крепления датчика синхронизации, снять датчик;

- отвернуть винты крепления крышки цепи, снять крышку, кронштейн генератора нижний;

- снять цепь второй ступени привода распределительных валов с ведущей звездочки промежуточного вала;

- расконтрить болты крепления звездочек промежуточного вала, снять звездочки, цепь;

- отвернуть болты крепления фланца промежуточного вала, снять болты с шайбами, фланец;

- отвернуть болты крепления крышки привода масляного насоса, снять крышку, прокладку;

- отвернуть гайку ведущей шестерни привода масляного насоса, снять шестерню в сборе с гайкой;

- вынуть промежуточный вал;

- выпрессовать шпонку из промежуточного вала;

- с помощью съемника снять втулку и звездочку с коленчатого вала;

- отвернуть болт крепления башмака натяжителя цепи первой ступени привода распределительных валов, снять башмак;

- отвернуть болт крепления башмака натяжителя цепи второй ступени привода распределительных валов, снять башмак;

— вывернуть удлинитель болта башмака, снять удлинитель;

- отвернуть болты крепления нижнего успокоителя цепи, снять успокоитель;

- отвернуть гайки крепления крышек первого и четвертого шатунов, снять крышки шатунов с вкладышами, вынуть вкладыши из постелей крышек шатунов;

- вынуть поршни с шатунами в сборе из первого и четвертого цилиндров;

- установить коленчатый вал так, чтобы вторая и третья шатунные шейки находились в верхнем положении, отвернуть гайки крепления крышек второго и третьего шатунов, снять крышки шатунов с вкладышами, вынуть вкладыши из постелей крышек шатунов;

- вынуть поршни с шатунами из второго и третьего цилиндров;

- вставить в шлицы ведомого диска оправку шлицевую;

- отвернуть поочередно, в несколько приемов, болты крепления нажимного диска сцепления, снять диск;

- снять ведомый диск сцепления со шлицевой оправкой;

- расконтрить болты крепления маховика, снять маховик со штифта;

- отвернуть болты крепления задней крышки, снять заднюю крышку в сборе с резиновой манжетой;

- отвернуть болты крепления крышек коренных подшипников, снять болты;

- снять крышки коренных подшипников съемником, полушайбы упорного подшипника коленчатого вала верхние;

- снять коленчатый вал, полушайбы упорного подшипника коленчатого вала нижние;

- вынуть коренные вкладыши из постелей блока цилиндров и из крышек коренных подшипников;

- установить крышки коренных подшипников в блок согласно нумерации;

- закрепить крышки коренных подшипников болтами;

- отвернуть гайку крепления датчика детонации, снять шайбу, датчик;

- отвернуть масляный фильтр;

- вывернуть из блока цилиндров сливной краник; - вынуть шатунные вкладыши из шатунов; - установить крышки шатунов на болты крепления, навернуть гайки;

autoruk.ru

Последовательность разборки механизма. Применяемые инструменты.

Для разборки и сборки газораспределительного механизма двигателя ЗМЗ-53 нужно приготовить следующие инструменты и приспособления: набор рожковых и накидных гаечных ключей, набор головок различных диаметров с воротком, динамометрический гаечный ключ, отвертку, круглогубцы, молоток, специальный съемник-рассухариватель клапанов. Перед разборкой необходимо слить из двигателя эксплуатационные жидкости (масло, антифриз или воду).

Разборку механизма газораспределения двигателя ЗМЗ-53 начинают со снятия крышек головок блоков цилиндров. Проделав эту операцию, отсоединяют впускной и выпускной трубопроводы, ослабляют затяжку гаек крепления головок блоков цилиндров, отворачивают эти гайки и осторожно снимают головки левого и правого рядов цилиндров вместе с клапанным механизмом.

Затем из соответствующих отверстий блок-картера вынимают штанги и толкатели, а следом приступают к снятию распределительного вала. Для этого снимают крышку картера распределительных шестерен, отворачивают болты крепления упорного фланца, отсоединяют привод прерывателя-распределителя зажигания и масляного насоса и осторожно вынимают распределительный вал с торца двигателя.

Дальнейшая разборка распределительного вала заключается в снятии с его резьбового конца гайки с шайбой, выпрессовке распределительной шестерни из распорного кольца и снятии ее с шейки вала, выемке сегментной шпонки из шпоночной канавки. Заключительным этапом является снятие с шейки вала распорного кольца и упорного фланца.

Следом приступают к разборке головок блоков цилиндров. Сперва демонтируют коромысла и их оси, выворачивают шпильки в верхней плоскости головок блоков цилиндров и плоскостей прилегания впускного и выпускного трубопроводов. Потом приступают к снятию клапанов. Для снятия клапана необходимо снять клапанные пружины и тарелку клапана. С этой целью используют универсальный съемник клапанов (рассухариватель), представляющий собой рычаг с двумя разрезными упорами. Один из этих упоров зацепляют за гайку, навернутую на шпильку крепления оси коромысел, а другой давит на тарелку пружины клапана. Для снятия клапана головку блока цилиндров кладут на ровную поверхность, на шпильку, ближайшую к снимаемому клапану, навинчивают гайку и поддевают под нее один упор съемника. На рычаг съемника нажимают и давят вторым его упором на тарелку пружины клапана. Клапан открывается и упирается в поверхность, на которой лежит головка. При продолжении давления на рычаг клапан остается на месте, а клапанные пружины продолжают сжиматься. Тарелка пружины опускается по штоку клапана, и при этом из углубления тарелки пружины появляются два конических сухарика, которые необходимо снять отверткой или круглогубцами. После снятия сухариков рычаг съемника плавно поднимают. При этом незакрепленная тарелка пружины клапана поднимается под ее действием, и шток клапана выходит из тарелки. После этого демонтаж клапана не представляет особого труда. Завершающий этап разборки головок блоков цилиндров – выпрессовка направляющих втулок и седел клапанов.

Дефектовка деталей.

Основными дефектами головки блока цилиндров являются трещины, коробление поверхности прилегания головок к блоку цилиндров, износ рабочих фасок седел клапанов и гнезд под них, отверстий под направляющие втулки клапанов и отверстий во втулках. Распределительный вал имеет следующие повреждения: изгиб и износ опорных шеек, шейки под распределительную шестерню, кулачков, эксцентрика, шпоночного паза и резьбы. Дефекты клапанов: трещины, выкрашивание наплавленного слоя, износ и изгиб стержня клапана, износ торца стержня и рабочей фаски.

Выбраковка деталей.

Головки блоков цилиндров после тщательной мойки осматривают. Бракуют детали, имеющие пробоины, прогар и трещины на стенках камеры сгорания, а также разрушения перемычек между гнездами. Распределительный вал бракуют при износе, не допускающем расточку ни под один из ремонтных размеров. Клапан подлежит замене при наличии трещин, коробления и выкрашивания наплавленного слоя. Штанги, имеющие надломы, бракуют.

Восстановление деталей.

Головки блока цилиндров, имеющие небольшие трещины, восстанавливают с помощью аргонодуговой сварки, так как этот метод дает более высокое качество шва и не требует применения флюса. Трещины стенок рубашки охлаждения головки цилиндров можно также заклеивать эпоксидной смолой, смешанной с отвердителем в пропорции 10:1. После устранения негерметичности головки цилиндров проверяют на гидравлическом стенде.

Коробление поверхности прилегания головки к блоку цилиндров устраняют фрезерованием. По окончании обработки плотность прилегания головки проверяют на контрольной плите, используя щуп, который не должен проходить между плоскостью разъема головки цилиндров и плитой.

Втулки клапанов с изношенными отверстиями заменяют новыми. Отверстия запрессованных новых втулок развертывают до ремонтного размера.

После выпрессовывания направляющих новых втулок клапанов осматривают отверстия под втулки и замеряют их диаметр. При износе отверстий в направляющих втулках больше допустимого их развертывают до ремонтного размера. Рабочие фаски седел клапанов шлифуют при износе более допустимого размера, а также при наличии рисок и раковин. Причем, при шлифовке седла инструмент должен быть сцентрирован по окончательно обработанному диаметру направляющей втулки.

При ослаблении посадки седла клапана в гнезде, а также при износе, превышающем предельно допустимый, седла выпрессовывают, а отверстие растачивают под седло ремонтного размера. Для запрессовки седел клапанов алюминиевую головку цилиндров (ЗМЗ – 53) нагревают до 180оС, а седла охлаждают в жидком азоте до -196оС. Седла перед запрессовкой центрируют по пальцу, установленному в отверстии направляющей втулки клапанов. Запрессовку осуществляют на прессе до упора седла в торец отверстия головки цилиндров. После замены седел клапанов их рабочие фаски шлифуют.

Восстановление распределительного вала начинают с восстановления центровых фасок. После этого проверяют изгиб вала. Биение промежуточных опорных шеек проверяют при установке вала в призмы на крайние опорные шейки. Допустимое биение определено техническими условиями. Если биение превышает допустимое значение, то вал правят под прессом. Изношенные опорные шейки шлифуют под меньший диаметр до одного из ремонтных размеров. После шлифовки шейки полируют абразивной лентой или пастой ГОИ. Изношенную шейку под распределительную шестерню можно восстановить хромированием или ожелезнением с последующим шлифованием по размеру на рабочем чертеже.

Небольшой износ кулачков устраняют шлифованием на копировально-шлифовальном станке с последующей полировкой.

При значительном износе вершину кулачка можно восстановить наплавкой сормайтом №1 с последующим предварительным шлифованием на электрошлифовальной установке и окончательной обработкой на шлифовальном станке.

Изношенный эксцентрик восстанавливают шлифованием, смещая его ось по отношению к оси шпинделя станка на эксцентриситет. Изношенную шпоночную канавку заваривают постоянным током обратной полярности, а после этого фрезеруют новую канавку.

Если повреждено более двух ниток резьбы, ее срезают и проводят электроимпульсную наплавку. После наплавки вал проверяют на наличие биения промежуточных опорных шеек и при необходимости правят. Затем подрезают торец вала до «родного» металла, обтачивают наплавленную поверхность под нужный размер и нарезают новую резьбу.

Во время работы стержень клапана изгибается. Этот дефект можно устранить его правкой на плите. При повышенном износе клапана его шлифуют на бесцентрово-шлифовальном станке до ремонтного размера. При повторном восстановлении стержни хромируют или железнят с последующим шлифованием под размер рабочего чертежа. Изношенный торец стержня и рабочую фаску клапана шлифуют до устранения следов износа. Однако следует помнить, что размер от торца стержня до кромки канавки под сухарь не должен быть менее допустимого. После шлифования рабочей фаски высота цилиндрической части головки клапана не должна быть меньше заданного ремонтного размера. Если это условие не выполнено, то клапан бракуют.

Последовательность сборки механизма.

Сборку газораспределительного механизма двигателя ЗМЗ – 53 начинают со сборки головок блоков цилиндров. Ей предшествует продувка сжатым воздухом отверстий во втулках и седлах клапанов. Перед установкой клапанов их стержни и направляющие втулки смазывают маслом. Клапаны подбирают таким образом, чтобы диаметры их стержней соответствовали диаметрам отверстий направляющих втулок. Клапаны должны плавно вращаться и перемещаться в направляющих втулках.

Для нормальной работы клапанов газораспределительного механизма необходима герметичность сопряжения седло – рабочая фаска клапана. Этого достигают путем притирки клапанов на станке или вручную. Для притирки используют пасту, основу которой составляют абразивный порошок и масло, смешанные в пропорции 1:5.

Притертые детали клапанного механизма моют и сушат. На втулки впускных клапанов надевают шайбы клапанных пружин плоской стороной к головке блока цилиндров, а на втулки выпускных – механизм вращения клапана. Затем на впускные клапаны надевают резиновые манжеты. При установке пружин на клапаны витки с меньшим шагом располагают ближе к головке цилиндров. Установку клапанов производят при помощи съемника-рассухаривателя. Для этого головку блока цилиндров кладут на ровную поверхность, а под клапан снизу кладут упор, не дающий ему опускаться. На штоки клапанов надевают тарелки. На шпильку крепления оси коромысел навинчивается гайка, под которую поддевается один упор съемника. Другой упор давит на тарелку и сжимает клапанную пружину. Когда тарелка опускается ниже канавки, находящейся в верхней части штока клапана, в эту канавку устанавливают два конических сухарика, смазанных Литолом-24 или солидолом и плавно отпускают рычаг съемника, снимая тем самым усилие сжатия пружин. При этом необходимо следить, чтобы сухарики вошли в конические отверстия тарелок клапанных пружин. После этого ввертывают шпильки в отверстия верхней плоскости и плоскости прилегания впускного и выпускного трубопроводов.

При сборке распределительного вала на его шейку устанавливают упорный фланец и распорное кольцо, а в шпоночную канавку вставляют сегментную шпонку. Потом на шейку вала надевают распределительную шестерню таким образом, чтобы ее шпоночная канавка совпала со шпонкой на валу. Затем шестерню до упора напрессовывают в распорное кольцо и проверяют легкость вращения фланца. На резьбовой конец распределительного вала надевают шайбу и закручивают до упора гайку.

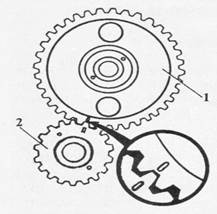

После этого распределительный вал устанавливают в блок цилиндров. Зубчатое колесо распределительного вала вводят в зацепление с шестерней коленчатого вала при совмещении меток на зубьях, контролируя зазор (рис.6). Затем к блоку цилиндров болтами прикрепляют упорный фланец распределительного вала. Проверяют осевой зазор между торцом шестерни и упорным фланцем.

Следом на шпильки в местах крепления головок блоков цилиндров надевают металлоасбестовые прокладки. Они необходимы для создания герметичности соединения блок-картер – головка блока цилиндров. Использование прокладки намного уменьшает вероятность утечки охлаждающей жидкости и газов.

Толкатели подбирают по отверстиям. Верность подбора оценивают по легкости их перемещения и вращения в соответствующих отверстиях блока. Производят сборку коромысел и их осей, устанавливают их на головку блока цилиндров. Головки блоков цилиндров надевают на шпильки их крепления к блок-картеру двигателя. Затем соединяют концы установленных в толкатели штанг с коромыслами и закрепляют стойки оси коромысел. В таком же порядке собирают вторую головку цилиндров.

Завершающий этап сборки газораспределительного механизма – затяжка гаек крепления головок цилиндров к блоку. Их необходимо затягивать в определенной последовательности, прикладывая определенный момент силы. Для этого пользуются динамометрическим ключом и изучают техническую документацию на двигатель. Последовательность затяжки гаек крепления головки к блоку цилиндров для двигателя ЗМЗ – 53 показана на рис.7. Момент затяжки этих гаек для данного двигателя составляет 73 – 79 Н . м.

После завершения данного процесса проводят регулировку зазоров в приводе клапанов газораспределительного механизма. Затем устанавливают крышку головки блока цилиндров и отправляют двигатель на испытание.

Рис.7. Последовательность затяжки гаек крепления головки к блоку цилиндров.

Проверка и испытание работы механизма.

После сборки головки цилиндров проводят испытание клапанов на герметичность. Для контроля качества притирки используют стенд. Головку цилиндров устанавливают на него и уплотняют резиновыми прокладками. После установки и зажима головки цилиндров, которая проверяется, головки клапанов смазывают сверху раствором вводно-мыльной эмульсии. Затем во внутреннюю полость головки блока цилиндров подают сжатый воздух под давлением 0,03 МПа. Воздух при этом не должен выходить из-под рабочей фаски клапана. В противном случае притирку клапанов продолжают.

Дальнейшее испытание проводят после полной сборки и установки газораспределительного механизма в блок цилиндров. Оно включает в себя обкатку на стенде сначала в холодном состоянии при принудительном вращении коленчатого вала и включении системы принудительной циркуляции масла, а затем в горячем состоянии при разных частотах вращения коленчатого вала как без нагрузки, так и с ней (с этой целью используют электрический тормоз). Если этот этап обкатки пройден успешно, данный двигатель устанавливают на автомобиль, совершают на нем пробную поездку и выписывают из ремонта.

stydopedia.ru