Глава 1. Двигатель

1. Общее устройство автомобиля

2. Общее устройство и рабочий цикл двигателя

3. Кривошипно-шатунный механизм

4. Газораспределительный механизм

5. Система охлаждения

6. Масла и смазки, применяемые в автомобилях

7. Система смазки

Глава 2. Системы питания двигателей

1. Горючая смесь для карбюраторного двигателя

2. Принцип работы простейшего карбюратора

3. Устройство и работа карбюратора

4. Система питания дизельного двигателя

5. Система питания двигателя от газобаллонной установки

6. Подача топлива, очистка воздуха, подогрев горючей смеси

Глава 3. Электрооборудование

1. Основные сведения по электротехнике

2. Аккумуляторная батарея

3. Автомобильный генератор. Реле-регулятор

4. Батарейное зажигание

5. Стартер

6. Звуковой сигнал

7. Контрольно-измерительные приборы

8. Электродвигатель отопителя

9. Освещение и световая сигнализация на автомобиле

10. Схема электрооборудования

Глава 4. Трансмиссия

1. Общее устройство

2. Сцепление

3. Коробка передач

4. Раздаточная коробка

5. Карданная передача

6. Главная передача

7. Дифференциал и полуоси

8. Передний ведущий мост

Глава 5. Ходовая часть

1. Рама

2. Передняя ось

3. Задняя ось

4. Подвеска автомобиля

5. Амортизаторы

6. Колеса

7. Автомобильные шины

Глава 6. Рулевое управление

1. Рулевой механизм

2. Рулевой привод

3. Эксплуатационные регулировки рулевого управления

Глава 7. Тормозная система

1. Общие сведения

2. Гидравлический привод тормозов

3. Пневматический привод тормозов

4. Стояночный тормоз

5. Особенности тормозной системы автомобиля КамАЗ

6. Эксплуатационные регулировки тормозных механизмов и их приводов

Глава 8. Кузов и дополнительное оборудование. Автомобили-самосвалы. Прицепы

1. Кузов

2. Дополнительное оборудование

3. Подъемный механизм платформы автомобиля-самосвала

4. Прицепы

РАЗДЕЛ 2. Основы эксплуатации и техническое обслуживание автомобиля

Глава 1. Основы эксплуатации

1. Подвижной состав автомобильного транспорта

2. Автопоезда

3. Специализированные автомобили

4. Подготовка к работе на линии. Перевозка грузов и пассажиров

5. Показатели работы автомобильного транспорта

6. Классификация грузов

7. Правила технического содержания подвижного состава

8. Обкатка автомобиля

9. Нормы расхода топлива и смазочных материалов

10. Диспетчерское руководство работой подвижного состава

11. Охрана труда на автомобильном транспорте

12. Техника безопасности при работе с аккумуляторными батареями, электроинструментом, при монтаже и демонтаже шин

13. Техника безопасности при работе с подъемным механизмом, сцепке и буксировке, при вытаскивании застрявшего автомобиля

1. Дефекты и износы деталей

2. Основные сведения по техническому обслуживанию и ремонту автомобиля

3. Диагностирование технического состояния

4. Техническое обслуживание двигателя, систем охлаждения и смазки

5. Техническое обслуживание системы питания карбюраторного двигателя

6. Техническое обслуживание системы питания газобаллонного автомобиля

7. Техническое обслуживание системы питания дизельного двигателя

8. Техническое обслуживание приборов электрооборудования

9. Техническое обслуживание трансмиссии и ходовой части автомобиля

10. Техническое обслуживание рулевого управления

11. Техническое обслуживание тормозной системы

studfiles.net

Введение

Вопросы контроля и оценки технического состояния судовых технических средств имеют большое значение при решении задач технической эксплуатации. Особую актуальность они приобретают при эксплуатации судна в системе технического обслуживании и ремонта по состоянию Своевременное обнаружение и устранение дефектов обеспечивает безотказную и долговечную работу судовых технических средств и надежную эксплуатацию судна в целом.

Двигатель “Sulzer” RND 68 применяется на судне White Purl, перевозящий сжижений газ, в качестве главной энергетической установки. Втулка цилиндра совместно с поршнем и крышкой цилиндра образует камеру сгорания двигателя. В процессе эксплуатации втулка подвергается термомеханическому и абразивному изнашиванию, в результате чего внутренний диаметр втулки увеличивается и, следовательно, увеличивается зазор между втулкой цилиндра и поршнем, что приводит к изменению выходных параметров двигателя и, в конечном счете, к его отказу.

В ходе выполнения задания осуществляется оценка технического состояния и назначается технология восстановления втулки цилиндра двигателя RND 68.

При оценке технического состояния описывается применяемый измерительный инструмент и оборудование, даются схема измерений и таблица замеров.

Расчетно-графическое задание включает пояснительную записку на 10 листах формата А4 и рабочий чертеж втулки цилиндра двигателя RND 68 на 1 листе формата А0.

Техническая характеристика двигателя “Sulzer” RND 68

Двигатель Sulzer RND 68 является 2-х тактным, малооборотным, реверсивным, крейцкопфный с газотурбонаддувом.

Основные характеристики

1.Номинальная мощность - 1240 кВт.

2.Частота вращения – 150 мин-1.

3.Диметр цилиндра – 680 мм

4.Ход поршня – 1250 мм

5.Среднее эффективное давление – 1,09 Мпа.

6.Удельный эффективный расход топлива – 209 г/кВт. ч

7.Средний расход смазочного масла – 0,9-1,5 г/кВт. Ч

Втулка цилиндра двигателя Sulzer RND 68 изготовлена из специального чугуна. близкого по составу к СЧ 25 химический состав и механические свойства представлены ниже.

Массовая доля в %

|

Углерод |

Кремний |

Марганец |

Сера |

Фосфор |

|

|

1,4-2,2 |

0,7-1,0 |

0,2 |

0,15 |

Механические свойства чугуна СЧ 25

|

Предел прочности при растяжении, кгс/мм2 (Н/мм2), не менее |

Предел прочности при изгибе, кгс/мм2 (Н/мм2) не менее |

Твердость по Бринеллю, НВ |

|

25 (250) |

44 (440) |

190…230 |

Оценка технического состояния втулки цилиндра двигателя “Sulzer” RND 68

Визуальным осмотром определяем состояние рабочей поверхности втулки цилиндра на наличие внешних дефектов.

Измерения выполняются с помощью микрометрического или индикаторного нутромера.

Измерительный инструмент должен быть подготовлен к использованию в соответствии с прилагаемой к нему инструкцией (очищен от загрязнений, проверена его точность по калибру).

Измерения выполняются минимум по трем сечениям в двух взаимно перпендикулярных плоскостях, в плоскости, проходящей через ось коленчатого вала, и в плоскости, перпендикулярной оси коленчатого вала. Крайние сечения назначаются на расстоянии 15-20 мм от начала рабочей части втулки. Средние сечения в общем случае назначаются на равном расстоянии друг от друга и от крайних сечений (в среднем через 150-250мм). Схема измерений показана на рисунке 1.

Рисунок 1

Схема измерения втулки цилиндра ДВС

Таблица 1.

|

Замеры втулки по сечениям |

Замер втулки, мм |

Эллиптичность, мм |

Допустимые величины, мм |

||

|

А-А |

Б-Б |

||||

|

1-1 |

677,3 |

679,9 |

1,3 |

Эллиптичность |

1,25 |

|

2-2 |

678,0 |

679,7 |

0,85 |

Конусообразность |

1,19 |

|

3-3 |

679,5 |

677,2 |

1,15 |

Наибольший диаметральный износ втулки |

|

|

4-4 |

678,3 |

679,9 |

0,8 |

Монтажный зазор |

-- |

|

5-5 |

679,8 |

679,6 |

0,05 |

Предельный зазор |

3 |

|

Конусообразность (бочкообразность, седлообразность), мм |

1,25 |

1,35 |

|||

Заключение: Фактические размеры рабочей поверхности втулки Ø680 достигли допустимых значений, на рабочей поверхности имеются риски и задиры. Отклонение формы (эллиптичность 1,3 мм) превысило предельно допустимых значений 1,25мм. Требуется восстановление втулки цилиндра.

Восстановление втулки цилиндра двигателя “Sulzer” RND 68

По результатам оценки технического состояния необходимо восстановление втулки цилиндра на ремонтный размер.

Восстановление внутренней рабочей поверхности втулки в условиях судоремонтного завода осуществляется шлифованием на токарном станке с применением хромирования в качестве упрочнения. Упрочнение применяется в целях увеличения износостойкости рабочей поверхности и, как результат, увеличение долговечности работы двигателя. При этом, лучшими характеристиками в процессе эксплуатации обладает пористое хромирование. Учитывая, что толщина хромового покрытия, как правило, не превышает 0,3 мм (нанесение покрытия большей толщины экономически невыгодно, а также с увеличением толщины покрытия ухудшается адгезия основного и наносимого материалов).

Технология восстановления включает следующие операции:

1.Шлифование внутренней рабочей поверхности на размер Ø 677,0 мм для восстановления геометрии и устранения поверхностных дефектов (рисок, задиров).

2. Подготовить втулку под хромирование: обезжирить, промыть; на поверхности, не подлежащие хромированию, нанести защитное покрытие.

3. Произвести хромирование внутренней рабочей поверхности толщиной 0,15 мм.

4. Шлифовать внутреннюю рабочую поверхность втулки выдерживая размер Ø 677,3 мм с припуском на хонингование 0,05 мм.

5. Хонинговать внутреннюю рабочую поверхность выдерживая размеры Ø 677,25 мм.

6. Подготовит втулку для гидравлических испытаний, испытать (давление:

kursoviki.org

По требованию директив Нового подхода, производитель обязан разработать и предоставить техническую документацию (или технический файл Technical File), содержащий определенную информацию, чтобы продемонстрировать соответствие продукции требованиям директивы или директив, если продукция подпадает под требования более чем одной директивы..

В решении 90/683/EEC от 13 декабря 1990 года установлено, что важнейшей задачей из процедуры оценки соответствия является предоставление органам государственной власти доказательства того, что продукт, поставляемый на рынок Европейского Союза, соответствовал требованиям по безопасности, что отражается в документации, которая входит в технический файл.

Детали, включенные в техническую документацию всегда зависят от природы продукта и от того, какая техническая документация должна быть включена, для того, чтобы продемонстрировать соответствие продукта требованиям европейского технического законодательства, в том числе гармонизированным стандартам, если производитель их применял.

Как правило, для инспекционных (надзорных) органов Европейского Союза, технический файл состоит из двух частей:

-первая часть (А) включает в себя резюме основных технических данных, имеющих отношение к процедурам оценки соответствия, в том числе, наименование и адрес изготовителя и идентификации продукта, перечня гармонизированных стандартов или решений, которые были приняты для удовлетворения основных требований, описание продукта, инструкции по эксплуатации, общие чертежи продукта.

-вторая часть (B) состоит из полного файла, содержащего все протоколы испытаний, информация о состоянии руководство по качеству, планы, описания продуктов и процессов, применявшиеся гармонизированные стандарты, если настоящие стандарты применялись, конструкторская документация, пояснения к чертежам и схемам и прочие документы.

В случае, если производитель не в состоянии произвести разбивку технической документации на две части, инспекционные органы могут потребовать полную техническую документацию или ту часть документации, в соответствии с требованиями целей проверки.

Техническая документация должна находиться у Уполномоченного представителя (желательно) производителя на территории Европейского сообщества, начинается с момента размещения продукта на рынке Сообщества, независимо от географического происхождения продукта. Если производитель не в Европейском сообществе и не имеет представителя в Сообществе, лицо, размещающее изделие на рынке Сообщества должны взять на себя эту обязанность.

Любое лицо, ответственное за размещение продукта на рынке ЕС, но не владеющее технической документацией, должны быть способны сообщить надзорным органам о местонахождения технического файла, (как можно скорее) по запросу национальных властей.

Если компетентные органы в государстве-члене Европейского Союза запросили техническую документацию, первая часть технической документации (части А) должны быть доступны немедленно. Дополнительное разумное время должно быть предоставлено для представления второй части (часть В) файла.

Если конкретная директива ЕС не содержит конкретные положения, касающиеся языка файла, требования государств-членов Европейского Союза должны быть оценены на основании статьи 30 Договора о ЕЭС на индивидуальной основе, принимая во внимание пропорциональность своих требований. Государство-член ЕС может потребовать первую часть технической документации на своем официальном языке, но не следует делать это, если национальные власти могут понять файл или его содержимое на другом языке, как правило на английском. Надзорные власти могут определить срок по переводу полного технического файла, в том числе аккредитованного переводчика, который признается надзорными органами.

Решение 90/683 / EEC (Приложение II) подчеркивает необходимость обеспечения правовой защиты конфиденциальной информации. Никаких исключений не может быть сделано, чтобы этот очень важный принцип был нарушен и который государства-члены ЕС должны строго соблюдать. С этой целью государства-члены ЕС должны обеспечить, чтобы все участвующие в проведении оценок, инспекций и надзора, имеющие доступ к содержанию технической документации, обязаны хранить профессиональную и коммерческую тайну, точные правила, в случае необходимости, должны быть установлены государствами-членами ЕС, чтобы гарантировать эту конфиденциальность. Это относится, в частности к органам уведомления, которые должны гарантировать, что эти органы соблюдают конфиденциальность. Конфиденциальность также упоминается в EN 45000 серии стандартов, которые служат в качестве эталонов для уведомления органов государствами-членами Европейского Союз.

Компания Center for Testing and European Certification выполняет следующие работы для производителей различной продукции при размещении на рынке ЕС:

-информативно-техническое обеспечение проектов, в том числе машиностроение;

-анализ проектно-конструкторской документации – электротехнические изделия и машиностроение;

-разработка технических условий;

-разработка технических паспортов;

-подготовка руководства пользователей и другие инструкции, относящиеся к установке и обслуживанию оборудования;

-подготовка отчета по анализу потенциальных рисков, рекомендации по снижению потенциальных рисков;

-меры по обеспечению постоянства соответствия для серийно производимых машин;

ctec.lv

3. Кривошипно-шатунный механизм

Кривошипно-шатунный механизм воспринимает давление газов при такте сгорание — расширение и преобразовывает прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Кривошипно-шатунный. механизм состоит из блока цилиндров с картером, головки цилиндров, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Блок цилиндров является основной деталью двигателя, к которой крепятся все механизмы и детали.

Цилиндры в блоках изучаемых двигателей расположены V-образно в два ряда под углом 90° .

Блоки цилиндров отливают из чугуна (ЗИЛ-130, КамАЗ) или алюминиевого сплава (ЗМЗ-53). В той же отливке выполнены картер и стенки полости охлаждения, окружающие цилиндры двигателя.

В блоках изучаемых двигателей устанавливают вставные гильзы, омываемые охлаждающей жидкостью. Внутренняя поверхность гильзы служит направляющей для поршней. Гильзу растачивают под требуемый размер и шлифуют. Гильзы, омываемые охлаждающей жидкостью, называются мокрыми. Они в нижней части имеют уплотняющие кольца из специальной резины (ЗИЛ-130 и КамАЗ-740) или медные (ЗМЗ-53). Вверху уплотнение гильз достигается за счет прокладки головки цилиндров.

Блок цилиндров V-образного двигателя ЗИЛ-130 и ЗМЗ-53 вверху закрыт двумя головками из алюминиевого сплава. В двигателе КамАЗ-740 каждый цилиндр имеет

свою головку. В головке цилиндров двигателей ЗИЛ-130 и ЗМЗ-53 размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания. Для охлаждения камер сгорания в головке вокруг них выполнена специальная полость.

На головке цилиндров закреплены детали газораспределительного механизма. В головке цилиндров выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и головкой цилиндров установлена прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Прокладка должна быть прочной, жаростойкой и эластичной. В двигателе ЗИЛ-130 и ЗМЗ-53 она сталеасбестовая, в 'КамАЗ-740 — из стали. Для уплотнения стальной прокладки в расточку на нижней плоскости головки цилиндра запрессовано стальное кольцо с острым выступом.

В двигателе ЗМЗ-53 гильзы цилиндров в верхней части удерживаются только головкой цилиндров, поэтому при сборке необходимо подбирать комплект медных уп-лотннтельных колец нижней части гильзы так, чтобы гильза выступала над плоскостью разъема блока и головки цилиндров на. 0,02 ... 0;09 мм . Головка цилиндров сверху закрыта штампованной крышкой. Между крышой и головкой устанавливают прокладки из маслоустойчивой резины. Головка цилиндра двигателя КамАЗ закрыта алюминиевой крышкой, уплотненной прокладкой.

Снизу картер двигателя закрыт поддоном, выштампованным из листовой стали. Поддон защищает картер от попадания пыли и грязи и используется в качестве резервуара для масла.

Штампованный поддон крепится к плоскости разъема болтами, а для обеспечения герметичности соединения применяют прокладки из картона или из клееной пробковой крошки.

Во время работы двигателя в картер проникают газы, что может повлечь за собой повышение давления, прорыв прокладок и вытекание масла. Чтобы не допустить этого, картер через специальную трубку (сапун) сообщается с атмосферой.

Поршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава . В верхней части поршня расположена головка с канавками, в которые вставлены поршневые кольца.

Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и зеркалом ' цилиндра не будет . необходимого зазора, заклинится в цилиндре, и двигатель прекратит работу. Однако большой зазор между поршнем и зеркалом цилиндра также нежелателен, так как это приводит к прорыву части газов в картер двигателя, падению давления в цилиндре и уменьшению мощности двигателя. Чтобы поршень не заклинивался при прогретом двигателе, головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью его в плоскости, перпендикулярной поршневому пальцу. На юбке поршня может быть разрез. Благодаря овальной форме и разрезу юбки предотвращается заклинивание поршня.

Общее устройство поршней всех изучаемых двигателей принципиально одинаковое, но каждый из них отличается диаметром и рядом особенностей, присущих только данному двигателю. Например, в головке поршня двигателя ЗИЛ-130 залито чугунное кольцо, в котором сделана канавка под верхнее компрессионное кольцо. Такая конструкция способствует уменьшению износа канавки под поршневое кольцо.

В днище поршня двигателя КамАЗ-740 выполнена камера сгорания. Головка имеет вставку из жаропрочного чугуна под верхнее компрессионное кольцо и коллоидно-графитовое покрытие юбки.

Для правильной сборки поршня с шатуном на днищах головок большинства поршней выбита стрелка с надписью «Вперед», а на боковых поверхностях поршней двигателей ЗМЗ-53 выполнена надпись «Назад».

Поршни двигателей ЗИЛ-130 и ЗМЗ-53 после механической обработки покрывают оловом, что способствует лучшей приработке и уменьшению износа их в первоначальный период работы двигателя.

Поршневые кольца, применяемые в двигателях, подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла с зеркала цилиндров и не допускают проникновения масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок) ().

При установке поршня в цилиндр поршневое кольцо предварительно сжимают, в результате чего обеспечивается его плотное прилегание к зеркалу цилиндра при разжатии. На кольцах имеются фаски, за счет которых кольцо несколько перекашивается и быстрее притирается к зеркалу цилиндра, и уменьшается насосное действие колец.

Количество колец, устанавливаемых на поршнях изучаемых двигателей, неодинаковое. На поршнях двигателей ЗИЛ-130 три компрессионных кольца, два верхних хромированы по поверхности, соприкасающейся с гильзой.

В двигателях ЗМЗ-53 и КамАЗ-740 по два компрессионных кольца. Рабочая поверхность нижнего компрессионного кольца двигателя КамАЗ-740 покрыта молибденом.

Маслосъемных колец в изучаемых двигателях по одному. Маслосъемное кольцо собрано из четырех отдельных элементов — двух тонких стальных разрезных колец и двух гофрированных стальных расширителей (осевого и радиального).

На двигателе КамАЗ маслосъемное кольцо коробчатого сечения с витым пружинным расширителем. При установке колец на поршень их замки следует размещать в разные стороны.

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена нагревом током высокой частоты.

На изучаемых двигателях применяются «плавающие» пальцы, т. е. такие, которые могут свободно поворачиваться как в верхней головке шатуна, так и в бобышках поршня, что способствует равномерному износу пальца..

Во избежание задиров цилиндров при выходе пальца из бобышек осевое перемещение его ограничивается двумя разрезными стальными кольцами, установленными в выточках в бобышках поршня.

Шатун служит для соединения коленчатого вала с поршнем. Через шатун давление на поршень при рабочем ходе передается на коленчатый вал.

В двигателе КамАЗ затяжку гаек производят до удлинения шатунных болтов на 0,25 ... 0,27 мм. На стержне шатуна выштампован номер детали, а на крышке метка. Номер на шатуне и метка на его крышке всегда должны быть обращены в одну сторону. К верхней и нижней головкам шатуна подводится масло: к нижней головке — через канал в коленчатом валу, а к верхней — через прорезь. Из нижней головки шатуна масло через, отверстие выбрызгивается на стенки цилиндров.

В изучаемых двигателях на одной шатунной шейке коленчатого вала закреплено по два шатуна. Для правильной их сборки с поршнями нужно помнить, что шатуны правого ряда цилиндров собраны с поршнями так, что номер на шатуне обращен назад по ходу автомобиля , а левого ряда — вперед, т. е. совпадает с надписью на поршне.

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент, который затем через маховик передается агрегатам трансмиссии.

В двигателях ЗИЛ-130 и КамАЗ-740 коленчатый вал стальной, а в ЗМЗ-53 — отлит из высокопрочного чугуна.

Коленчатый вал состоит из шатунных и коренных шлифованных шеек, щек и противовесов. На переднем конце вала имеется углубление для шпонки распределительной шестерни и шкива привода вентилятора, а также нарезное отверстие для крепления храповика; задняя часть вала выполнена в виде фланца, к которому болтами прикреплен маховик. В углублении задней торцевой части коленчатого вала расположен подшипник ведущего вала коробки передач.

Количество и расположение шатунных шеек коленчатого вала зависит от числа цилиндров. В V-образном двигателе количество шатунных шеек в два раза меньше числа цилиндров, так как на одну шатунную шейку вала установлено по два шатуна — один левого1 и другой правого рядов цилиндров.

В восьмицилиндровых V-образных двигателях коленчатые валы имеют по четыре шатунных шейки, расположенных под углом в 90°.

В изучаемых двигателях число коренных шеек коленчатого вала на одну больше, чем шатунных, т. е. каждая шатунная шейка с двух сторон имеет коренную. Такие коленчатые валы называют полноопорными.

Коренные и шатунные шейки коленчатого вала соединены между собой щеками.

Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Для. повышения твердости и увеличения срока службы поверхность коренных и шатунных шеек стальных валов закаливают нагревом токами высокой частоты.

Коренные и шатунные шейки вала соединены каналами (сверлениями) в щеках вала. Эти каналы предназначены для подвода масла от коренных подшипников к шатунным.

В каждой шатунной шейке вала имеется полость, которая выполняет роль грязеуловителя. Сюда поступает масло от коренных шеек. При вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенке грязеуловителя, а к шатунным шейкам поступает очищенное масло. Очистка грузеуловителей осуществляется через завернутые в их торцах резьбовые пробки только при разборке двигателя.

Перемещение вала в продольном направлении ограничивается упорными сталебаббитовыми шайбами, которые расположены по обе стороны первого коренного подшипника или четырьмя сталеалюминиевыми полукольцами, установленными в выточке задней коренной опоры (КамАЗ-740). В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

На переднем конце вала установлен резиновый самоподжимный сальник, а на заднем конце выполнена мас-лосгонная резьба или маслоотражательный буртик.

В заднем коренном подшипнике сделаны маслоуло-вительные каналы, в которые сбрасывается масло с маслосгонной резьбы или маслоотражательного буртика и установлен сальник, состоящий из двух кусков асбестового шнура.

Шатунные и коренные подшипники. В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения коренные шейки, как и шатунные, расположены в подшипниках скольжения, которые выполнены в виде вкладышей, аналогичных шатунным. Вкладыши каждого коренного или шатунного подшипника состоят из двух половинок, устанавливаемых в нижней разъемной головке шатуна и в гнезде блока и крышке коренного подшипника. От провертывания вкладыши удерживаются выступом, входящим в паз шатунного или коренного подшипника. Крышки коренных подшипников закреплены при помощи болтов и гаек, которые для предотвращения от самоотвертывания зашплинтованы проволокой либо застопорены замковыми пластинами.

В двигателе ЗМЗ-53 для предотвращения заклинивания коленчатого вала в коренных подшипниках блока (изготовленного из алюминиевого сплава), что имеет место при низких температурах, крышки коренных подшипников выполнены из чугуна.

Маховик уменьшает неравномерность работы двигателя, выводит поршни из мертвых точек, облегчает пуск двигателя и способствует плавному троганшо автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленчатого вала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом. Для предотвращения нарушения балансировки при разборке двигателя маховик установлен на несимметрично расположенные штифты или болты. На ободе маховика двигателя КамАЗ-740 имеется углубление для определения в. м. т. поршня первого цилиндра при установке топливного насоса высокого давления. Зубчатый венец, напрессованный на маховик, служит для запуска двигателя стартером.

Картер двигателя, отлитый заодно с блоком цилиндров, является базисной (основной) деталью. К картеру крепятся детали кривошипно-шатунного и газораспределительного механизмов. Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала и опорных шеек распределительного вала. В двигателе КамАЗ-740 картерная часть блока связана с крышками коренных подшипников поперечными болтами — стяжками, что увеличивает жесткость картера. Снизу картер закрыт поддоном, выштампованным из тонкого стального листа.

Поддон является резервуаром для масла и в то же время защищает детали двигателя от пыли и грязи. В нижней части поддона предусмотрено отверстие для выпуска масла, закрываемое резьбовой пробкой. Поддон прикреплен к картеру болтами. Чтобы не было утечки масла, между поддоном и картером установлены прокладки и резиновые уплотнители.

Крепление двигателя к раме должно быть надежным и в то же время обеспечивать смягчение толчков, возникающих при работе двигателя и движении автомобиля. Каждый элемент крепления состоит из одной или двух резиновых подушек, стальных шайб, втулок и болтов. Двигатели могут быть закреплены к раме в трех или четырех точках

Двигатель ЗИЛ-130 крепится в трех точках, а ЗМЗ-53 и КамАЗ-740 — в четырех.

Двигатель ЗМЗ-53 крепится к раме болтами — спереди на двух резиновых подушках, подложенных под кронштейны, привернутые к блоку цилиндров, а сзади — на двух резиновых подушках, подложенных под приливы картера сцепления. В этом двигателе передние опоры принимают на себя также продольные усилия, возникающие при торможении, трогании автомобиля и выключении сцепления.

У двигателя ЗИЛ-130 задние опоры устроены также, как у двигателя ЗМЗ-53, а передней опорой является кронштейн, установленный под крышкой распределительных шестерен. Силовой агрегат автомобиля КамАЗ-5320 крепится в четырех точках: передняя опора, две задние и одна поддерживающая.

Контрольные вопросы:

1.Назначение и состав КШМ.

2.Назначение поршня, его устройство.

3.Поршневые кольца, пальцы,шатун. Назначение. Устройство.

4.Назначение, устройство и принцип работы коленвала.

5.Маховик,картер, поддон.Назначение. устройство.

studfiles.net

Под эксплуатацией машины понимают стадию ее жизненного цикла, на которой реализуется, поддерживается и восстанавливается ее качество.

Различают производственную и техническую эксплуатацию. Техническая эксплуатация машин как область практической деятельности — это комплекс технических, экономических, организационных и других мероприятий, обеспечивающих поддержание машин в работоспособном, исправном состоянии, предупреждение их простоев из-за технических неисправностей.

Техническая эксплуатация машин как наука определяет пути и методы наиболее эффективного управления техническим состоянием машин с целью обеспечения их высокопроизводительной и надежной работы при наименьших материальных и трудовых затратах.

Техническая эксплуатация включает в себя обкатку, ТО, диагностирование, ремонт, хранение, технические осмотры и обеспечение машин эксплуатационными материалами.

Для осуществления технической эксплуатации необходимо иметь производственную базу, включающую здания, сооружения, технические устройства, в том числе станки, приборы, инструмент, а также запасные части и эксплуатационные материалы.

Техническая эксплуатация машин организуется регламентируется государственными стандартами (ГОСТ) и отраслевыми нормативными документами. Так, ГОСТ 27388 — 87 (с изменениями 1990 г.) определяет номенклатуру эксплуатационных документов сельскохозяйственной техники, в которую входят такие документы, как инструкция по эксплуатации (для оператора), руководство по эксплуатации, паспорт, сервисная книжка, инструкция по ТО и комплект учебно-методических плакатов по устройству, ТО и Р машин.

Руководящим техническим материалом РТМ 10.16.0001.018—95 «Нормативно-техническая документация на техническое обслуживание и ремонт техники. Номенклатура, общие требования к построению и оформлению» определяется перечень документов по технической эксплуатации и ремонту. Применительно к ТО сельскохозяйственной техники в РТМ 10.16.0001.018—95 указаны инструкция по досборке, регулированию и обкатке изделия и руководство по ТО, которыми должны руководствоваться все предприятия, использующие сельскохозяйственную технику и осуществляющие технический сервис.

Работоспособность машин в первую очередь зависит от скорости изменения параметров их технического состояния, стабильности и продолжительности сохранения значений этих параметров в заданных допустимых пределах.

Наиболее перспективный и радикальный путь обеспечения высокой работоспособности — это улучшение физико-механических свойств материалов деталей и конструкции машины. Применение износостойких материалов, точная обработка деталей, использование улучшенных уплотнений, фильтров и других устройств снижают скорость изнашивания поверхностей трения, увеличивают надежность и ресурс машины.

Обеспечение работоспособности машин при их технической эксплуатации достигается применением оптимальных допускаемых значений параметров и периодичности ТО, своевременным и качественным выполнением всех операций ТО и Р, предупредительной заменой деталей, которые могут отказать в предстоящий период работы. В результате увеличивается наработка между отказами, уменьшается средняя скорость изменения параметров состояния машины.

Третий путь обеспечения работоспособности заключается в высококвалифицированном использовании машин в процессе производственной эксплуатации. Правильное технологическое регулирование машины, плавное изменение ее движения в работе, уменьшение случаев ее перегрузки, правильное маневрирование режимом работы, заправка машин топливом механизированным способом — все это создает благоприятные условия бесперебойной эксплуатации машины, высокого коэффициента ее готовности.

studfiles.net

Министерство транспорта РФ

МОРСКОЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

имени адмирала Г. И. Невельского

Кафедра СДВС

Лабораторная работа 3

По дисциплине “Судовые двигатели внутреннего сгорания”

ДИНАМИЧЕСКАЯ РЕГУЛИРОВКА СУДОВОЙ ДИЗЕЛЬНОЙ УСТАНОВКИ

Руководитель работы преподаватель

Кучеров В. Н.

Выполнил курсант 0351 гр.

Ишуков П. С.

Владивосток 2008

Цель работы:Научиться анализировать организацию рабочего процесса и распределения нагрузки по цилиндрам судового дизеля.

Задача регулирования судовой дизельной установки- обеспечить получение от двигателя заданной мощности при равномерном распределении нагрузки по цилиндрам, высокой экономичности и надёжности в работе. Динамическая регулировка выполняется по энергетическим параметрам рабочего процесса, полученным при номинальных или близких к ним значениях мощности и частоты вращения. Необходимость такой регулировки обусловлена применением разных сортов топлива, отсутствием идентичности в воздухоснабжении отдельных цилиндров, различием гидравлических характеристик отдельных элементов топливоподачи, разным техническим состоянием Ц.П.Г. Проверку регулировки дизеля производят: периодически, но не реже 1 раза в месяц; при обнаружении ненормальностей в работе цилиндров; после регулировки или замены Т.Н.В.Д., форсунки.

Динамическая регулировка сводится к проверке и доведению энергоэкономических параметров рабочего процесса до значений, указанных в инструкции по эксплуатации дизеля. К регулируемым параметрам относятся: среднее давление по времени Pt; индикаторное давление Pi; давление конца сжатия Pc; максимальное давление сгорания Pz; температура выхлопных газов по цилиндрам tвг; а также средняя температура газов перед турбиной tт.

1.Среднее индикаторное давление характеризует нагрузку цилиндра и является функцией многих эксплуатационных параметров. Пи прочих равных Рi зависит только от цикловой подачи топлива( для увеличения Рi увеличивают подачу топлива).

Среднее индикаторное давление находят по индикаторным диаграммам. Снятие индикаторных диаграмм для рабочего процесса и определения давления в цилиндре(Рi, Рz, Pc) называется индицированием двигателя. Для индицирования двигателя применяют различные индикаторные( механические, электрические, пневмоэлектрические).В судовой практике наиболее распространение получил механический индикатор с винтовой пружиной(типа «МАЙГАК»).

В эксплуатации судовых дизелей, как правило, снимают следующие виды индикаторных диаграмм: нормальные, сжатия, газообмена, диаграммы-гребёнки и развёрнутые. Следует заметить, что индицирование судового дизеля должно производится при следующих условиях: судно должно следовать прямым курсом без перекладки руля; режим работы двигателя должен быть установившимся, частота вращения и нагрузка должны быть постоянными(для главных двигателей колебание частоты вращения не должно превышать 2,5% среднего значения при отключенном всережимном регуляторе).

Нормальные индикаторные диаграммы(а),(с главных судовых дизелей) служат для определения индикаторного давления и затем мощности Ni.

Диаграммы сжатия. (б), используются для проверки индикаторного привода. При правильно отрегулированном индикаторном приводе линия сжатия и линия привода совпадают. По ним определяется давление Рс и можно также оценить герметичность поршневых колец по величине площадки между линиями сжатия и расширения.

Диаграммы гребёнки.(в), позволяют определить давление в конце сжатия и максимальное давление сгорания на двигателях, не имеющих индикаторных приводов.

Развёрнутые диаграммы. Служат для анализа процесса сгорания, а также для определения Рi.

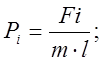

Среднее индикаторное давление определяют при использовании нормальной индикаторной диаграммы по формуле:

Площадь индикаторной диаграммы (Fi) измеряют планиметром. Длину диаграммы(L) замеряют между касательными к крайним точкам контура диаграммы, которые проводятся перпендикулярно атмосферной линии. Наиболее точно величина Рi определяется по развёрнутой индикаторной диаграмме, полученной с помощью специального измерительного комплекса. В данном комплексе для индицирования двигателя применяют пьезоэлектрические, ёмкостные, тензометрические и пневмоэлектрические датчики. Рабочий процесс записывается на осциллографе.

2.Среднее давление по времени. Как и Рi, от цикловой подачи топлива. Для измерения Рt служат пиметры, разделяющиеся по конструкции на механические и пневматические.

3.Давление в конце сжатия Рс зависит от состояния поршневых колец и степени сжатия двигателя. Величину Рс определяют по максиметру, либо по индикаторной диаграмме при выключенной подаче топлива в цилиндр.

Регулировка Рс производится изменением толщины прокладки под цилиндровой крышкой или под корпусами крейцкопфных подшипников, или «компрессионной» прокладкой под пяткой шатуна.

4.Максимальное давление сгорания обусловлено давлением Рс, цикловой подачей топлива и углом опережения подачи топлива(Рz возрастает при увеличении Рс, gц,  .).

.).

Для определения Рz используют механические индикаторы и манометрические приборы - максиметры.

| Ц № | 1 | 2 | 3 | 4 |

| Ср. давление | 4 | 4,1 | 4,1 | 4,1 |

| Pmax | 39 | 39 | 40 | 40 |

| tог | 120 | 130 | 125 | 135 |

Равномерность нагрузки (Pi) ±2,5 % от ср.

Pz ΔPz=±3,5 % от ср.

Pc ΔPc=±2,5 % от ср.

Pt=±3,0 % от ср.

Нагрузка P тормоза равна 360 кг

n=280 об/мин.

По диаграмме гребенки определяем Pz

vunivere.ru

Изобретение относится к области обеспечения надежной эксплуатации авиационных газотурбинных двигателей, а именно - к методике диагностирования технического состояния конкретного авиационного двигателя и выдаче рекомендаций по устранению неисправностей. Технический результат выражается в повышении точности и глубины диагностирования конкретного авиационного двигателя с использованием наземной системы параметрической диагностики путем учета индивидуальных характеристик и определения неисправного узла указанного двигателя, а также в повышении информативности за счет обеспечения возможности комплексного анализа параметров и выдачи рекомендаций по устранению неисправностей. В способе диагностики технического состояния авиационного двигателя информацию о текущих значениях параметров Птек записывают на съемный накопитель и копируют ее в блок хранения информации наземной системы параметрической диагностики. В качестве текущих значений контролируемых параметров двигателя используют отклонения dПтек параметров, приведенных к стандартным атмосферным условиям и к стандартным режимам работы на установившихся заданных режимах диагностируемого двигателя Ппр тек, от значений приведенных контролируемых параметров, определенных по измеренным параметрам указанного двигателя в начале его эксплуатации Ппр нач. Затем для каждого контролируемого параметра величину dПтек сравнивают с соответствующей предельно допустимой величиной dПдоп и в случае превышения dПтек над dПдоп по меньшей мере для одного из параметров указанного двигателя определяют знаки отклонений других взаимосвязанных параметров, далее по совокупности знаков отклонений определяют вероятную причину отклонений и формируют рекомендации по их устранению. 1 ил.

Изобретение относится к области обеспечения надежной эксплуатации авиационных газотурбинных двигателей, а именно - к методике диагностирования технического состояния конкретного авиационного двигателя и выдачи рекомендаций по устранению неисправностей.

Известен способ контроля авиационного газотурбинного двигателя по величинам топливных параметров: давления Ртопл и расхода Gтопл, подаваемого в двигатель (Заявка Великобритании №2272783, F02C 9/46, 1994 г.).

Недостатком известного способа является недостаточная эффективность контроля авиационного двигателя, т.к. в способе использована узкая группа контролируемых параметров (топливные), а также в нем не учитываются события превышения контролируемыми параметрами авиадвигателя установленных для них предельных границ.

Известен способ контроля технического состояния авиационного двигателя в штатном, нештатном и форсированном режимах с использованием бортового вычислителя, согласно которому измеренные текущие значения контролируемых параметров сравнивают с вычисленными предельными и опасными их значениями и в случае их превышения формируют сигнал, который поступает в аварийную систему самолета (Патент РФ №2249119, F02C 9/28, 2005 г.).

Основными недостатками известного способа являются ограниченная возможность точной и глубокой оценки состояния конкретного двигателя, а также низкая информативность результатов оценки. Указанные недостатки предопределены основным назначением бортовой системы контроля - информированием экипажа об отклонениях в работе, которые могут потребовать соответствующих действий. Поэтому алгоритмы бортовых систем контроля выполняются простыми и надежными для гарантированного обеспечения выдачи достоверных результатов контроля. В условиях бортовой системы затруднен ввод индивидуальной информации по двигателю. Например, замена блока системы контроля иногда происходит вне базового аэропорта, что исключает возможность применения контрольно-проверочной аппаратуры для ввода индивидуальных данных двигателя и приводит к нарушению целостности информации. Низкая точность оценки обусловлена следующим:

- учитываются не все факторы, влияющие на контролируемые параметры двигателя;

- не учитываются индивидуальные характеристики двигателя.

Перечисленные недостатки требуют увеличения допусков, что приводит к снижению точности оценки.

Недостаточная глубина оценки объясняется тем, что известный способ обеспечивает возможность предоставления информации только об отклонении параметра, но не указывает на причину этого отклонения.

Недостаточная информативность известного способа выражается в представлении ограниченного объема информации по параметрам двигателя, а также в отсутствии возможности анализа изменения параметра во времени и комплексного анализа параметров. Рекомендации по устранению неисправностей при отклонении параметров экипаж вынужден запоминать либо искать в соответствующей документации.

Техническая задача, решаемая изобретением, выражается в повышении точности и глубины диагностирования конкретного авиационного двигателя с использованием наземной системы параметрической диагностики путем учета индивидуальных характеристик и определения неисправного узла указанного двигателя, а также в повышении информативности за счет обеспечения возможности комплексного анализа параметров и выдачи рекомендаций по устранению неисправностей.

Сущность изобретения заключается в том, что в способе диагностики технического состояния авиационного двигателя, основанном на сравнении текущих значений контролируемых параметров двигателя с предельными величинами, согласно изобретению информацию о текущих значениях параметров Птек записывают на съемный накопитель, копируют ее и передают в наземную систему параметрической диагностики, при этом в качестве текущих значений контролируемых параметров двигателя используют отклонения dПтек параметров, приведенных к стандартным атмосферным условиям и к стандартным режимам работы на установившихся заданных режимах диагностируемого двигателя Ппр тек, от значений приведенных контролируемых параметров, определенных по измеренным параметрам указанного двигателя в начале его эксплуатации Ппр нач, затем для каждого контролируемого параметра величину dПтек сравнивают с соответствующей предельно допустимой величиной dПдоп и в случае превышения dПтек над dПдоп по меньшей мере для одного из параметров указанного двигателя определяют знаки отклонений других взаимосвязанных параметров, далее по совокупности знаков отклонений определяют вероятную причину отклонений и формируют рекомендации по их устранению.

На фигуре представлена блок-схема, иллюстрирующая осуществление предлагаемого способа диагностики технического состояния авиационного двигателя.

Блок-схема включает авиационный двигатель 1, к которому подсоединены сигнализаторы и датчики 2 бортовой системы контроля 3. Информация о текущих значениях параметров Птек бортовой системы контроля 3, записываемая системой регистрации 4 на съемный накопитель 5, копируется в блок 6 хранения информации персонального компьютера наземной системы параметрической диагностики 7. Система 7 включает в себя блок 8 определения установившихся заданных режимов диагностируемого двигателя 1, с помощью которого выделяют характерные установившиеся режимы работы двигателя (малый газ перед взлетом и после посадки, взлет, набор высоты, горизонтальный полет), на которых считываются текущие измеренные значения параметров Птек, участвующие в дальнейшем расчете. Блок 8 выполнен согласно Методике: Двигатель ПС-90-А, Формирование выборок параметров на установившихся режимах работы двигателя 94-00-807ПМ 195, Пермь, ОАО «АВИАДВИГАТЕЛЬ», 2001, с.6-8, п.3.

В блоке 9 расчета контролируемых параметров осуществляется вычисление величин текущих значений контролируемых параметров, приведенных к стандартным атмосферным условиям и к стандартным режимам работы на установившихся заданных режимах, соответствующих контролируемому этапу полета (Ппр тек). Блок 9 выполнен согласно Методике: Двигатель ПС-90, Контроль состояния проточной части двигателя по измеренным параметрам Локализация неисправностей поточной части 94-00-807 ПМ 196, Пермь, ОАО «АВИАДВИГАТЕЛЬ», 2001 с.12-19.

Блок 10 на основе текущих значений контролируемых параметров при выполнении первых 5-10 полетов в начале эксплуатации двигателя вычисляет средние значения параметров Ппр нач, которые сохраняются в блоке хранения информации 6. Блок 10 осуществляет операцию вычисления отклонения текущих значений контролируемых параметров от их значений в начале эксплуатации dПтек с учетом знаков этих отклонений.

Блок 11 - блок расчета показателей наработки, позволяющий оценить степень загруженности конкретного двигателя, напряженность эксплуатации по авиакомпаниям, типам самолетов, маршрутам полетов, а также уточнять обобщенный полетный цикл двигателя. Блок 11 выполнен согласно Методике: Определение показателей наработки при наземной обработке информации, Пермь, ОАО «АВИАДВИГАТЕЛЬ», 2000 с.8-15. Данная информация сохраняется в блоке 6 и служит для решения вопросов по установлению ресурса основных деталей двигателя. В случае отказа бортовой системы регистрации и отсутствия записи полета вводят утерянную информацию по наработкам вручную по сведениям экипажа или по данным статистики работы на аналогичных маршрутах. Блок 12 - блок сравнения, в котором осуществляется сравнение отклонения текущей величины каждого контролируемого параметра dПтек с соответствующей предельно допустимой величиной dПдоп. Величины dПдоп назначаются до начала эксплуатации парка двигателей и записываются в блоке 6.

Блок 13 анализа совокупности отклонений контролируемых параметров выявляет наиболее вероятный узел, являющийся причиной завышенной величины отклонения (dПтек>dПдоп). Блок 13 является программным модулем, реализующим алгоритмы, представленные в таблице 8.2 пп.1-13 Методики: Двигатель ПС-90А, Контроль состояния проточной части двигателя по измеряемым параметрам, Локализация неисправностей проточной части 94-00-807ПМ196, Пермь, ОАО «АВИАДВИГАТЕЛЬ», 2001.

Блок 14 выдачи рекомендаций предоставляет сведения о возможных причинах отклонений контролирующих параметров и рекомендации по их устранению группе технического обслуживания 15 двигателя 1. Блок 14 является программным модулем, который реализует алгоритм, представленный в таблице 9.2 Методики: Двигатель ПС-90, Контроль состояния проточной части двигателя по измеряемым параметрам, Локализация неисправностей проточной части 94-00-807ПМ196, Пермь, ОАО «АВИАДВИГАТЕЛЬ», 2001.

Сведения о выполненных мероприятиях по устранению неисправностей вводятся в блок 6.

Схема оснащена экспертным модулем 16, обеспечивающем возможность анализа достоверности сообщений, сформированных в автоматизированном режиме. Экспертный модуль 16 представляет собой программу, обеспечивающую графическое отображение параметров и сигналов, записанных в блоке 6, и позволяет отображать изменение измеренных значений контролируемых параметров и сигналов по времени полета или по наработке, а также расчетных значений указанных параметров, определенных в выполненных полетах, по наработке.

Заявляемый способ осуществляется следующим образом.

В процессе выполнения полета бортовая система 3 контроля авиационного двигателя 1 с помощью датчиков и сигнализаторов 2 осуществляет определение текущих значений контролируемых параметров Птек, информацию о которых бортовая система 3 передает в систему 4, которая записывает ее на съемный накопитель 5 с частотой, например, 1 Гц. После возвращения самолета в базовый аэропорт информация со съемного накопителя 5 переписывается в виде отдельного файла (копии полета) в блок 6 персонального компьютера наземной системы параметрической диагностики 7. Файл обрабатывают с помощью специальной программы, реализующей алгоритмы контроля технического состояния двигателя. При обработке файла в блоке 8 выделяют установившиеся режимы работы двигателя, на которых в блоке 9 рассчитывают текущие значения параметров Ппр тек, участвующие в дальнейших расчетах. Для расчетов используют параметры всех систем двигателя: газовоздушного тракта, системы топливопитания и автоматического управления, системы механизации, системы смазки и суфлирования. При этом блок 9 осуществляет расчет текущих значений контролируемых параметров, приведенных к стандартным атмосферным условиям и к стандартному режиму работы двигателя, соответствующему контролируемому этапу полета (Ппр тек). Информация с блока 9 поступает на блок 10, где осуществляется операция вычисления отклонений текущих значений параметра Ппр тек от их значений в начале эксплуатации Ппр нач (dПтек). Дополнительно блок 11 осуществляет расчет показателей наработки двигателя. В блоке 12 осуществляется сравнение величин dПтек с соответствующими величинами dПдоп, которые назначаются до начала эксплуатации двигателя.

В случае, если хотя бы для одного из контролируемых параметров значение dПтек превышает dПдоп, блок 13 по совокупности отклонений определяет неисправный узел, который является причиной завышенной величины отклонения dПтек. В блок 14 поступает информация о возможных причинах отклонений, где формулируются рекомендации по их устранению, поступающие из наземной системы параметрической диагностики 7 группе технического обслуживания 15. Группа технического обслуживания 15 осуществляет рекомендуемые мероприятия и передает информацию о выполненных работах по устранению отклонений в работе двигателя в блок 6. Информация с блока 6 поступает на экспертный модуль 16, который представляет собой программу, обеспечивающую графическое отображение параметров и сигналов, записанных в блоке 6, а именно, зависимости изменения измеренных значений параметров и сигналов от времени полета или наработки, а также расчетных значений указанных параметров в выполненных полетах по наработке.

Способ диагностики технического состояния авиационного двигателя, основанный на сравнении текущих значений контролируемых параметров двигателя с их предельными величинами, отличающийся тем, что информацию о текущих значениях параметров Птек записывают на съемный накопитель, копируют ее и передают в наземную систему параметрической диагностики, при этом в качестве текущих значений контролируемых параметров двигателя используют отклонения dПтек параметров, приведенных к стандартным атмосферным условиям и к стандартным режимам работы на установившихся заданных режимах диагностируемого двигателя Ппр тек, от значений, приведенных контролируемых параметров, определенных по измеренным параметрам указанного двигателя в начале его эксплуатации Ппр нач, затем для каждого контролируемого параметра величину dПтек сравнивают с соответствующей предельно допустимой величиной dПдоп, и в случае превышения dПтек над dПдоп по меньшей мере для одного из параметров указанного двигателя определяют знаки отклонений других взаимосвязанных параметров, далее по совокупности знаков отклонений определяют вероятную причину отклонений и формируют рекомендации по их устранению.

www.findpatent.ru