Категория:

Автомобили и трактора

Основные элементы системы питания дизельных двигателей

Основные элементы системы питания дизельных двигателейТопливный насос высокого давления (ТНВД) служит для подачи в каждый цилиндр двигателя через форсунку требуемого количества топлива под высоким давлением и в определенный момент.

На автотракторных дизельных двигателях применяются ‘топливные насосы плунжерного типа, которые подразделяются на многоплунжерные и одноплунжерные — распределительного типа. В многоплунжерных насосах число насосных элементов равно числу цилиндров двигателя. В одноплунжерных насосах имеется только один насосный элемент, подающий топливо к форсункам при помощи распределительного устройства.

Многоплунжерные насосы высокого давления типа ЧТН-8,5х10 (ТН-8510) устанавливаются на большинстве тракторных дизельных двигателей. Он смонтирован в одном агрегате со всережим-ным регулятором и подкачивающим насосом.

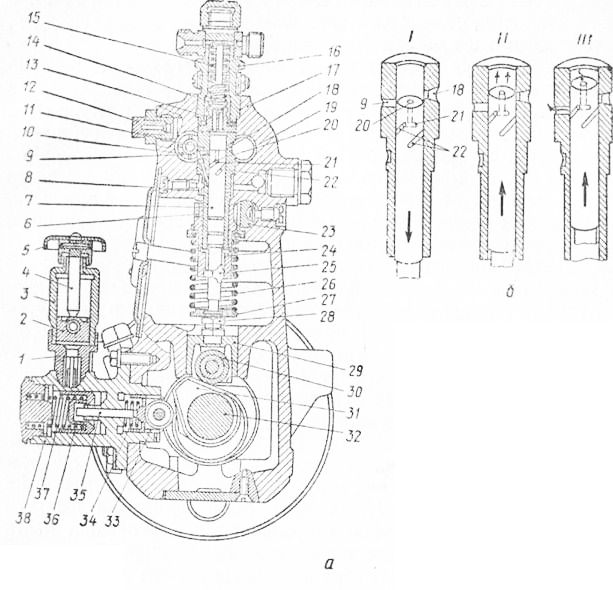

В корпусе (рис. 71) насоса имеется перегородка, разделяющая полость корпуса на две части. В нижней части корпуса на двух шариковых подшипниках, расположенных в расточках установочного фланца и коробчатого фланца регулятора, вращается кулачковый вал. Расположение кулачков на валу соответствует порядку работы цилиндров двигателя 1—3—4—2. Между вторым и третьим кулачками вала насоса расположен эксцентрик для привода подкачивающего насоса 22. Над кулачковым валом в вертикальных отверстиях корпуса насоса поступательно перемещаются роликовые толкатели, передающие движение от кулачков плунжерам насоса. Подшипники, кулачки и толкатели смазываются маслом, заливаемым в нижнее отделение корпуса по уровень горловины, закрываемое пробкой. Для устранения утечки масла на концах вала установлены самоподвижные манжеты.

Изменение подачи топлива производится рейкой, на которой стяжными болтами закреплены хомутики. В прорезь хомутика входит поводок плунжера; при передвижении рейки хомутик поворачивает плунжер в ту или другую сторону.

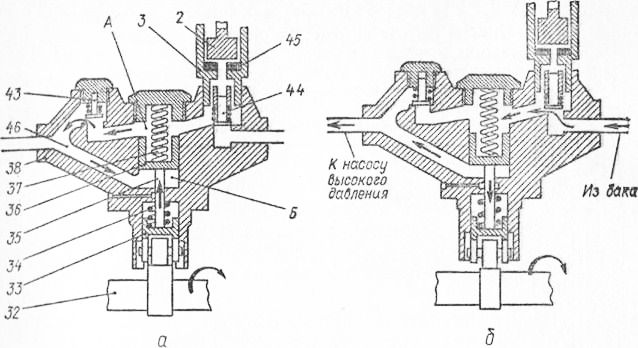

В верхней части корпуса насоса — головке размещены плунжерные пары (плунжер и гильза) и нагнетательные клапаны. Нагнетательный клапан предназначен для отъединения нагнетательного трубопровода от надплун-жерного пространства и резкого снижения давления в топливопроводе при прекращении подачи топлива плунжером. При вращении кулачкового вала плунжеры перемещаются в гильзах вверх и вниз. Вверх плунжеры движутся под действием усилия толкателя, вниз — под действием пружины. При движении плунжера вверх происходит ход нагнетания топлива, при движении вниз — ход всасывания. Ход плунжера равен мм, а его диаметр—8,5 мм. Когда плунжер (рис. 72, а) движется вниз, топливо через впускное отверстие в гильзе заполняет надплунжерное пространство. При движении плунжера (рис. 72, б) вверх топливо вначале вытесняется через впускное отверстие в продольный канал.

Рис. 71. Топливный насос высокого давления

Когда верхняя кромка плунжера перекроет впускное отверстие гильзы, в надплунжерном пространстве начнет повышаться давление, под действием которого нагнетательный клапан откроется и топливо по трубопроводу высокого давления начнет поступать к форсунке.

Нагнетание топлива в форсунку будет продолжаться до тех пор, пока кромка винтового среза плунжера не откроет перепускное отверстие в гильзе. Вследствие большого давления в надплунжер-ной полости топливо по осевому каналу и сообщающемуся с ним радиальному отверстию в плунжере начнет перетекать из надплунжерного пространства в продольный канал головки топливного насоса. В результате уменьшения давления над плунжером пружина закрывает нагнетательный клапан, который, садясь в седло (рис. 72, в), сначала прикрывает цилиндрическим пояском отверстие, разобщая надплунжерное пространство с пространством над нагнетательным клапаном и предотвращает вытекание топлива из топливопровода высокого давления. Продолжая двигаться вниз, нагнетательный клапан действует как поршень и отсасывает часть топлива из топливопровода высокого давления. В результате этого давление топлива в топливопроводе высокого давления быстро падает и форсунка резко прекращает подачу топлива в цилиндры двигателя. На этом цикл подачи топлива заканчивается, плунжер опускается вниз и происходит ход всасывания следующего цикла.

Насос приводится в действие от коленчатого вала двигателя через шестерни газораспределения. Конструкция приводов топливных насосов примерно одинакова.

Топливный насос дизельного двигателя СМД-14 крепится к стенке картера распределительных шестерен. При установке насоса буртик фланца (рис. 73, а) входит в отверстие картера шестерен. На переднем конце фланца свободно вращается на втулке шестерня, приводимая во вращение промежуточной шестерней. Шестерни установлены по меткам и (рис. 73, б).

Рис. 72. Схема работы плунжерной пары

На передний конец кулачкового вала насажена на шпонке втулка со шлицами, закрепляемая глухой гайкой. Шлицы втулки входят в зацепление со шлицами шайбы, привернутой двумя болтами к торцу ступицы шестерни.

Соединение шлицев втулки со шлицами шайбы возможно только в одном определенном положении, потому что ширина одного из выступов шайбы вдвое больше, чем ширина остальных и он может войти только в один паз втулки. Это дает возможность снимать и устанавливать насос, не нарушая установленного угла опережения подачи топлива! При этом шестерня остается в зацеплении с промежуточной шестерней, а при установке насоса двойной выступ шлицевой шайбы входит только в двойной паз втулки.

Рис. 73. Привод топливного насоса дизельного двигателя трактора ДТ-75М: а — привод насоса; б — шестерни

Регулировку угла опережения подачи топлива выполняют через отверстие, закрываемое счетчиком моточасов.

В одноплунжерном насосе плунжер (рис. 74), размещенный в гильзе, совершает возвратно-поступательное движение от кулачка и пружины и вращательное — от специального валика.

При движении плунжера вниз (под действием пружины) в надплунжерной полости создается разрежение и она заполняется топливом, поступающим из полости по каналам. По мере движения плунжера вниз канал закроется муфтой и поступление топлива из полости прекратится, а заполнение надплунжерного пространства будет осуществляться через впускное отверстие, но только после того, когда плунжер опустится ниже его верхней кромки.

Рис. 74. Схема работы одноплунжерного топливного насоса

По конструкции запорного устройства закрытые форсунки делятся на штифтовые и бесштифтовые. Штифтовые форсунки имеют на конце иглы штифт, который входит в сопловое отверстие, что позволяет придать топливному факелу необходимую конусность.

В том случае, если конец запорной иглы, не имеющей штифта, отделяет от топливопровода высокого давления небольшую полость с одним или несколькими соплами, форсунку называют бесштифтовой. Она может быть с однодырочным или многодырочным распылителями.

Однодырочные форсунки применяются в дизельных двигателях с разделенной камерой сгорания — предкамерных и вихрекамерных, в которых к распылению и первоначальному распределению топлива форсункой больших требований не предъявляется, а хорошее смесеобразование достигается при помощи дополнительной камеры уже в процессе начавшегося сгорания топлива. Поэтому все предкамерные и вихрекамерные двигатели имеют однодырочные форсунки.

Двигатели с неразделенной камерой сгорания, в которых впрыск топлива ведется непосредственно в цилиндре, имеют многодырочные форсунки, способные обеспечить лучшее качество распыления. На автотракторных дизельных двигателях преимущественное распространение получили форсунки закрытого типа, в которых имеется запорная игла, разобщающая трубопровод высокого давления с камерой сгорания. Игла может открываться от механического привода управления или автоматически под действием давления топлива, создаваемого насосом (гидравлическое управление иглой).

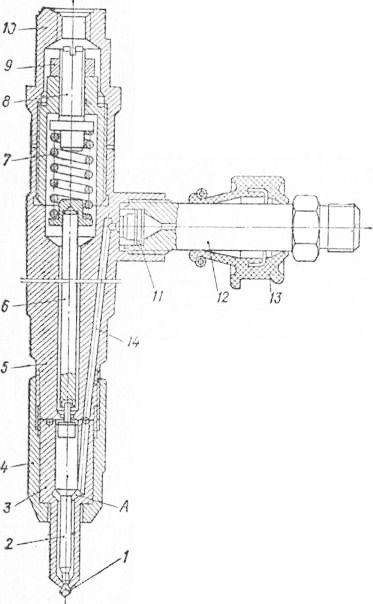

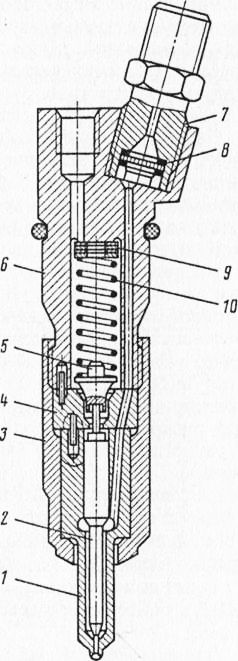

Форсунка закрытого типа с гидравлическим управлением запорной иглой состоит из корпуса (рис. 75), к которому при помощи гайки крепится распылитель с четырьмя сопловыми отверстиями.

Рис. 75. Форсунка закрытого типа

Из насоса высокого давления топливо по трубопроводу через штуцер, фильтр в гнезде и канал поступает в кольцевую камеру — распылителя. Под действием давления топлива игла поднимается, преодолевая сопротивление пружины, и открывает доступ топлива к сопловым отверстиям.

Когда в насосе высокого давления произойдет отсечка подачи топлива и давление в трубопроводе в связи с его разгрузкой станет меньше необходимого для удержания иглы в поднятом состоянии, игла пружиной плотно прижмется к гнезду и поступление топлива в цилиндр двигателя прекратится.

Для предотвращения подтекания топлива в цилиндр двигателя в конце впрыска необходимо обеспечить резкую посадку иглы в гнездо. Это достигается быстрым снижением давления в трубопроводе и в камере 3. Наличие у нагнетательного клапана ТНВД разгрузочного пояска и вызывает требуемое давление.

Форсунки четырехтактных дизельных двигателей ЯМЗ-236 и ЯМЭ-238 от прокладка. В крышке имеется пробка для удаления воздуха при заполнении системы топливом.

Поступающее в корпус фильтра топливо проходит через фильтрующий элемент, причем механические примеси прилипают к ворсинкам шнура и задерживаются ими.

Фильтр тонкой очистки обычно имеет несколько фильтрующих элементов, установленных в корпусе.

Фильтр состоит из корпуса (рис. 77,6), соединенного с крышкой через прокладку болтом, ввернутым в центральный стержень. На стержне установлен фильтрующий элемент, состоящий из перфорированного металлического каркаса, на который уложен слой ткани и на-набивка из древесной муки или минеральной шерсти, пропитанная клеющим материалом. После обработки набивка фильтрующего элемента представляет пористую массу, хорошо задерживающую мелкие механические примеси и воду и легко пропускающую топливо. Фильтрующий элемент прижат к крышке корпуса пружиной. Между шайбой пружины и нижним фланцем элемента помещена резиновая прокладка, плотно охватывающая стержень. В нижней части корпуса фильтра имеется кран для слива отстоя, а в крышке — пробка для удаления воздуха.

Топливо, поступающее в фильтр через входное отверстие, проходит через набивку фильтрующего элемента и полость его сетчатого каркаса к выходному отверстию, соединенному трубкой с насосом высокого давления.

В крышке фильтра тонкой очистки установлен перепускной клапан с пружиной, который обеспечивает перепуск топлива из фильтра в бак в случае повышения давления топлива в магистрали между топливоподкачивающим насосом и насосом высокого давления, что обычно бывает при засорении фильтрующего элемента. В фильтрах тонкой очистки последних выпусков перепускной клапан заменен жиклером.

Все приборы системы питания сообщаются между собой топливопроводами. Различают топливопроводы низкого и высокого давления.

Рис. 78. Схема очистки воздуха двигателя трактора К-702

Топливопроводы низкого давления соединяют топливный бак с подкачивающим насосом и подкачивающий насос с насосом высокого давления. Они выполняются из медных, латунных или стальных тонкостенных трубок, имеющих противокоррозионное покрытие.

Топливопроводы высокого давления, соединяющие насос высокого давления с форсунками, изготовляют из цельнотянутых стальных трубок, толщина стенок которых 2,5—3 мм.

Необходимая плотность соединения топливопроводов высокого давления достигается притиркой соединительных ниппелей трубок к гнездам штуцеров.

Для очистки воздуха устанавливают воздушные фильтры инерционно-масля-ноготипа, принцип действия которых ничем не отличается от принципа действия воздушных фильтров, применяемых на карбюраторных двигателях. Различают комбинированные воздухоочистители двух- и трехступенчатые и с циклонной очисткой.

Схема очистки воздуха двигателя трактора К-702 представлена на рис. 78.

Воздух, засасываемый в цилиндры двигателя, проходит через комбинированный воздухоочиститель, состоящий из всасывающей трубы, двух воздухоочистителей ступени (циклонов) и двух воздухоочистителей ступени, к которым присоединены трубопроводы.

Воздухоочиститель I ступени — это две коробки, изготовленные из листовой стали, внутри которых находятся мультициклоны, состоящие из 45 трубок. Сверху расположены трубки малого диаметра из капрона со спиралью и снизу — трубки большого диаметра из капрона на полиамидной основе. Трубки малого диаметра вставлены в трубки большого диаметра. Снизу к воздухоочистителю присоединен трубопровод для отсоса пыли эжектором.

Воздухоочиститель II ступени состоит из кожуха, внутри которого размещены четыре кассеты из высокопористого картона.

Первичная очистка воздуха происходит в циклонах, где воздух, проходя через направляющую, получает вращательное движение, вследствие чего частицы пыли центробежными силами отбрасываются к периферии циклона и по трубопроводу отсасываются в выхлопную трубу глушителя.

Очищенный в циклонах воздух поступает по направляющим трубкам в воздухоочиститель II ступени. где, проходя через фильтрующий картон, полностью освобождается от пыли. Чистый воздух выходит через центральное отверстие фильтра и по трубопроводу поступает в цилиндр.

Турбонаддув является эффективным средством повышения динамических и экономических показателей дизельных двигателей. На рис. 79 изображена схема турбокомпрессора, который устанавливают на дизельном двигателе ЯМЗ-238НБ.

Турбокомпрессор состоит из газовой турбины и центробежного компрессора, предназначенных для увеличения массового заряда воздуха в цилиндрах двигателя за счет использования в турбине энергии отработавших газов.

Основными частями турбокомпрессора являются корпус подшипников, корпус компрессора, корпус турбины и вал ротора.

В корпусе подшипников в двух бронзовых втулках вращается вал ротора. К валу ротора с одной стороны приварено колесо турбины, а с другой закреплено при помощи шпонки, гайки и шайбы колесо компрессора. От осевого перемещения ротор удерживается упорным фланцем, помещенным со стороны колеса компрессора. Осевое перемещение втулок ограничено пружинными стальными кольцами. установленными с обеих сторон каждой втулки в канавках, проточенных в корпусе.

Рис. 79. Турбокомпрессор дизельного двигателя ЯМЗ-288НБ

Уплотнение подшипников концов вала ротора осуществляется чугунными упругими разрезными кольцами и установленными в проточках вала со стороны турбины и на маслоотражателе. помещенном на валу со стороны колеса компрессора.

Корпус компрессора привернут к фланцу корпуса подшипников. Основная часть корпуса компрессора охватывает открытую сторону рабочего колеса и образует вместе с привернутой к ней крышкой корпуса и диффузором проточную часть с выходной кольцевой полостью, снабженной выходными патрубками. С наружной стороны к корпусу компрессора привернут входной патрубок.

Корпус турбины привернут к фланцу корпуса подшипников с другой стороны. Корпус турбины представляет собой двухза-ходную улитку .с входными патрубками, обеспечивающими подвод газа к лопаточному аппарату, помещенному между корпусом турбины и крышкой. Крышка привернутая к корпусу турбины, охватывает открытую сторону рабочего колеса турбины и образует выходной патрубок. Между корпусом турбины и корпусом подшипников помещены про-ставка, прилегающая к закрытой стороне рабочего колеса турбины, и внутренний экран. К фланцу корпуса и подшипников турбины привернут наружный экран который уменьшает нагрев компрессора.

Сжатый компрессором воздух под давлением 0,13—0,20 МПа через выпускной трубопровод нагнетается в цилиндры двигателя во время такта впуска, чем существенно повышается наполнение воздухом.

Повышенное содержание воздуха в цилиндре позволяет подавать и сжигать в нем большее количество топлива. При этом увеличиваются среднее эффективное давление и мощность двигателя (примерно на 25%).

Питание двигателя воздухом и выпуск отработавших газов производится через впускные и выпускные газопроводы. Каждый цилиндр сообщается с газопроводом через индивидуальные впускные и выпускные каналы. Впускные каналы имеют специальную форму, вызывающую завихрение воздуха, поступающего в цилиндры двигателя. Вращательное движение воздуха сохраняется до конца такта сжатия, что улучшает качество смесеобразования и сгорания и обеспечивает высокие экономические показатели двигателя.

Количество топлива, подаваемого топливным насосом, устанавливается регулятором в зависимости от нагрузки двигателя. Для правильной работы двигателя необходимо, чтобы подача топлива во все цилиндры была одинаковой, поэтому все насосные секции должны быть отрегулированы на одинаковую подачу. Изменение количества подаваемого топлива происходит за счет изменения конца подачи, что достигается поворотом плунжера за поводок, связанный с рейкой насоса, передвигаемой регулятором.

При работе автомобилей и тракторов нагрузка на их двигатели часто меняется, что вызывает изменение частоты вращения коленчатого вала. Поддержание заданного скоростного режима двигателя осуществляется специальным механизмом — регулятором, который автоматически изменяет подачу топлива в цилиндры при изменении нагрузки двигателя. На автотракторных двигателях устанавливаются центробежные регуляторы, которые в зависимости от назначения и устройства могут быть однорежимные, двухрежимные и всережимные.

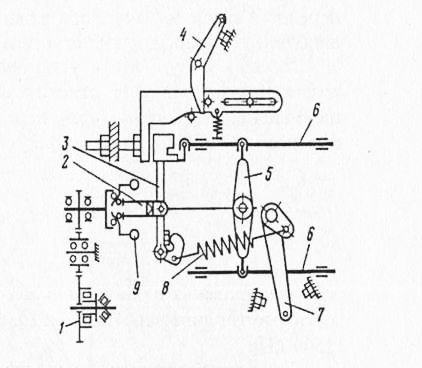

Всережимный центробежный регулятор частоты вращения коленчатого вала смонтирован в корпусе, прикрепленном болтами к насосу высокого давления. Он приводится в действие от кулачкового вала (рис. 80) насоса посредством шестерен, передающих вращение на валик крестовины грузов. При вращении этого валика грузы р‘асходятся под действием центробежных сил, отжимают муфту, которая через упорный подшипник и ось пяты поворачивает рычаг. На одном валу с рычагом расположен рычаг, связанный через пружину с рычагом. На ось пяты надет рычаг рейки, один конец которого соединен с кулисой, а другой при помощи тяги — с рейкой топливного насоса.

Если нагрузка на двигатель уменьшается, а подача топлива в цилиндры остается неизменной, то, естественно, частота вращения коленчатого вала должна увеличиться. При этом грузы регулятора разойдутся и через систему рычагов переместят рейку в сторону уменьшения подачи топлива.

Рис. 80. Регулятор частоты вращения коленчатого вала дизельного двигателя

Если нагрузка на двигатель увеличивается при неизменной подаче топлива, то частота вращения коленчатого вала уменьшается, грузы регулятора под действием пружины сходятся и через систему рычагов воздействуют на рейку насоса, обеспечивая увеличение подачи топлива.

Необходимый скоростной режим работы двигателя устанавливается рычагом, связанным при помощи тяг с педалью управления топливным насосом в кабине водителя. При нажатии на педаль рычаг поворачивается на некоторый угол влево, натяжение пружины увеличивается и рейка под действием пружины перемещается в сторону увеличения подачи. Частота вращения коленчатого вала двигателя при этом увеличивается до тех пор, пока центробежная сила грузиков не уравновесит силу натяжения пружины.

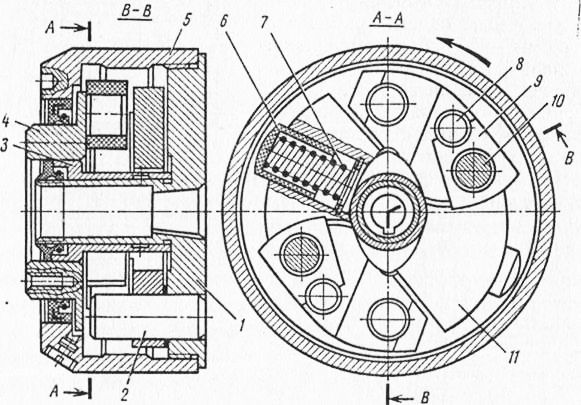

Автоматическая муфта опережения впрыска топлива предназначена для изменения угла опережения впрыска топлива в зависимости от частоты вращения коленчатого вала двигателя.

Муфта устанавливается на переднем конце кулачкового вала ТНВД и изменяет момент впрыска топлива за счет дополнительного поворота кулачкового вала насоса во время работы в ту или другую сторону относительно вала привода насоса. Она состоит из ведущей полумуфты (рис. 81) с пальцами, ведомой полумуфты с пальцами, грузов, шарнирно установленных на пальцах, корпуса и пружин. Грузы имеют криволинейную поверхность, на которую опираются пальцы ведущей полумуфты. Ведомая полумуфта укреплена посредством шпонки на кулачковом валу насоса и удерживается от смещения гайкой, навернутой на вал.

Во время работы двигателя ведущая полумуфта пальцами оказывает давление на криволинейную поверхность грузов, которые через пальцы передают усилие ведомой полумуфте, а та, в свою очередь, кулачковому валу насоса.

При увеличении частоты вращения коленчатого вала двигателя грузы под действием центробежной силы расходятся, перемещая ведомую полумуфту относительно ведущей в направлении вращения кулачкового вала насоса, тем самым автоматически увеличивая угол опережения начала подачи топлива.

Рис. 81. Автоматическая муфта опережения впрыска топлива

При уменьшении частоты вращения центробежная сила грузов уменьшается, и пружины поворачивают ведомую полумуфту относительно ведущей в сторону, противоположную вращению, что приводит к уменьшению угла опережения впрыска топлива.

Читать далее: Системы пуска автотракторных двигателей

Категория: - Автомобили и трактора

stroy-technics.ru

Категория:

Техническое обслуживание автомобилей

Cистема питания дизелей

Cистема питания дизелейВ отличие от карбюраторных двигателей, в цилиндры которых поступает готовая горючая смесь из карбюратора, горючая смесь у дизелей образуется непосредственно в цилиндрах, куда топливо и воздух подаются раздельно. Это -отличие определяет особенности устройства системы питания дизелей.

Вследствие особенностей рабочего процесса и главным образом применением высокой степени сжатия дизели выгодно отличаются от карбюраторных двигателей меньшим (на 30…35%) расходом топлива. Этим объясняется широкое распространение дизелей на тяжелых грузовых автомобилях.

На отечественные дизельные автомобили МАЗ, КрАЗ и БелАЗ устанавливают четырехтактные V-образные дизели Ярославского моторного завода (ЯМЗ) — 6-цилиндровые ЯМЗ-236, 8-цилиндровые ЯМЭ-238 и 12-цилиндровые ЯМЗ-240 мощностью соответственно 103, 176 и 220 кВт (180, 240 и 300 л. е.). Все эти дизели унифицированы, т.е. многие детали кривошипно-шатунного и газоргепределительного механизмов (гильзы цилиндров, поршни, шатуны, вкладыши, клапаны), а также некоторые приборы системы питания у них одинаковые.

На автомобилях КамАЗ устанавливают также четырехтактные 8-цилиндровые дизели ЯМЗ-740 мощностью 154 кВт (210 л. е.).

По устройству системы питания все эти дизели близки друг к другу.

Дизельное топливо. Как и бензин, дизельное топливо представляет собой смесь получаемых при переработке нефти жидких углеводородов с различными температурами кипения. Дизельное топливо должно удовлетворять следующим основным требованиям: иметь определенные фракционный состав и вязкость, возможно низкую температуру застывания и самовоспламенения, возможно меньший период задержки воспламенения, малое содержание органических кислот и серы, отсутствие механических примесей и воды.

Для обеспечения хорошего смесеобразования дизельное топливо должно иметь определенный фракционный состав.

Определенная вязкость дизельного топлива необходима для обеспечения смазки топливной аппаратуры; при недостаточной вязкости ухудшаются условия смазки ее трущихся деталей. Чрезмерно высокая вязкость затрудняет подачу и впрыск топлива в цилиндры дизеля.

Низкая температура застывания обеспечивает надежность работы автомобиля зимой, а низкая температура самовоспламенения — легкий пуск холодного двигателя.

Для обеспечения мягкой работы дизеля необходимо, чтобы при сгорании топлива давление в цилиндрах нарастало плавно, что возможно при воспламенении топлива сразу же после поступления в цилиндры первых его частиц. Запаздывание воспламенения ведет к одновременному сгоранию значительного количества топлива, вызывающему резкое нарастание давления и жесткую работу двигателя.

Период задержки воспламенения топлива оценивается цетановым числом. Цетановым числом дизельного топлива называется процентное (по объему) содержание цетана в такой смеси его с альфаме-тилнафталином, которая равноценна испытуемому топливу в отношении жесткости работы двигателя. Цетан — углеводород с наименьшим, а альфаметилнафталин — углеводород с наибольшим, принимаемыми за эталон пределами задержки воспламенения топлива. Чем больше цетановое число, тем мягче работает дизель.

Коррозийные свойства топлива зависят от содержания в нем органических кислот и серы, процентное содержание которых строго ограничивается.

Содержание механических примесей и воды в дизельном топливе недопустимо, так как первые вызывают усиленный износ трущихся деталей топливной аппаратуры и засорение форсунок, а вторая приводит к образованию льда в топливопроводах в холодное время года.

Основные марки автомобильного дизельного топлива в СССР — ДА (арктическое), ДЗ (зимнее) и ДЛ (летнее). Они отличаются друг от друга в основном фракционным составом и температурой застывания: чем ниже окружающая температура, тем должно быть больше в топливе легких фракций и ниже температура его застывания.

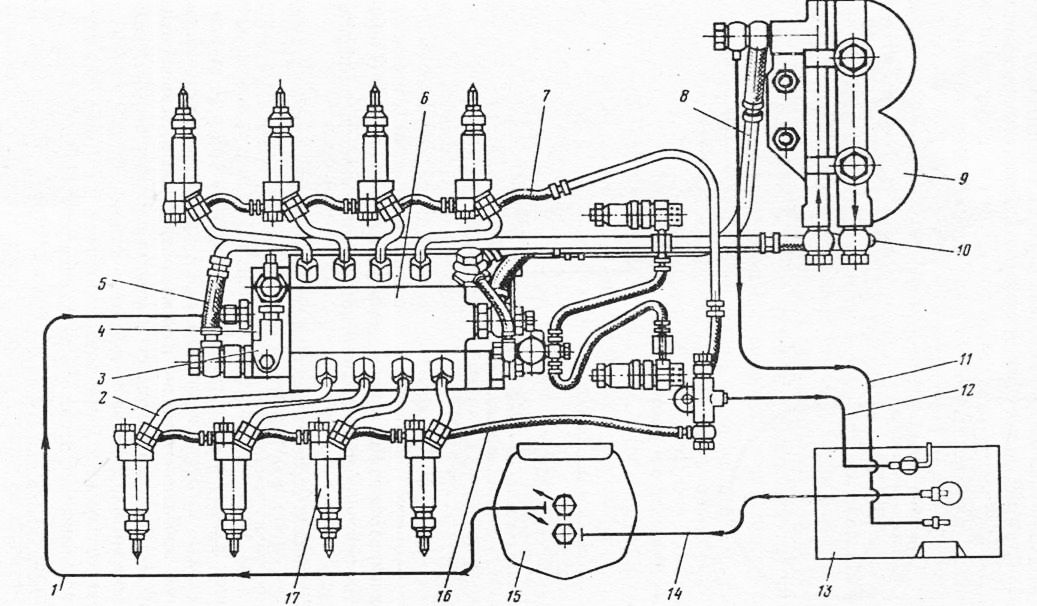

Система питания дизеля ЯМЗ-236. К прибором, узлам и деталям, обеспечивающим подачу топлива в цилиндры дизеля ЯМЭ-236, относятся топливный бак, подкачивающий насос, фильтры грубой и тонкой очистки топлива, насос высокого давления, форсунки, топливопроводы низкого и высокого давления.

Подкачивающий насос засасывает топливо из бака через фильтр грубой очистки и псдает его через фильтр тонкой очистки к насосу высокого давления, от которого топливо поступает к форсункам, распиливающим его в камерах сгорания цилиндров.

Атмосферный воздух поступает в цилиндры дизеля через воздушный фильтр и впускной трубопровод. Отработавшие газы отводятся из цилиндров в атмосферу через выпускной трубопровод и глушитель.

Топливные баки дизельных автомобилей устроены так же, как и баки автомобилей с карбюраторными двигателями.

Топливные фильтры. Топливо, поступающее к насосу высокого давления и форсункам, не должно содержать механических примесей, могущих вызвать повреждение или повышенный износ изготовленных с высокой точностью деталей топливной аппаратуры. Поэтому в системе питания дизелей топливо многократно фильтруют. У дизеля ЯМЭ-236 имеются следующие топливные фильтры: сетчатый, на конце топливо-заборной трубки в баке; грубой очистки, установленный в баке; тонкой очистки, помещенный между подкачивающим насосом и насосом высокого давления; во входном отверстии форсунок.

Вфильтре грубой очистки установлен фильтрующий элемент, состоящий из сетчатого каркаса, на который навит в несколько слоев ворсистый хлопчатобумажный шнур, ав фильтре тонкой очистки — фильтрующий элемент с набивкой из минеральной ваты, пропитанной клеящим веществом. Фильтр тонкой очистки снабжен перепускным клапаном, пружина которого рассчитана на давление 160…170 кПа (1,6…1,7 кгс/см2). Если давление в фильтре превышает эту величину, клапан открывается и перепускает часть топлива из фильтра через присоединенную к нему трубку 10 в топливный бак. Благодаря этому в фильтре и топливопроводе, соединяющем фильтр с насосом высокого давления, поддерживается приблизительно постоянное давление.

Воздушный фильтр по устройству и принципу действия аналогичен инерционно-масляным воздушным фильтрам карбюраторных двигателей.

Топливный насос высокого давления подает под высоким давлением в цилиндры дизеля требуемое количество топлива в строго определенные моменты. У двигателя ЯМЭ-236 насос установлен между правым и левым рядами цилиндров. Вал насоса приводится во вращение валом привода, шестерня которого находится в зацеплении с шестерней распределительного вала дизеля. Частота вращения вала насоса вдвое меньше частоты вращения коленчатого вала дизеля. За два оборота коленчатого вала, в течение которых в каждом из цилиндров дизеля произойдет по одному рабочему ходу, вал насоса повернется на один оборот и насос осуществит впрыск топлива во все цилиндры.

В корпусе (рис. 29, а) насоса высокого давления установлен на шариковых (у насосов последних выпусков — на роликовых) подшипниках кулачковый вал 32.

Каждый из кулачков вала приводит в действие секцию насоса, представляющую собой одноплунжерный насос высокого давления, обуживающий один цилиндр дизеля. Секция состоит из гильзы, три которой помещается плунжер, нагнетательного клапана и роликового толкателя. Плунжер может перемещаться в гильзе вверх и вниз. На проточке нижнего конца плунжера установлена опорная шайба пружины, которая верхним концом упирается через шайбу в головку насоса. Давлением пружины опорная шайба прижата к регулировочному болту толкателя, а ролик толкателя — к кулачку вала насоса.

Рис. 29. Топливный насос высокого давления.а — поперечный разрез; б — схема работы секции насоса; в — продольный разрез; 1 — корпус насоса ручной подкачки; 2 — поршень насоса ручной подкачки; 3 — цилиндр; 4 — шток; 5 — рукоятка; 6 — зубчатый венец; 7 — плунжер; 8 — винт крепления гильзы; 9 и 18 — перепускное и впускное отверстия гильзы; 10 и 19 — топливные каналы насоса; 11 — гильза; 12 — вентиль для выпуска воздуха; 13 — седло нагнетательного клапана; 14 — клапан; 15 — пружина клапана; 16 — штуцер топливопровода высокого давления; 17 — корпус насоса; 20 и 21—осевое и радиальное сверления плунжера; 22 —спиральные канавки; 23 — зубчатая рейка; 24—поворотная втулка; 25—выступ (поводок) плунжера; 26 — пружина плунжера; 27 — опорная шайба пружины; 28 — регулировочный болт; 29 — толкатель; 30 — ролик толкателя; 31 — кулачок; 32 — вал насоса; 33 — толкатель подкачивающего насоса; 34 — пружина толкателя; 35 — шток; 36 — поршень; 37 — пружина поршня; 38 — корпус подкачивающего насоса; 39 — муфта автоматического опережения впрыска; 40 — колпак перепускного клапана; 41 — корпус центробежного регулятора; 42 — скоба останова.

Когда выступ кулачка подходит под ролик, толкатель поднимается, сжимая пружину, и перемещает плунжер насоса вверх. По мере того как выступ кулачка, повертываясь, выходит из-под ролика толкателя, пружина возвращает плунжер и толкатель в исходное положение. Таким образом, во время работы дизеля плунжер движется возвратно-поступательно вверх и вниз.

В верхней части плунжер имеет осевое и радиальное сверления. Когда плунжер находится в гильзе, эти сверления соединяют над-плунжерное пространство с двумя спиральными канавками, профре-зерованными на боковой поверхности плунжера.

Нагнетание топлива продолжается до момента, когда верхняя кромка левой спиральной канавки плунжера подойдет к перепускному отверстию гильзы (положение III). После этого топливо из над-плунжерного пространства будет перетекать через сверления плунжера, спиральную канавку и перепускное отверстие гильзы в канал корпуса насоса. Давление в надплунжерном пространстве резко снизится, нагнетательный клапан закроется, и подача топлива в цилиндр прекратится (произойдет отсечка подачи топлива).

Количество подаваемого в цилиндр топлива регулируется поворотом плунжера вокруг его оси, вследствие чего изменяется момент конца подачи топлива секцией при неизменном моменте начала подачи. При повертывании плунжера по часовой стрелке (если смотреть сверху) кромка его спиральной канавки раньше подходит к перепускному отверстию гильзы, вызывая прекращение нагнетания топлива к форсунке, и количество подаваемого в цилиндр топлива уменьшается. Поворот плунжера по ходу часовой стрелки до совпадения радиального сверления плунжера с отверстием гильзы вызывает полное прекращение подачи топлива секцией (нулевая подача). При повертывании плунжера против движения часовой стрелки кромка спиральной канавки плунжера позже достигает отверстия 9 гильзы, и количество топлива увеличивается.

Для повертывания плунжера служат зубчатая рейка и надетая на гильзу поворотная втулка, зубчатый венец которой зацеплен с рейкой. Через регулятор частоты вращения коленчатого вала зубчатая рейка связана с педалью управления подачей топлива, помещенной в кабине водителя.

Перемещение рейки вдоль ее оси вызывает поворот втулки, которая, в свою очередь, действуя через выступы, повертывает плунжер. Движение рейки вызывает одновременный поворот плунжеров всех секций насоса на одинаковый угол.

Гильзы всех шести секций укреплены в общем корпусе насоса винтами. Сверху в корпус ввернуты штуцеры, прижимающие к гильзам седла нагнетательных клапанов. Снаружи к штуцерам крепят топливопроводы, соединяющие секции насоса высокого давления с форсунками.

Кулачки расположены на валу насоса так, что обеспечивается подача топлива секциями в соответствии с порядком работы цилиндров дизеля и принятыми интервалами между рабочими ходами в разных цилиндрах. Вал насоса соединен с валом привода посредством центробежной муфты автоматического опережения впрыска; которая увеличивает угол опережения впрыска топлива в цилиндры по мере повышения частоты вращения коленчатого вала дизеля. По принципу действия эта муфта аналогична центробежному регулятору опережения зажигания карбюраторных двигателей.

На заднем конце вала насоса установлена шестерня, сообщающая вращение валу, расположенному в корпусе 41 всережимного центробежного регулятора частоты вращения коленчатого вала дизеля. Регулятор поддерживает постоянным любую частоту вращения коленчатого вала, установленную водителем путем нажатия (или отпускания) педали управления подачей топлива и, кроме того, ограничивает максимальную частоту вращения коленчатого вала (2250…2275 мин-1).

Подшипники, кулачки вала насоса и толкатели, а также детали регулятора смазываются дизельным маслом, заливаемым в корпуса насоса и регулятора. Плунжерные пары насоса смазываются топливом.

Управляют работой насоса с места водителя при помощи педали, соединенной системой тяг и рычагов с рычагом регулятора. Регулятор, в свою очередь, воздействует на рейку топливного насоса. Для остановки дизеля служит кнопка, соединенная тросом со скобой останова. При вытягивании кнопки скоба повертывается вниз и через рычажную систему регулятора передвигает рейку до отказа в сторону уменьшения подачи топлива, вследствие чего плунжеры всех секций насоса устанавливаются в положение нулевой подачи.

Рис. 30. Схема работы подкачивающего насоса двигателя ЯМЭ-236:

Подкачивающий насос. В системе питания дизеля ЯМЭ-236 установлен поршневой подкачивающий насос. Его корпус прикреплен к корпусу насоса высокого давления. В корпусе подкачивающего насоса помещены поршень с пружиной, шток и роликовый толкатель с пружиной.

Подкачивающий насос работает следующим образом (рис. 30). Внутреннее пространство цилиндра насоса делится поршнем на полости А и Б. Полость А сообщается с впускным каналом, перекрытым впускным клапаном 44, и с выпускным каналом, перекрытым выпускным клапаном. Оба клапана удерживаются в положении закрытия пружинами. Участок выпускного канала после клапана сообщен перепускным каналом с полостью Б.

Поршень приводится в действие кулачком вала насоса высокого давления. Когда выступ кулачка набегает на ролик толкателя, толкатель, шток и поршень перемещаются в сторону полости А. После того как выступ кулачка повернется и перестанет действовать на ролик толкателя, пружины и возвращают поршень, толкатель и шток в первоначальное положение.

Двигаясь вверх, поршень вытесняет топливо из полости А через выпускной клапан, открывающийся под давлением топлива, и перепускной канал в полость Б, объем которой вследствие перемещения поршня вверх увеличивается. При движении вниз поршень вытесняет топливо из полости Б к выходному отверстию насоса, откуда оно по топливопроводу поступает в фильтр тонкой очистки и далее к насосу высокого давления. Одновременно объем полости А увеличивается, и в ней создается разрежение, впускной клапан под давлением топлива со стороны входного отверстия открывается и через него полость А заполняется топливом, поступающим из бака. При последующих ходах поршня описанный цикл работы насоса повторяется.

Давление, создаваемое подкачивающим насосом, зависит от силы упругости пружины поршня и при закрытом выходном отверстии насоса может достигать 600 кПа (6 кгс/см2). В топливной системе после подкачивающего насоса поддерживается давление 160…170кПа (1,6…1,7кгс/см2).

Сверху на корпусе подкачивающего насоса установлен насос ручной подкачки топлива, который служит для наполнения системы топливом и удаления случайно попавшего в нее воздуха.

Этот насос состоит из корпуса, цилиндра, поршня со штоком и рукоятки. Когда поршень перемещают рукояткой вверх, в полость А подкачивающего насоса и в цилиндр. Всасывается через клапан топливо из бака. При перемещении вниз поршень вытесняет топливо из цилиндра через полость А и выпускной клапан подкачивающего насоса в топливопровод, соединенный через фильтр тонкой очистки с насосом высокого давления.

После пользования насосом рукоятку навертывают до отказа на резьбу цилиндра при этом поршень, плотно прижимаясь к прокладке, разобщает полости подкачивающего насоса и цилиндра насоса ручной подкачки, что устраняет возможность подсоса воздуха в систему через насос ручной подкачки.

Форсунки тонко распыливают топливо, подаваемое в камеры сгорания цилиндров дизеля насосом высокого давления.

К корпусу форсунки (рис. 31) прикреплен гайкой распылитель с четырьмя распыливающими отверстиями, в котором помещена игла. Силой упругости пружины, передаваемой через штангу, игла прижата к внутренней конической поверхности распылителя и перекрывает выход топливу из полости к отверстиям распылителя.

Рис. 31. Форсунка двигателя ЯМЗ-236:А — кольцевая полость; 1 — распыливающие (сопловые) отверстия; 2 — игла распылителя; 3 — распылитель; 4 — гайка крепления распылителя; 5 — корпус форсунки; 6 — штанга пружины; 7 — пружина; 8 — регулировочный винт; 9 — контргайка; 10 — колпак; И — фильтр; 12 — входной штуцер; 13— резиновый уплотнитель; 14 — канал.

При нагнетательном ходе плунжера насоса высокого давления топливо от насоса поступает через входной штуцер, фильтр и канал в кольцевую полость А распылителя. Под давлением топлива игла приподнимается и полость распылителя сообщается с распыливающи-ми отверстиями, через которые топливо впрыскивается в цидиндр. В момент отсечки конца подачи топлива насосом давление в полостях форсунки падает и пружина опускает иглу, прекращая дальнейший выход топлива из отверстий распылителя.

Давление начала впрыска топлива в цилиндры дизеля ЯМЭ-236 должно быть 15 МПа (150 кгс/см2). Давление регулируют, изменяя натяжение пружины вращением винта при снятом колпаке и ослабленной контргайке.

Форсунки крепят в отверстиях головок цилиндров дизеля накладными скобами и болтами, штуцеры форсунок проходят через отверстия в стыке головок и крышек цилиндров; в отверстиях установлены резиновые уплотнители. К штуцерам присоединяют топливопроводы высокого давления, а к отверстиям в торцах колпаков — дренажные трубки для отвода из полостей в верхней части корпуса форсунок топлива, просочившегося через зазоры между иглой и распылителем. По трубке топливо из дренажных трубок сливается в бак автомобиля.

Неисправности в системе питания дизелей. При возникновении неисправностей в системе питания затрудняется пуск, снижается мощность дизеля и повышается расход топлива, возникают перебои в работе цилиндров, увеличивается дымность выпуска. Основные причины этого: утечка топлива или подсос в систему питания воздуха из-за негерметичности соединений топливопроводов и приборов; засорение топливных фильтров; неисправность подкачивающего насоса; износ плунжеров и гильз насоса высокого давления; нарушение момента начала и равномерности подачи топлива секциями насоса; уменьшение силы упругости пружины иглы форсунки; негерметичность или зависание иглы; засорение отверстий распылителя форсунки.

Читать далее: Cистема питания двигателя от газобаллонной установки

Категория: - Техническое обслуживание автомобилей

stroy-technics.ru

Категория:

Автобусы

Система питания дизельного двигателя

Система питания дизельного двигателяСистема питания дизельного двигателя включает воздухоподводя-щую и топливоподающую части. Отработавшие газы выпускаются через газовыпускную часть. Воздухоподводящая часть состоит из воздухоочистителя и впускного трубопровода. К топливоподающей части относятся: топливный бак, фильтры грубой и тонкой очистки топлива, топливоподкачивающий насос низкого давления, насос ручной подкачки топлива, топливный насос 6 высокого давления (ТНВД), форсунки и трубопроводы высокого и низкого давления.

На автобусе ЛA3-42021 топливный бак устанавливается под полом автобуса. Заливная горловина бака закрывается герметичной крышкой. В нижней части имеется кран для слива отстоя.

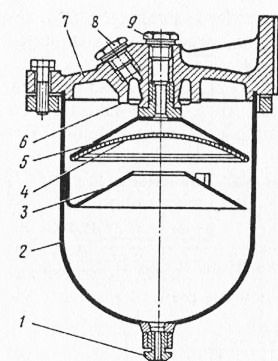

Фильтр грубой очистки (фильтр-отстойник) установлен на всасывающей магистрали. Основными частями фильтра являются: корпус, стакан, успокоитель, фильтрующая сетка, отражатель и распределитель. Топливо, поступающее из топливного бака через подводящий штуцер, подается к распределителю и стекает в стакан. Крупные посторонние частицы и вода оседают в нижней части стакана. Из верхней части стакана через фильтрующую сетку по отводящему штуцеру и топливопроводам топливо поступает к топливоподкачивающему насосу низкого давления. Топливо из фильтра сливается через отверстие, закрываемое пробкой.

Топливоподкачивающий насос низкого давления предназначен для подачи топлива из бака через фильтры грубой и тонкой очистки к насосу высокого давления. Ручной топливоподкачивающий насос обеспечивает подачу топлива в насос высокого давления и служит для удаления воздуха из топливной системы перед пуском двигателя.

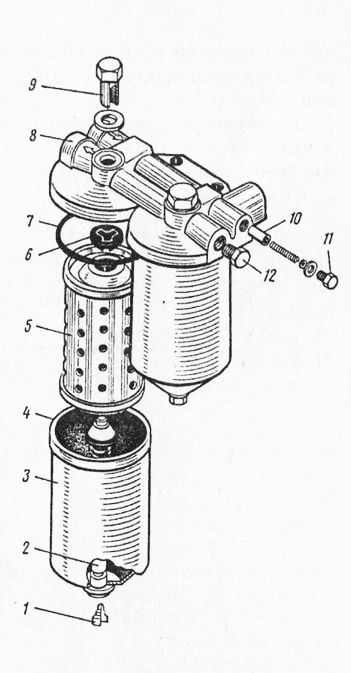

Фильтр тонкой очистки состоит из двух секций и включает в себя два стакана с приваренными к ним стержнями, корпус и два сменных фильтрующих элемента, изготовленных из бумаги. Фильтр предназначен для окончательной очистки топлива перед поступлением его в топливный насос высокого давления, а также для сбора и удаления в бак проникшего в систему питания воздуха вместе с частью топлива через клапан, который открывается при давлении 1500 кПа.

Рис. 1. Схема системы питания дизельного двигателя

Рис. 2. Фильтр грубой очистки топлива

Рис. 3. Фильтр тонкой очистки топлива:1 — сливная пробка; 2 — стержень; 3 — стакан; 4, 6, 7—уплотнительные прокладки; 5 — фильтрующий элемент; 8 — корпус; 9, 11, 12 — пробки; 10 — сливной клапан-жиклер

Топливный насос высокого давления состоит из корпуса, кулачкового вала, восьми секций, регулятора частоты вращения, коленчатого вала двигателя и автоматической муфты опережения впрыска топлива. Каждая секция состоит из корпуса, втулки, плунжера, нагнетательного клапана, прижатого через уплотни-тельную прокладку к втулке плунжера штуцером, и поворотной втулки. Плунжер совершает возвратно-поступательное движение под действием кулачка вала, толкателя секции, пяты и пружины. Поворот плунжера относительно втулки для изменения количества подаваемого топлива осуществляется рейкой топливного насоса через поворотную втулку. Рейка перемещается в направляющих втулках по каналу, который закрыт пробкой. Количество подаваемого плунжером топлива определяется длиной хода нагнетания, которая зависит от положения винтовой отсечной кромки плунжера относительно выходного отверстия втулки и изменяется с поворотом плунжера.

Регулятор частоты вращения коленчатого вала поддерживает заданный скоростной режим работы двигателя путем автоматического изменения количества подаваемого в цилиндры топлива в зависимости от нагрузки.

На кулачковом валу ТНВД установлена шестерня, находящаяся в зацеплении через промежуточную шестерню с ведомой шестерней регулятора и державкой грузов. Грузы, качающиеся на осях, под действием центробежных сил расходятся и через упорный подшипник и муфту перемещают рычаг. Последний, поворачиваясь вокруг оси, перемещает рейки, соединенные рычагом, в сторону уменьшения подачи топлива.

Рис. 3. Секция топливного насоса высокого давления

Рис. 4. Схема работы регулятора частоты вращения коленчатого вала

С увеличением нагрузки на двигатель частота вращения коленчатого вала и центробежная сила грузов уменьшаются и рычаг с рейкой топливного насоса под действием усилия пружины перемещаются в обратном направлении; подача топлива, а затем и частота вращения коленчатого вала увеличиваются. Таким образом, в условиях меняющейся нагрузки автоматически поддерживается скоростной режим работы двигателя. Остановка работающего двигателя производится с помощью рычага останова.

Автоматическая муфта опережения впрыска топлива изменяет момент начала подачи топлива автоматически в зависимости от частоты вращения коленчатого вала двигателя. Изменение установочного угла начала подачи топлива производится муфтой за счет дополнительного поворота кулачкового вала насоса во время работы в ту или другую сторону относительно вала привода насоса.

Муфта состоит из двух полумуфт: ведомой и ведущей. Ведомая муфта с навинченным на нее корпусом крепится на переднем конце кулачкового вала. На ступице ведомой полумуфты неподвижно относительно ступицы размещена втулка.

Ведущая полумуфта установлена на ступице ведомой и имеет возможность вращения относительно ведомой. Вращение от ведущей на ведомую полумуфту передается двумя грузами, качающимися на осях, запрессованных в ведомую полумуфту. Проставка на оси ведущей полумуфты упирается одним концом в палец груза, другим — в профильный выступ. Пружина в стакане своим усилием стремится удержать грузы на упоре во втулку ведущей полумуфты. При увеличении частоты вращения кулачкового вала грузы под действием центробежных сил, преодолевая сопротивление своих пружин, расходятся, вследствие чего ведомая полумуфта вместе с кулачковым валом насоса поворачивается относительно ведущей в направлении вращения кулачкового вала, что вызывает увеличение угла начала подачи и соответственно угла опережения впрыска топлива. При уменьшении частоты вращения коленчатого вала, а следовательно, и центробежных сил грузы под действием пружин сходятся. Ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения, что вызывает уменьшение угла опережения впрыска топлива.

Рис. 5. Автоматическая муфта опережения впрыска топлива

Форсунка состоит из корпуса распылителя, иглы распылителя, проставки, штанги, фильтра, пружины, регулировочных шайб, корпуса и гайки. Распылитель имеет четыре сопловых отверстия. Пружина одним концом упирается в штангу, передающую усилие на иглу распылителя, другим — в набор регулировочных шайб. Топливо под высоким давлением подводится к штуцеру и далее через сетчатый фильтр, по каналам корпуса, проставки и корпуса распылителя поступает в полость между корпусом распылителя и иглой.

Воздухоподводящая часть системы питания воздухом двигателя состоит из воздухозаборника, воздушного фильтра, патрубков и трубопроводов. При пуске и работе двигателя воздух под воздействием разрежения, создаваемого в цилиндрах, засасывается через воздухозаборник и поступает в фильтр. Очищенный воздух направляется во впускные коллекторы и далее в цилиндры двигателя.

Рис. 6. Форсунка

Система выпуска отработавших газов состоит из двух выпускных коллекторов, двух приемных труб, двух гибких металлических рукавов и глушителя, на впускном патрубке которого установлен эжектор отсоса пыли из воздушного фильтра.

На автобусе ЛАЗ-42021 к системе питания подключен электрофакельный подогреватель. Для управления электрокафельным подогревателем в мотоотсеке смонтированы переключатель, кнопка включения и контрольная лампочка.

На автобусе ЛиАЗ-5256 установлен электропневматический останов двигателя и более совершенный механизм управления регулятором частоты вращения коленчатого вала двигателя. Останов двигателя в обычных и в аварийных ситуациях осуществляется электропневмоприводом. Водитель нажатием кнопки как из кабины водителя, так и из моторного отсека управляет электропневмоприводом.

У правление регулятором частоты вращения коленчатого вала осуществляется от педали через пневматический клапан следящего действия, изменяющий давление воздуха в рабочей пневмомагистрали (трубках и пневматическом цилиндре). При этом пневматический цилиндр воздействует на рычаг регулятора, изменяя частоту вращения коленчатого вала двигателя.

На трубе воздушного фильтра установлен индикатор отсоса пыли, регистрирующий загрязненность воздушного фильтра. При его засорении красный участок барабана индикатора закрывает окно индикатора, сигнализируя о необходимости обслуживания картонного фильтрующего элемента или очистки каналов инерционной решетки.

В системе питания двигателя РАБА-МАН фильтр тонкой очистки топлива включен в топливопровод между топливоподкачиваю-щим насосом и ТНВД. Он состоит из двух секций: предварительной и тонкой очистки. В качестве очистительного элемента в фильтре предварительной очистки применена войлочная фильтрующая набивка, в фильтре тонкой очистки — бумажная набивка. Топливный насос высокого давления системы БОШ плунжерного типа, шес-тисекционный, закреплен на фланцевом соединении к крышке картера распределительного механизма. Насос приводится в действие от распределительного вала через коническую шестерню. Форсунка системы БОШ крепится форсункодержателями, а ее положение и, следовательно, направление струи топлива обеспечиваются с помощью цилиндрического штифта и канавки, выполненной в головке цилиндров. Сопло распылителя форсунки имеет одно отверстие диаметром 0,7 мм.

Топливоподкачивающий насос установлен сбоку на корпусе ТНВД и приводится в действие роликовым толкателем от кулачкового вала.

Для двигателей КамАЗ-7408 и РАБА-МАН применяется дизельное топливо марки ДЛ летом и ДЗ — зимой.

Заправочный объем автобусов ЛиАЗ-5256 — 240 л, ЛАЗ-42021 — 170 л, Икарус-260,-280 — 260 л.

Читать далее: Системы питания газобаллонных автобусов

Категория: - Автобусы

stroy-technics.ru

Категория:

Автомобили и трактора

Общее устройство системы питания дизельных двигателей

Общее устройство системы питания дизельных двигателейСистема питания дизельного двигателя должна обеспечивать точную дозировку и своевременную подачу топлива в’ каждый цилиндр через равные угловые интервалы, очистку воздуха, подаваемого в цилиндры, и удаление отработавших газов.

Наибольшее распространение на автомобилях и тракторах получили четырехтактные дизельные двигатели, системы питания которых мало отличаются друг от друга.

Эти двигатели имеют раздельную топливную аппаратуру, состоящую из систем низкого и высокого давления.

Система низкого давления включает в себя топливный бак (рис. 70), фильтр предварительной очистки топлива, фильтр тонкой очистки топлива, топ-ливоподкачивающий насос и топливопроводы низкого давления.

Система высокого давления состоит из топливного насоса высокого давления, форсунок и топливопроводов высокого давления.

Топливо из бака по трубопроводам и через фильтр грубой очистки подкачивающим насосом подается по трубке к фильтру тонкой очистки. Из фильтра в питающую полость насоса высокого давления топливо поступает по трубке, а затем по трубопроводу высокого давления в форсунку, а из форсунки впрыскивается в камеру сгорания. Избыток топлива после фильтра тонкой очистки поступает по з трубке на линию всасывания подкачивающего насоса.

Рис. 70. Схема системы питания дизельного двигателя трактора ДТ-75М.

Производительность подкачивающего насоса должна быть в 7—8 раз больше производительности насоса высокого давления, чтобы обеспечить надежную работу последнего. На подкачивающем насосе имеется дополнительный ручной насос, которым заполняют систему топливом и удаляют из нее воздух, а также подают топливо в пусковой подогреватель по трубке. В случае просачивания топлива между иглой и распылителем форсунки оно отводится от форсунки по сливным трубкам и в фильтр тонкой очистки. Воздух, необходимый для сгорания топлива, засасывается через воздухоочиститель.

Кроме указанных приборов в систему питания дизельного двигателя входят также впускной и выпускной трубопроводы, воздушный фильтр, глушитель шума выпуска, регулятор частоты вращения коленчатого вала, указатель количества топлива в баке, манометр и другие приборы.

Читать далее: Основные элементы системы питания дизельных двигателей

Категория: - Автомобили и трактора

stroy-technics.ru

На классических дизелях система питания состоит из топливного бака, фильтров грубой и тонкой очистки топлива, топливного насоса высокого давления (ТНВД) и форсунок.

Система питания современного дизеля управляется электроникой, а набор датчиков примерно такой же, как у бензиновых моторов.

Топливо из топливного бака по трубопроводу поступает в топливный фильтр, а затем в топливный насос высокого давления (ТНВД). Для защиты элементов питания от попадания в них воды, помимо топливного фильтра в трубопровод может быть установлен водоотделитель.

Насос нагнетает топливо в форсунки.

На старых дизелях форсунки были механическими. На современных дизелях топливные форсунки электромагнитные. Работой электромагнитных форсунок, так же, как и в бензиновом двигателе, управляет электроника на основании сигналов, поступающих от датчиков системы. Что бы ни случилось, в любой ситуации наши специалисты по выездной техпомощи на дороге москвы и московской области приедут и окажут необходимую помощь.

Излишки топлива от форсунок поступают в обратную магистраль. Из следующей главы можно будет узнать система выпуска отработавших газов.

Для повышения мощности в системе питания современных дизелей широко используется турбо-наддув, который позволяет увеличить количество поступающего в цилиндры воздуха. В результате возрастает крутящий момент двигателя. А в одной из следующих глав можно будет узнать список неисправностей двигателя из перечня неисправностей и условий, при которых запрещается эксплуатация транспортных средств..

Как работает эта система? Очищенный фильтром воздух по воздуховоду проходит к турбонагнетателю.

В воздуховоде установлен датчик массового расхода, который сообщает информацию о количестве проходящего воздуха в электронный блок управления дизелем.

Турбонагнетатель установлен на выпускной трубопровод и приводится в действие энергией отработавших газов. Из турбонагнетателя воздух проходит к впускному трубопроводу.

Для снижения температуры воздуха применяется интеркулер (промежуточный охладитель).

После интеркулера воздух подводится через впускной трубопровод к впускным клапанам цилиндров.

Для облегчения запуска холодного дизельного двигателя применяются специальные свечи подогрева, установленные в камеры сгорания.

Свечи включаются по команде электронного блока управления после поворота ключа в замке и работают в течение нескольких секунд.

После выключения свечей на щитке приборов гаснет контрольная лампа, и двигатель можно запускать.

kerel.ru

Система питания дизельных двигателей

Общая информация

При работе дизельного двигателя в его цилиндры всасывается наружный воздух, который сжимается до высокого давления. При этом температура воздуха в результате адиабатического нагрева поднимается до уровня 700-900˚С, превышающего точку воспламенения дизельного топлива. Топливо впрыскивается в цилиндр с некоторым опережением и воспламеняется. Таким образом, необходимость в использовании свечей зажигания отпадает.

Как и на бензиновых моделях система питания состоит из двух трактов: подачи топлива и подачи воздуха; управление функционированием системы осуществляет специальный электронный модуль (ECM). Более подробно принцип функционирования системы управления дизельным двигателем/снижения токсичности отработавших газов изложен в Разделе Система самодиагностики дизельных моделей (см. Часть Системы управления двигателем и снижения токсичности отработавших газов).

Система подачи воздуха

Главными особенностями конструкции впускного воздушного тракта рассматриваемого в настоящем Руководстве дизельного двигателя являются использование в нем турбокомпрессора, приводимого во вращение потоком отработавших газов, и отсутствие дросселирования на впуске (характерно для дизелей, оборудованных ТНВД распределительного типа). Дополнительное увеличение расхода воздуха наддува обеспечивается за счет его теплового сжатия в теплообменнике промежуточного охладителя (Intercooler).

Конструкция впускного воздушного тракта дизельного двигателя

|

|

Турбокомпрессор

Для вращения компрессора системы наддува используется поток отработавших газов двигателя, подаваемый в корпус турбинной сборки, - рабочее колесо компрессора посажено на один вал с колесом турбины и своим вращением обеспечивает сжатие проходящего через воздухоочиститель воздуха и подачу его под напором во впускной трубопровод двигателя. Такая конструкция компрессора гарантирует незамедлительность реакции системы наддува на изменение нагрузок на двигатель, впрямую связанное с интенсивностью выпуска двигателя.

Конструкция турбокомпрессора

|

|

В состав турбокомпрессора включены два датчика: температуры (TA) и давления воздуха наддува. На основании анализа данных, поступающих от данных датчиков PCM определяет количество поступающего в двигатель воздуха.

Промежуточный охладитель (Intercooler)

Включенный во впускной воздушный тракт турбированного двигателя теплообменник промежуточного охладителя служит для компенсации эффекта адиабатического разогрева нагнетаемого компрессором воздуха. Теплообменник установлен на выходе из компрессора и во время движения автомобиля непрерывно продувается набегающим потоком воздуха, захватываемого отформованным в крышке капота воздухозаборником, - при охлаждении воздух сжимается, что дополнительно повышает эффективность функционирования системы наддува.

|

Теплообменник промежуточного охладителя системы наддува установлен на выходе из турбокомпрессора. |

Система подачи топлива

Система подачи топлива дизельных двигателей отличается высокой степенью надежности и при добросовестном выполнении процедур регулярного обслуживания с соблюдением требований Спецификаций Главы Системы питания, управления двигателем/снижения токсичности отработавших газов и выпуска отработавших газов к типу используемого горючего должна исправно функционировать в течение всего срока службы автомобиля.

|

В результате длительного использования внутренние компоненты форсунок могут изнашиваться. Выполнение восстановительного ремонта форсунок правильно будет поручить специалистам автосервиса. |

Основным элементом топливного тракта дизельного двигателя рассматриваемых моделей является насос высокого давления (ТНВД) распределительного типа (VE) с электронным управлением, осуществляющий всасывание топлива через фильтр из расположенного сзади под автомобилем топливного бака и дозированную раздачу его через форсунки в камеры сгорания двигателя.

Схема организации системы подачи топлива дизельного двигателя

|

|

Топливный насос высокого давления (ТНВД)

Принцип всасывания и сжатия топлива в электронном ТНВД аналогичен принципу, используемому в насосах механического типа. Главным отличием электронного насоса является использование вместо центробежного корректора моментов впрыска электронного регулятора с тросовым приводом (вместо рычажного).

онструкция электронного ТНВД распределительного типа

Электронный регулятор (GE)

Исполнительный механизм GE закреплен на камере регулятора в верхней части сборки ТНВД.

Конструкция электронного регулятора ТНВД распределительного типа

|

|

В основу функционирования регулятора положен феномен возникновения магнитного поля при подаче на обмотку катушки электрического тока. Напряженность индуцируемого поля будет прямо пропорциональна силе пропускаемого через обмотку тока, что обеспечивает возможность разворачивания ротора регулятора в требуемое положение с преодолением развиваемого возвратной пружиной усилия, - за счет вращения ротора обеспечивается контролируемое линейное перемещение управляющей муфты.

|

Принцип функционирования регулятора. |

Входящий в состав регулятора магнитный фильтр обеспечивает защиту рабочих камер насосной сборки от попадания в них посторонних предметов.

Клапан управления распределением моментов впрыска (TCV)

TCV помещается между высоконапорной и низконапорной камерами и обеспечивает регулировку давления за счет открывания при подаче электропитания.

Когда питание на клапан не подается, камеры остаются изолированными. Открывание TCV приводит к их объединению, в результате распределительный поршень смещается под воздействием развиваемого пружиной усилия в положение, обеспечивающее выравнивание давлений, - корректировка момента впрыска осуществляется за счет одновременного поворачивания роликового держателя.

Датчик положения управляющей муфты (CSP)

Датчик помещается в верхней части сборки регулятора и поставляет ECM информацию о положении управляющей муфты, перемещение которой приводит к поворачиванию на определенный угол чувствительного элемента датчика за счет изменения разности индуктивностей в его верхней и нижней обмотках. ECM сравнивает полученные данные с требуемым значением и в случае необходимости выдает команду на выполнение соответствующей корректировки путем изменения силы пропускаемого через обмотки тока.

|

Специальная фиксированная пластина обеспечивает компенсацию температурных изменений индуктивности. |

Датчик положения распределительного поршня (TPS)

TPS подсоединен к низковольтной стороне распределительного устройства, состоит из стержневого сердечника и бобины и служит для оповещения ECM о перемещении распределительного поршня, -перемещение поршня приводит к изменению индуктивности катушки датчика в результате соответствующего перемещения сердечника.

Датчик оборотов ТНВД (Np)

Датчик Np поставляет ECM информацию об оборотах ТНВД. Датчик представляет собой соленоид, реагирующий на прохождение мимо его магнита каждого из 4-х зубьев вращающейся сигнальной пластины. Вырабатываемый при прохождении зубьями через магнитное поле переменный ток преобразуется в импульсные сигналы, выдаваемые на модуль управления.

carmanz.com

Саратовский государственный технический университет

Кафедра «Автомобили и двигатели»

Отчет по лабораторно-практической работе

Работа №8:Система питания дизельных двигателей

Студента: Сауткина Е.Ю.

Группы: ОБД-21

07.04.20067г.

КОМПОНОВКА ТОПЛИВНЫХ СИСТЕМ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ.

В компоновку системы питания дизельного двигателя (на примере КамАЗ 740) входят:

Фильтр грубой очистки топлива дизеля предназначается для первоначальной очистки топлива. Он установлен с левой стороны на раме автомобиля.

фильтр тонкой очистки топлива дизеля предназначен для вторичной, окончательной очистки топлива от примесей. Он устанавливается в верхней части топливной системы (на правой задней стороне двигателя).

Оба фильтра включены в систему последовательно.

Топливо подкачивающий насос предназначен для подачи топлива из топливного бака через фильтры к насосу высокого давления. В настоящее время применяются насосы поршневого типа. Он расположен между фильтрами грубой и тонкой очистки.

Топливный насос высокого давления предназначен для подачи в форсунки необходимые порции топлива и в строго определенные моменты. Число секций топливного насоса соответствует числу цилиндров двигателя, каждая секция обслуживает один цилиндр. Топливный насос располагается между рядами цилиндров и приводится в действие от зубчатых колес распределительного вала.

Форсунка обеспечивает подачу топлива в камеру сгорания при определенном давлении и в мелкораспыленном виде.

Система выпуска отработавших газов аналогична карбюраторным двигателям.

У автомобиля КамАЗ 740 глушитель и трубопроводы соединены гибким патрубком.

Система подачи и очистки воздуха дизеля : воздухоочиститель сухого типа (без масла) он состоит из корпуса, фильтрующего элемента крышки. В качестве фильтрующего элемента используется гофрировочный картон.Воздухоочиститель прикреплен к левому лонжерону рамы. Воздухозаборник находится за кабиной водителя.

СМЕСЕОБРАЗОВАНИЕ В ДИЗЕЛЯХ.

Особенностью системы питания дизеля является то, что осуществляется раздельная подача воздуха и топлива в цилиндры, вследствие чего последние смешиваются только внутри цилиндра. На их смешивание, испарение и нагревание до самовоспламенения предусмотрен определенный промежуток времени, который называется периодом задержки воспламенения . Его длительность зависит от сорта топлива, физико-химических свойств топлива и конструктивных особенностей двигателя. Чем значительнее периодом задержки воспламенения, тем больше давление газов на поршневую группу, двигатель работает жестче, происходит значительный износ деталей двигателя. Мелкое распыление топлива в завихренный воздух приводит к уменьшению периода задержки воспламенения. Задача смесиобразовательного процесса заключается в мелком распылении и хорошем перемешивании определенной порции топлива с воздухом.

ТРЕБОВАНИЯ К ПОДГОТОВКЕ СМЕСИ.

РАЗДЕЛЬНЫЕ И НЕРАЗДЕЛЬНЫЕ КАМЕРЫ СГОРАНИЯ.

Для улучшения смесеобразования в дизелях применяют нераздельные и раздельные камеры сгорания.

В нераздельные камеры топливо подается под большим давлением 50-100 МПа, что позволяло тонко распылять топливо, и как следует перемешивать, достигать полного сгорания. Двигатель развивает наибольшую мощность.

В раздельных камерах создается сильное завихрение топлива, это обеспечивает лучшее смесеобразование и позволяет подавать топлива через форсунки с меньшим давлением 12,5-18,5 МПа.

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ФОРСУНОК.

Форсунка обеспечивает подачу топлива в камеру сгорания при определенном давлении и в мелкораспыленном виде. Форсунки бывают: открытые или закрытые , с распылителем , имеющим одно или несколько отверстий. Закрытые форсунки могут быть штифтовыми или бесштифтовыми .

КОНСТРУКЦИЯ И РАБОТА НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ.

Топливный насос состоит из: корпуса, конического вала, горизонтальной перегородки, которая делит на пополам нижнюю и верхнюю часть корпуса, кулачкового вала и толкателей, расположенных в нижней части корпуса, в верхней части расположены плунжерные пары. В перегородке имеется 6 отверстий и пазы для установки и управления движения толкателей. Кулачковый вал приводит в движение плунжеры через ролики толкателей с регулировочными болтами. В нижнюю часть корпуса наливают масло через отверстие, закрытое сапуном, уровень которого контролируют указателем.

Все секции насоса работают одинаково, поэтому рассмотрим работу только одной. При вращении кулачкового вала, кулачек набегает на ролик толкателя, который, поднимаясь, сжимает пружину и перемещает плунжер вверх во втулке, при этом секция подает топливо. Затем кулачек сходит с ролика и опускает плунжер вниз, при этом происходит наполнение надплунжерного пространства. Перемещение рейки вызывает поворачивание рейки на некоторый угол, плунжер совершает возвратно-поступательное и одновременно вращательное движение.

При нижнем положении плунжера, топливо заполняет надплунжерное пространство, проходит через осевое и диаметральное отверстие к спиральным канавкам. При поднятии плунжера топливо вытесняется через впускное отверстие, пока плунжер не перекроет его, Затем оставшееся топливо сжимается до 1-1,8 МПа, после чего поднимается нагнетательный клапан, сжимает пружину и пропускает топливо в штуцер, а затем к форсунке.

КОНСТРУКЦИЯ И РАБОТА ПЛУНЖЕРНЫХ ПАР.

Плунжер и втулка вместе образуют плунжерную пару

диаметр плунжера - 9мм

ход плунжера - 10мм

Зазор между плунжером и втулкой не должен превышать 0,0015 – 0,0020мм для создания высокого давления. Положение втулки в насосе фиксируется стопорным болтом, в верхней части втулки имеются впускные и перепускные отверстия. Плунжер может перемещаться внутри втулки в вертикальном направлении и повёртываться при помощи двух направляющих выступов, входящих в пазы поворотной втулки, последняя в свою очередь поворачивается закрепленным на ней зубчатым венцом, находящимся в зацеплении с рейкой. В продольный паз рейки входит стопорный винт, определяющий ее положение. На головке плунжера профрезерованы две спиральные канавки. При наличии спиральных канавок давление топлива с обеих сторон плунжера одинаково, и долговечность секций насоса увеличивается. Между нижней частью плунжера и корпусом установлена пружина. В верхней части каждой секции насоса ввернут штуцер с седлом нагнетательного клапана, пружиной и упором клапана. От штуцера через ниппель топливо поступает в топливопровод, ведущий к форсунке.

НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ НАГНЕТАТЕЛЬНЫХ КЛАПАНОВ.

Нагнетательный клапан предназначен для пропускания топлива находящегося под давлением, в наплунжерном пространстве, в штуцер, а затем к форсунке. Клапан поджимается пружиной к седлу, и открывается при достижении давления способного преодолеть жесткость пружины, а именно 1-1,8 МПа. При дальнейшем движении плунжера давление повышается до 16,5 МПа, при котором игла форсунки поднимается и открывает проход топлива в камеру сгорания.

КОНСТРУКЦИЯ ПРИВОДА НАСОСА.

топливные насосы расположены между рядами цилиндров и приводятся в действие от зубчатых колес распределительного вала. На одном конце вала привода топливного насоса установлено зубчатое колесо, а другой конец вала соединен с центробежной муфтой опережения впрыскивания топлива. За два оборота коленчатого вала кулачковый вал насоса делает один оборот, и топливо подается во все цилиндры. (На примере КамАЗ 740).

Список литературы:

Е.В.Михайловский, К.Б.Серебряков, Е.Я.Тур

«Устройство автомобиля»

И.Я.Райков, Г.К.Рытвинский

«Конструкция автомобильных и тракторных двигателей»

Краткий автомобильный справочник.

mirznanii.com