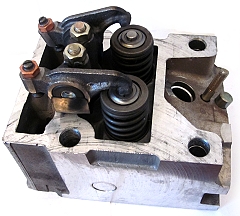

Головка блока цилиндров такая же важная и не отъемлимая часть двигателя внутреннего сгорания как и остальные. Также как весь кривошипно-шатунный механизм ДВС расположен и работает в блоке цилиндров, головка блока цилиндров служит плацдармом для ГРМ. В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения.

Головка блока цилиндров такая же важная и не отъемлимая часть двигателя внутреннего сгорания как и остальные. Также как весь кривошипно-шатунный механизм ДВС расположен и работает в блоке цилиндров, головка блока цилиндров служит плацдармом для ГРМ. В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения.

Основными причинами выхода головок цилиндров из строя являются исчерпание рабочего ресурса и более распространенная причина - перегрев. Если головка вышла из строя по причине долгого срока службы, то тут два решения: либо реанимировать ее, заменив все изношенные запчасти, либо не мучиться и приобрести новую или подобрать б\у поцелее. Второй вариант быстрее, надежней, а иногда и дешевле.

Если же головка перегрета, то здесь необходимо проверить плоскость ГБЦ. Очень часто при перегреве двигателя головка блока цилиндров искривляется (почти 80% случаев у двигателей российских и советских марок). Ставить головку с искривленной плоскостью нельзя, потому что она просто не зажмет прокладку ГБЦ, из под нее будут постоянно бежать вода и масло, а если не сразу, то со временем прокладку пробьют выхлопные газы и будут вылетать не в выхлопной коллектор, а под капот. Чтобы такого не случилось, при ремонте необходимо убедиться в качестве плоскости ГБЦ (то же самое необходимо сделать при покупке бэушной ГБЦ). Вот еще пример последствий перегрева ГБЦ:  двигатель КАМАЗ, восьми-цилиндровый V образный двигатель с отдельной алюминиевой головкой на каждый цилиндр. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя. В этом случае двигатель может просто заглохнуть и заклинить (если повезет), а может продолжить тарабанить дальше, разбивая поршень ушатывая гильзу пока не дотарабаница до тех пор что заглохнет сам, или водитель не додумается что что то не так... В этом случае необходимо будет менять ГБЦ (восстановлению не подлежит), поршень, а возможно еще и гильзу, при том что ГБЦ двигателя КАМАЗ стоит от 3900руб., и пара поршень гильза от 2500руб. Есть еще одна проблема при перегреве ГБЦ, больше свойственная дизельным двигателям - это возникновение трещин или микротрещин на плоскости головки между клапанами, или между клапанным гнездом и отверстием для форсунки, как на фото. Часто трещины не удается обнаружить на глаз, поэтому, при осмотре головки, внимательно проверьте эти места, очистите их от нагара проведите ногтем большого пальца по окружности места посадки клапанного гнезда, если есть трещина, то ваш ноготь будет за нее цепляться. Еще один признак наличия микротрещин в ГБЦ можно увидеть при заведенном двигателе. Для этого нужно открыть крышку радиатора, если там увидите стабильно проскакивающие пузырьки воздуха, значит в ГБЦ есть трещина. Воздух, находящийся в камере сгорания в момент такта сжатия под огромным давлением продавливается через трещину в систему охлаждения и пузырьками выходит в радиатор. На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться.

двигатель КАМАЗ, восьми-цилиндровый V образный двигатель с отдельной алюминиевой головкой на каждый цилиндр. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя. В этом случае двигатель может просто заглохнуть и заклинить (если повезет), а может продолжить тарабанить дальше, разбивая поршень ушатывая гильзу пока не дотарабаница до тех пор что заглохнет сам, или водитель не додумается что что то не так... В этом случае необходимо будет менять ГБЦ (восстановлению не подлежит), поршень, а возможно еще и гильзу, при том что ГБЦ двигателя КАМАЗ стоит от 3900руб., и пара поршень гильза от 2500руб. Есть еще одна проблема при перегреве ГБЦ, больше свойственная дизельным двигателям - это возникновение трещин или микротрещин на плоскости головки между клапанами, или между клапанным гнездом и отверстием для форсунки, как на фото. Часто трещины не удается обнаружить на глаз, поэтому, при осмотре головки, внимательно проверьте эти места, очистите их от нагара проведите ногтем большого пальца по окружности места посадки клапанного гнезда, если есть трещина, то ваш ноготь будет за нее цепляться. Еще один признак наличия микротрещин в ГБЦ можно увидеть при заведенном двигателе. Для этого нужно открыть крышку радиатора, если там увидите стабильно проскакивающие пузырьки воздуха, значит в ГБЦ есть трещина. Воздух, находящийся в камере сгорания в момент такта сжатия под огромным давлением продавливается через трещину в систему охлаждения и пузырьками выходит в радиатор. На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться.

yamotorist.ru

После того как ваш автомобиль пробежал 200 — 300 тысяч километров, ему необходимо произвести ремонт головки блока цилиндров (ГБЦ) – о том, что такое ГБЦ читаем здесь, для замены старых изношенных деталей новыми комплектующими. Как известно, ГБЦ является одним из основных элементов вашего автомобиля. Его ремонт – это очень тяжелый, трудоемкий процесс, в котором необходимо соблюдать технологию разборки (сборки) до мелочей. О них и поговорим.

К сожалению, не все дефекты, возникшие при эксплуатации головки блока цилиндров, возможно отремонтировать. Давайте рассмотрим подобные поломки:

В случае обнаружения вышеперечисленных дефектов, ремонт невозможен, необходимо произвести замену всего узла.

В большинстве случае дефекты можно определить визуально, зачастую не пользуясь помощью центров диагностики. Для этого всего лишь следует осмотреть узел на наличие трещин либо прогаров. А в случае необходимости быстрой и точной диагностики можно воспользоваться следующими несложными способами.

Прежде, чем начать разборку ГБЦ, необходимо снять все имеющееся на головке электрооборудование, навесные датчики, а также отсоединить ее от всех держателей. В случае если двигатель дизельный следует также произвести демонтаж электромагнитных форсунок (при их наличии).

Кроме того перед снятием головки нужно обеспечить ее необходимыми метками, которые понадобятся для настройки механизма газораспределения. После проделанной работы можно приступить к поэтапной разборке:

Обязательно сохраните все снятые детали, подлежащие замене, пока не сравните точные размеры их новых аналогов. После разборки проведите очистку ГБЦ. Для этого можно использовать метод холодной или горячей промывки, очистку при помощи ультразвука, пескоструйную обработку. Проще всего произвести мойку, используя специальные моющие средства (при этом обратите внимание, чтобы они не содержали химические элементы, которые могут повредить деталям).

После проведения очистки и ремонта головки блока цилиндров, собирать ГБЦ необходимо в обратной последовательности. Кстати вот статья о замене прокладки головки блока цилиндров.

Видео по ремонту ГБЦ

autoepoch.ru

Автомобилисты с опытом прекрасно знают, что качественно работающая ГБЦ (головка блока цилиндров) - это едва ли не полная гарантия длительной и надёжной службы двигателя. Более того, при хорошо отлаженной работе ГБЦ любой водитель будет существенно экономить на расходе топлива для своей машины и общей скоростной динамике мотора. Однако новичкам браться за работу с ГБЦ достаточно опасно в силу отсутствия хоть какого-то опыта, но если в автомобиле требуется ремонт головки блока цилиндров, то следующая информация хоть немного подготовит вас к некоторым трудностям.

Безусловно, прежде чем что-то отремонтировать - с этим чем-то нужно хорошенько разобраться и, для начала, попросту снять. Из-за достаточно сложной работы, ремонт головки блока цилиндров следует начинать с демонтажа, а демонтировать там придётся немало, да и прочих действий навалом. Первоначально необходимо слить охлаждающую жидкость из двигателя, затем только приступать к отключению всех прочих деталей мотора. После слива жидкости охлаждения скручиваете все болты, отключайте и снимайте воздушный фильтр вместе со всеми шлангами и патрубками.

И последним действием становится демонтаж выпускной трубы коллектора, от которой нужно тоже отвинтить все крепления, а уж только после этого вытащить головку блока цилиндров тщательно очистив её от всяческой накипи, грязи, масла и нагара.

Конкретно, на автомобилях ВАЗ ремонт головки блока цилиндров необходимо начинать с рассухаривания клапанов. Для этой цели есть, конечно, примитивные подручные средства, вроде тисков и молотков, но лучше приобрести в автомобильном магазине специальный набор. Каждый клапан придётся аккуратно пометить, чтобы при незначительных дефектах и/или износе вернуть на свои места в блоке.

Конкретно, на автомобилях ВАЗ ремонт головки блока цилиндров необходимо начинать с рассухаривания клапанов. Для этой цели есть, конечно, примитивные подручные средства, вроде тисков и молотков, но лучше приобрести в автомобильном магазине специальный набор. Каждый клапан придётся аккуратно пометить, чтобы при незначительных дефектах и/или износе вернуть на свои места в блоке.

Если на головке блока цилиндров вы обнаружите заметные сколы (не говоря уж о трещинах и/или гниении металла), то подобный "умерший" узел больше не подлежит реанимации и меняется полностью. Безусловно, нужно осматривать не только сам корпус, но и направляющие, и сёдла, ресурс которых на автомобилях ВАЗ не превышает 150-200 тысяч км. пробега. Если ресурс (по пробегу) давно истёк, то направляющие втулки следует заменить. То же самое относится и к сёдлам, но здесь не производят замену, а срезают металл до тех пор, пока он не станет чистым и точно округлым для плотного прилегания клапана.

Направляющие втулки можно вытащить обычными плоскогубцами, только не забудьте измерить диаметр, чтобы знать, какие придётся покупать в магазине. Запрессовывать их обратно придётся довольно трудоёмко, ибо понадобится какая-то горелка, способная разогреть металл минимум до 100 градусов, молоток, специальная оправка и немного масла (машинного, естественно), которым надо смазать направляющие.Клапана при сборке должны ходить абсолютно свободно, не цепляясь, не прилипая, но и не болтаясь, как сами знаете что в проруби.

В обязательном порядке купите в магазине пасту для притирки клапанов к сёдлам - это повысит герметичность и надёжность блока, не поскупитесь на специальный раствор, которым нужно протереть каждую разобранную деталь, и проверьте после точной обратной сборки герметичность ГБЦ, взяв немного бензина и налив в коллектор. Если бензин не будет вытекать хотя бы первые 5 минут после запуска двигателя, то и чистка, и сборка были произведены на достаточном уровне. Напоследок, нужно отметить, что такая работа не по плечу людям, плохо знакомым со слесарными работами и лучше доверить подобные задачи мастерам.

В обязательном порядке купите в магазине пасту для притирки клапанов к сёдлам - это повысит герметичность и надёжность блока, не поскупитесь на специальный раствор, которым нужно протереть каждую разобранную деталь, и проверьте после точной обратной сборки герметичность ГБЦ, взяв немного бензина и налив в коллектор. Если бензин не будет вытекать хотя бы первые 5 минут после запуска двигателя, то и чистка, и сборка были произведены на достаточном уровне. Напоследок, нужно отметить, что такая работа не по плечу людям, плохо знакомым со слесарными работами и лучше доверить подобные задачи мастерам.

nashikolesa.ru

Увеличился расход топлива, появился непонятный шум из-под капота и при этом двигатель начал терять свою былую мощность? Значит, пора ремонтировать головку блока. Автомобиль семейства ВАЗ – это такое устройство, в котором большинство ремонтных работ можно смело выполнять своими руками, так что не спешите сразу бежать в автосервис. В нашей статье мы постараемся подробно разобрать процесс самостоятельного ремонта головки блока – если уж не все, то большинство проблем в головке можно устранить своими силами.

После пробега в 150 – 200 тысяч километров большинство деталей двигателя сильно изнашиваются, не исключением являются и направляющие втулок. Замену направляющих реально выполнить своими руками. Для этого нужно рассухарить все установленные клапаны и затем, использую специальную оправку для втулок, следует их удалить из корпуса головки блока. Это довольно таки простой процесс, сложнее устанавливать новые втулки на их место. Чтобы быстрее и легче установить новые втулки мы советуем использовать метод температурного дисбаланса – вы должны нагреть головку блока (при нагреве металл расширяется, соответственно увеличивается посадочное место под втулку), а подготовленные втулки, наоборот, охладить до минусовой температуры. Благодаря такому методу вы с легкостью выполните эту операцию. Головку блока советуем нагревать где-то до 100С. В домашних условиях головку блока можно нагреть до такой температуры, установив ее на электроплитке. Отметим, что нужное нам место на головке должно находиться в зоне максимального нагрева. Перед установкой новых втулок их нужно хорошо смазать машинным маслом. После подготовительных работ берите втулку и вбивайте ее на посадочное место. При соблюдении вышеописанных правил, ваши втулки войдут в головку «как нож в масло».

После установки втулок дождитесь, пока металл остынет, затем «разверните» их до диаметра, который позволит клапану двигаться без перекосов и заеданий. И еще вы должны выполнить эту операцию так, чтобы шток вашего клапана не «гулял» внутри. Эта процедура выполняется с помощью специального инструмента – развертки. Особенность процесса заключается в том, что действовать нужно лишь с одной стороны, проворачивая вставленную развертку до самого конца. Неправильным подходом и просто большой ошибкой считается расточка направляющих втулки с обеих сторон – в итоге вам придется заново менять установленную втулку.

Советуем запомнить, что выполнение ремонта ГБЦ – это весьма сложный процесс и даже самая малая неточность в порядке проведения работ может привести к неудаче. Правда, допущенная оплошность обычно проявляется уже после сборки двигателя, в тот момент, когда вы его запустите. В некоторых случаях вы можете заметить оплошность не сразу, а проехав первую тысячу километров.

Зенкование – это продолжительный и монотонный процесс, который придется выполнять своими руками. Помните, что зенкование – это ответственный процесс, от качества проведения которого зависит:

Притирка седел проводится с помощью специального оборудования – шарошек. В редких случаях эта операция выполняется зенкерами. Если седло клапана еще не совсем сработанное, то с помощью шарошки ему можно придать требуемую форму, так, чтобы прилегание клапана было плотным.

Зенкование нужно начинать с зенкера, имеющего угол в 60 градусов. Сразу после того, как зенкер начнет снимать слой металла по всему кругу, меняйте его на инструмент с конусным углом в 120 градусов. Таким зенкером нужно работать до появления черной кромки. Последний этап процесса зенкования выполняется инструментом с конусом в 90 градусов – им вы должны создать рабочую фаску в 1,5мм. Последующая притирка клапана позволит увеличить ее до нужной величины.

Седло клапан подготовлено, можно переходить к следующему этапу – притирке клапанов. Для выполнения этой работы вам следует взять специальную притирочную пасту. Нанесите небольшое количество пасты на клапан и вставьте его в головку. Далее на шток притираемого клапана наденьте кусок любого резинового шланга такого диаметра, чтобы он с трудом надевался. Свободный конец шланги укладывайте между своими ладошками и начинайте потирать руки, тем самым вращая клапан в обе стороны. Притирочная паста в этот момент будет притирать ваш клапан.

Имеется ряд неисправностей, которые самостоятельно устранить просто невозможно. Так, систематические перегревы двигателя могут привести к деформации головки блока, изготовленной из алюминия. После этого идеально ровная поверхность головки блока, которая должна плотно прилегать к блоку, перестает быть таковой. В итоге это ведет к тому, что имеющаяся между блоком и головкой прокладка перестает быть герметичной. Обычная замена прокладки не поможет в этом случае. Здесь нужна лишь шлифовка прилегающей поверхности головки. Идеально данная работа выполняются путем фрезерования головки на специальном станке.

В гаражных условиях данную операцию выполнить практически невозможно. Некоторые «кулибины» советуют использовать шлифмашинку для шлифовки головки блока, что в реальности ведет к еще большему ухудшению состояния прилегающей поверхности. Если вы воспользуетесь таким советом, то сразу готовьтесь к приобретению новой головки блока, так как шлифовать до бесконечности эту деталь просто невозможно.

Частые перегревы двигателя также могут являться причиной появления мелких разрывов (трещин) на корпусе головки. В некоторых случаях такие трещины могут быть даже не видны для невооруженного взгляда, но при этом они все равно влияют на работу двигателя. Если трещины появились на клапанных седлах или в местах прилегания блока к головке – то вам придется заменить головку блока, такая неисправность ремонту не подлежит. Трещины на всех других участках головки блока можно устранить, для этого советуем использовать аргонную сварку. Такой тип ремонта также затруднительно выполнить в «домашних» условиях, так как нужно специализированное оборудование – даже не все автомастерские имеют такой тип сварки, не говоря уже о гаражных мастерских.

Как видите, многие проблемы с головкой блока двигателя ВАЗ можно устранить своими руками. Нужно лишь правильно оценить фронт работ и свои возможности.

autoremka.ru

Категория:

Ремонтирование строительных машин

Ремонт головки блока цилиндров и газораспределительного механизма

Ремонт головки блока цилиндров и газораспределительного механизмаОсновные дефекты головок блока цилиндров: трещины или сколы, раковины, риски, царапины, коробление поверхности прилегания головки к блоку цилиндров, изнашивание седел клапанов, изнашивание или срыв резьбы в резьбовых отверстиях, изнашивание отверстий под втулки клапанов, нарушение герметичности головки блока.

Рис. 1. Восстановление клапанных гнезд фрезерованиема — фрезой черновой — 45°; б — фрезой черновой — 75е; в — фрезой черновой—15°; г — фрезой чистовой — 45°; д — схема образования рабочей фаски гнезда при фрезеровании; В — ширина рабочей фаски

Трещины или сколы заваривают газовой сваркой аце-тиленокислородным, пропанбутаново-кислородным пламенем или аргонодуговой сваркой.

При изнашивании или срыве резьбы в резьбовых отверстиях головки цилиндров ставят ввертыши, спиральные вставки или нарезают резьбу ремонтного размера.

Коробление поверхности прилегания к блоку цилиндров устраняют шлифованием и фрезерованием. Неплоскостность поверхности прилегания после шлифования не должна превышать 0,05 мм по всей длине головки.

Наиболее распространенным дефектом головки цилиндров является износ рабочей фаски клапанных гнезд.

При небольших износах клапанов и гнезд герметичность сопряжения может быть восстановлена притиркой клапанов к гнездам. При больших износах клапанных гнезд их ремонтируют, восстанавливая геометрическую форму, ширину фаски и ее расположение.

Наиболее распространенным способом ремонта гнезд является фрезерование. Для этого применяют набор специальных фрез (зенковок) в количестве четырех штук. Черновой фрезой с углом 45° снимают слой металла до выведения следов износа. При этом ширина фаски увеличивается. Для того чтобы уменьшить ширину фаски, нижнюю часть ее подрезают фрезой с углом 75°, а верхнюю — фрезой с углом 15°, Чистовой фрезой с углом 45° зачищают поверхность фаски и доводят окончательно ее ширину до требуемой величины. Ширина фасок гнезд впускных и выпускных клапанов различна.

Во время фрезерования стержень оправки фрезы должен плотно (с зазором не более 0,05 мм) входить в отверстие отремонтированной направляющей втулки клапана. В последнее время вместо фрез применяют зенковки с твердосплавными пластинками.

После фрезерования гнезд для обеспечения плотного прилегания к ним клапанов при сборке головки требуется притирка фаски клапана к гнезду. На передовых ремонтных заводах в направляющие втулки вставляются цанговые стержни, и фрезы вращаются на этих неподвижных стержнях, при этом исключается износ направляющих втулок при фрезеровании. Угол заточки чистовых фаз несколько увеличен (на 1°) по сравнению с углом заточки клапана. Это обеспечивает плотное прилегание клапана к гнезду без последующей притирки.

Недостатком ремонта гнезд клапанов фрезерованием является то, что снимается значительный слой металла. В результате этого головки сравнительно быстро выбраковываются.

Вставные стальные гнезда клапанов, плохо поддающиеся фрезерованию, восстанавливают шлифованием. Шлифование фасок клапанных гнезд производят планетарно-шлйфовальными приборами различных марок, наиболее распространены ОПР-1334А, 2447, ЗИЛ X—7270. Частота вращения шлифовального круга 7200 об/мин. На шлифованной поверхности фасок гнезд клапанов не допускаются раковины и риски.

Изношенные клапанные гнезда восстанавливают также наплавкой или установкой колец. При восстановлении клапанных гнёзд наплавкой применяют горячую газовую сварку, используя в качестве присадки чугунные прутки марки А или выбракованные поршневые кольца и флюсы ФСЧ:1, АНП-1, АНП-2. При восстановлении изношенных клапанных гнезд запрессовкой новых колец гнезда растачивают на требуемую глубину с большой точностью. Кольца изготовляют из специального чугуна или стали 45. Для облегчения установки колец и увеличения прочности посадки перед запрессовкой головку блока (блок) рекомендуется нагреть до 380…420°С, а кольца охладить в сухом льде. После запрессовки на кольцах изготавливают фаски под клапаны. Изношенные вставные седла клапанов заменяют ремонтными, изготовленными из специального чугуна. Для выпрессовки колец применяют съемники различных конструкций.

В клапанах изнашиваются фаски, тарелки и стержни по диаметру и торцу. Эти дефекты устраняют шлифованием на специальных станках ОПР-823 (СШК-3) или Р-108. Сначала шлифуют торец стержня, а затем стержень, после чего обрабатывают фаску тарелки до выведения следов износа. Перед шлифованием клапанов проверяют прямолинейность стержней. Проверка проводится индикатором, непрямолинейность стержня допускается до 0,05 мм.

Изношенные стержни клапанов можно шлифовать на уменьшенный размер, восстанавливать осталиванием или хромированием. Овальность и конусность стержня клапана после шлифования не должны превышать 0,02 мм. Из выбракованных клапанов путем проточки и шлифования можно изготовить клапаны меньшего размера для использования в других двигателях.

Изношенные тарелки клапанов можно восстанавливать напеканием металлических порошков. Втулки, изношенные внутри, могут восстанавливаться развертыванием под увеличенный стержень клапана.

По мере работы двигателя пружины клапанов теряют упругость и получают усадку. Контроль упругости клапанных пружин проводят на универсальном приборе для проверки упругости пружин и поршневых колец (см. рис. 93, а). Коромысло прибора выполнено по типу коромысла десятичных весов и имеет две шкалы: килограммовую и граммовую, по которым можно перемещать основной и дополнительный грузы. Выверив прибор установкой грузов на нулевые деления и закрепив каретку по высоте пружины или кольца, их сжимают до определенной длины. Пользуясь весовым коромыслом с гирями, определяют силу упругости сжатой пружины и сравнивают ее с техническими условиями.

Пружины с недостаточной упругостью могут быть восстановлены накаткой роликом или способом термической фиксации. Накатка пружин проводится с помощью приспособления, устанавливаемого в резцедержатель токарного станка. Пружину надевают на валик, установленный в центры станка, и одним концом закрепляют на нем. Накатку пружин клапанов проводят при давлении 2…4 кН, шаг 14…16 мм, частота вращения шпинделя 80… …100 об/мин. Число проходов 2…3.

При восстановлении пружины способом термической фиксации ее растягивают за концы зажимами приспособления до необходимой длины и через нее пропускают электрический ток. После того как пружина нагрелась до 400…450°С (о чем судят по времени нагрева и интенсивному испарению масла на поверхности), ее освобождают из зажимов и охлдждают на воздухе.

Существует способ восстановления упругости пружин термической обработкой. Вначале пружину отжигают при температуре 920 °С, затем надевают на оправку-шаблон, который придает пружине необходимый шаг в длину. Под закалку пружину нагревают вместе с оправкой до температуры 810 °С. Закаляют пружину в масле и отпускают при температуре 310°С. Аналогичной термообработке подвергают новые пружины, изготовляемые навивкой в тисках. Для навивки пружин вручную необходимо иметь металлическую оправку (с отверстием на конце) диаметром на 2…3 мм менее внутреннего диаметра витков требующейся пружины, так как после навивки пружина распускается и увеличивается в диаметре. Свободный конец проволоки вставляется в отверстие оправки, после чего она зажимается в тисках между двумя обрезками дерева твердой породы. Вращая оправку, навивают пружину требуемой длины. Дефектные пружины с трещинами или сломанные заменяют новыми.

Плотность посадки клапанов в их гнездах достигают притиркой. При притирке фаску клапана и гнезда смазывают тонким слоем пасты ГОИ или пасты, состоящей из одной части микропорошка М20…М28 и двух частей масла. Перед притиркой под тарелку устанавливается слабая пружина, которая поднимает клапан на 10…15 мм над плоскостью головки. Притирку выполняют вручную с помощью коловоротов (рис. 2), дрелей, специальных пневматических машин или на притирочном станке М-3. Притирка заключается в попеременном поворачивании клапана в одну сторону на XU оборота и на 73 оборота в другую сторону. При изменении направления вращения и одновременном поднятии коловорота (или дрели) клапан приподнимается подложенной пружиной, при этом вместе с возвратно-вращательным движением его следует постепенно поворачивать в каком-либо одном направлении, Притирку продолжают до тех пор, пока на конических поверхностях тарелки и седла не образуется ровная матовая кольцевая полоска.

Рис. 2. Ручная притирка клапана двигателя коловоротом

Рис. 3. Прибор для проверки качества пртирки клапанов (а) к его использование (б)

Разрывы этой полоски, а также заметное ее углубление на поверхности тарелки не допускаются. Ширина матовой полоски для двигателей различных марок составляет 1…2 мм. Верхняя ее кромка должна отстоять от края цилиндрического пояска не менее чем на 1,5 мм.

Притирка клапанов —трудоемкая и длительная операция. Поэтому на ремонтных предприятиях ее выполняют на притирочных станках в течение 2…3 мин. На станке М-3 можно одновременно притирать до 12 клапанов. Станок имеет 12 шпинделей, которые приводятся в движение от электродвигателя через ряд передаточных механизмов, при этом каждому шпинделю сообщаются возвратно-вращательное и возвратно-поступательное движения, а также угловое смещение, подобно тому, как это делается при ручной притирке.

Качество притирки контролируют с помощью краски или карандаша путем испытания на просачивание керосина или воздуха. В первом случае на фаску клапана и гнезда наносят карандашом метки через 90°. Клапан вставляют в гнездо и, прижимая, повертывают на 1/4 оборота. При удовлетворительной притирке метки должны стереться. Для проверки фасок на краску последнюю наносят на конусную часть калибра и вставляют в седло. Краска должна ложиться на фаску седла непрерывным кольцевым слоем шириной не менее Уз ширины фаски.

Для испытания на просачивание керосина клапан собирают и в окна под клапаны заливают керосин. Притирка считается удовлетворительной, если в течение 3…5 мин керосин не просачивается между притертыми поверхностями.

Плотность прилегания клапанов к гнездам испытывают на просачивание воздуха с помощью прибора, показанного на рис. 3. Если под металлическим стаканом в течение 7г ч давление 0,07 МПа, нагнетаемое грушей, удерживается, то клапан притерт удовлетворительно.

У валика коромысла изнашивается наружная поверхность в сопряжении с втулками. Изношенные валики восстанавливают вибродуговой наплавкой с последующим шлифованием на нормальный диаметр. Валики коромысел могут быть восстановлены и осталиванием с последующим шлифованием или напеканием металлических порошков.

Наиболее частыми дефектами коромысел клапанов являются износ бойков, внутренних поверхностей втулок, ослабление посадки втулок в коромыслах и износ резьбы под регулировочный винт. При незначительном износе бойкоз по высоте их шлифуют вручную на обдирочно-шлифовальном станке, выдерживая требуемый радиус закругления. При износе на глубину 2…3 мм боек наплавляют и шлифуют. Во время шлифования должна быть обеспечена параллельность цилиндрической поверхности бойков относительно оси отверстия под втулку. При износе резьбы в коромысле под регулировочный винт конец коромысла осаживают с боков в горячем состоянии, просверливают по кондуктору отверстие и нарезают резьбу нормального размера. Втулку коромысла с изношенной внутренней поверхностью заменяют.

У толкателей изнашиваются поверхности стержня и тарелки. Стержни толкателей восстанавливают вибродуговой наплавкой, применяя проволоку из высокоуглеродистой стали, или напеканием металлических порошков. После наплавки или напекания стержень толкателя шлифуют на шлифовальном станке. Восстанавливать стержни толкателей хромированием не рекомендуется, так как это приводит к быстрому износу направляющих в блоке. Тарелки толкателей современных двигателей наплавлены тонким слоем отбеленного чугуна, поэтому при их шлифовании снимают очень тонкий слой (до 0,3 мм), необходимый только для выведения следов износа.

При больших износах тарелку наплавляют электродуговой сваркой электродом Т-590 или чугуном с помощью газового пламени. Для того чтобы не произошел отпуск стержня, толкатель при наплавке тарелки погружают в ванну с проточной водой таким образом, чтобы тарелка была над водой. Наплавленные тарелки шлифуют до определенной высоты.

У распределительных валов изнашиваются опорные шейки и кулачки. Возможен также изгиб вала. Для определения изгиба вал укладывают крайними шейками на призмы и индикатором определяют биение средней шейки. Если биение превышает 0,1 мм, вал правят под прессом. Опорные шейки распределительного вала при износе до овальности и конусности более 0,1 мм шлифуют до выведения следов износа. При этом в блок устанавливают втулки опорных шеек с уменьшенным внутренним диаметром. Шлифование шеек распределительного вала допускается до определенного диаметра, обусловленного толщиной цементированного или закаленного слоя. Изношенные до предела шейки восстанавливают вибродуговой наплавкой высокоуглеродистой сталью, после чего шлифуют до нормального диаметра. Возможно также восстановление шеек хромированием, твердым осталиванием или напеканием металлических порошков.

Кулачки распределительного вала, изнашиваясь, вызывают недопустимое уменьшение подъема клапанов и смещение в сторону запаздывания момента начала и момента максимального открытия клапана. Кулачки, изношенные до выбраковочного размера, шлифуют на копировально-шлифовальном станке. При этом восстанавливают профиль кулачка, но с уменьшенными размерами. Кулачки могут быть восстановлены до нормального размера электродуговой наплавкой электродом Т-590 с последующим шлифованием. Изношенные втулки распределительного вала заменяют.

При сборке распределительного механизма должны быть строго выдержаны боковые зазоры в зацеплении распределительных шестерен. Обычно допустимое отклонение бокового зазора в зацеплении этих шестерен не должно превышать удвоенной величины этого зазора, имеющегося между новыми шестернями. Если при комплектовании старых шестерен с новыми требуемый зазор не обеспечивается, то старые шестерни бракуют.

Распределительный вал должен быть установлен в блок двигателя так, чтобы метки на его шестерне и на шестерне коленчатого вала совпадали между собой. В собранном механизме необходимо отрегулировать зазор между клапанами и толкателями (при нижнем расположении клапанов) и между клапанами и коромыслами (при верхнем расположении клапанов).

Читать далее: Ремонт систем охлаждения и смазки

Категория: - Ремонтирование строительных машин

stroy-technics.ru

Опытные владельцы классических моделей ВАЗ знают, что безотказно функционирующая головка блока цилиндров является залогом устойчивой и долговечной работы мотора транспортного средства. Кроме того, техническая исправность данного агрегата положительно влияет на расход топлива и динамику движения, что позволяет повысить маневренность и управляемость машины.

Неопытным водителям следует помнить, что ремонт ГБЦ должен производиться только подготовленными профессионалами, в противном случае неправильно отрегулированный узел неизбежно приведет к порче всех деталей двигателя. Капитальное восстановление мотора обойдется в кругленькую сумму, после чего на вопрос, сколько он прослужит, не рискнет ответить даже опытный специалист. Тем не менее, для знающих владельцев классических моделей ВАЗ, которые имеют определенные навыки, выполнить все соответствующие мероприятия по замене головки блока цилиндров можно и своими руками.

Безусловно, любой серьезный ремонт детали автомобиля начинается с ее снятия. Перед разборкой не забудьте слить с мотора охлаждающую жидкость, после чего необходимо демонтировать карбюратор и воздушный фильтр, предварительно отсоединив от него все шланги и патрубки.

Следующим мероприятием станет снятие крышки ГБЦ и совмещение меток на шкиве коленвала с риской на приводе распределительного вала, а также метки на шкиве распредвала с риской на его корпусе.

Далее ослабляем натяжитель цепи путем отсоединения стопорной шайбы распределительного вала. Рывком срываем болт и аккуратно демонтируем звездочку в агрегате, привязывая ее к цепи или другими элементам двигателя. Последовательно отворачиваем крепления и снимаем распредвал вместе с корпусом.

Очень важным этапом станет снятие рокеров, которые предварительно нужно пометить маркером, что гарантирует при сборке правильное положение данных деталей. Сами изделия легко вытаскиваются пружин и снимаются с регулировочных болтов. Теперь можно отсоединить провода, ведущие к свечам зажигания и датчикам температуры охлаждающей жидкости. Демонтируем трубу к выпускному коллектору и отворачиваем болты, с помощью которых головка крепится к блоку. Вынимаем ГБЦ и аккуратно очищаем ее от нагара или прочих загрязнений.

Непосредственно сам ремонт головки блока цилиндров на автомобилях ВАЗ начинается с рассухаривания клапанов, для чего используются приспособления, которые изображены на рисунке ниже. В процессе разбора клапаны необходимо пометить и разложить по своим местам, что позволит при условии небольшого износа поставить их обратно.

При внимательном рассмотрении ГБЦ не подлежащей восстановлению на ней должны быть заметны сколы, трещины, признаки коррозии. Оценить следует также и износ направляющих и седел, ремонт которых проводят каждые 200 тыс. километров пробега. Если никаких видимых дефектов на ГБЦ не обнаружилось, то можно продолжать ее дальнейший ремонт.

В случае выработки ресурса направляющих втулок их необходимо обязательно заменить. Извлекают такие детали при помощи специального инструмента, однако в гаражных условиях подойдут и плоскогубцы и зажим. При демонтаже втулок сразу же замеряем их наружный диаметр, после чего ищем в специализированных магазина аналоги с размерами на 0,05-0,07 мм больше родных.

Обратная запрессовка направляющих происходит с использованием оправки, электрической плитки, молотка и машинного масла. Головка блока ставится на подставку по краям, после чего электроприбор ставится под место работы и нагревает металл до 100 °С (при такой температуре он начинает расширяться). Смазываем втулку маслом, снимаем с держателей и вбиваем туда новые направляющие. После замены всех восьми составных элементов ГБЦ подлежит охлаждению, а внутренний диаметр разворачивают таким образом, чтобы клапаны не болтались и ходили свободно, без заклиниваний или заеданий.

Самым мучительным и важным мероприятием при ремонте ГБЦ является замена седла головки, от качественного выполнения которого и зависит степень прилегания клапана к седлу, а также дальнейшая работа мотора. Как правило, снимают слой металла по кругу, затем под углом 120° срезают ГБЦ до момента появления четкой круглой кромки. На финальном этапе выходной шарошкой делают рабочую фаску с толщиной 1,5-2 мм для плотной притирки клапана.

Для того чтобы клапана как можно плотнее прилегали к своим седлам, нужно воспользоваться следующим методом. В любом специализированном магазине приобретаете специальную притирочную пасту, смазываете клапан и вставляете его в головку. При этом известно два способа его вращения:

Главным визуальным показателем притирки клапана станет матовая поверхность седла в месте контакта с проточенной деталью. Герметичность ГБЦ проверяется с помощью заливки во впускной и выпускной коллекторы керосина или бензина. В случае правильно выполненного ремонта течи из-под клапанов не будет первые 5-7 минут работу двигателя.

Напоследок напомним, что все детали мотора ВАЗ при разборке должны промываться особым раствором, что гарантирует долгую и надежную службу силового агрегата на протяжении не одной сотни тысяч километров.

autoremka.ru