Многотопливный дизель

Дизель, обладающий свойством многотопливности, т.е. способностью работать помимо основного топлива (дизельного) также на керосинах, бензинах и их смесях, соответствуя при этом требованиям, установленным техническими условиями на двигатели конкретного типа

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

ГОСТ 10150-88: Двигатели судовые, тепловозные и промышленные. Общие технические условия — Терминология ГОСТ 10150 88: Двигатели судовые, тепловозные и промышленные. Общие технические условия оригинал документа: Гамма процентный ресурс (срок службы) По ГОСТ 27.002 Примечания: 1. В терминах показателей долговечности следует указывать… … Словарь-справочник терминов нормативно-технической документации

Основной танк Т-72/Т-90 — Разработка танка началась в 1967 году, когда первый опыт эксплуатации Т 64 выявил недостаточную надежность двигателя, ходовой части и механизма заряжания. Учитывая ограниченные возможности по производству двигателей 5ТДФ и наличие… … Энциклопедия техники

Т-64 — 1967 ОСНОВНОЙ БОЕВОЙ ТАНК Тактико технические характеристики • Силовая установка • Вооружение • Факты • Основные модификации … Военная энциклопедия

Т-64БВ — 1985 ОСНОВНОЙ БОЕВОЙ ТАНК Тактико технические характеристики • Силовая установка • Вооружение • Факты • Основные модификацииВ 1964 году была разработана … Военная энциклопедия

Сабра — Сабра … Энциклопедия техники

БМП MCV-80 "Уорриор" — БМП MCV 80 Уорриор … Энциклопедия техники

Шерман (танк) — У этого термина существуют и другие значения, см. Шерман. У этого термина существуют и другие значения, см. М 4 … Википедия

Strv-103 — Strv 103C Strv 103A Классификация основной боевой танк/ … Википедия

Stridsvagn 103 — Strv 103C Strv 103A Классификация основной боевой танк/ истребитель танков Боевая масса, т … Википедия

Strv-103 (танк) — Strv 103C Strv 103A Классификация основной боевой танк/ истребитель танков Боевая масса, т … Википедия

normative_reference_dictionary.academic.ru

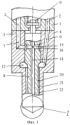

Сущность изобретения: двигатель содержит размещенный в цилиндре поршень, в днище которого выполнена камера сгорания, соединительный канал которой смещен относительно осицилиндра в сторону выпускного окна. В поршне выполнен продувочный канал, расположенный тангенциально к образующей поверхности камеры с возможностью ее сообщения с впускным окном при положении поршня в районе нижней мертвой точки (НМТ). В днище выполнен факельный канал, расположенный напротив свечи зажигания, установленной в головке, а в стенке цилиндра установлена форсунка, сопловые отверстия которой направлены в сторону свечи и камеры сгорания. В случае использования дизельного топлива оно впрыскивается в районе верхней мертвой точки (ВМТ) в момент совпадения одной из осей сопловых отверстий с осью продувочного канала. Топливо воспламеняется как от нагретого воздуха в камере сгорания, так и от факела горящих газов, воспламененных свечой. При продувке сжатый воздух через впускное окно по каналу подается в камеру сгорания и очищает ее от остаточных газов. Система питания двигателя позволяет при помощи простых средств обеспечивать впрыск топлива как в ВМТ, так и в НМТ, в зависимости от его вида. 2 с. и 10 з.п. ф-лы, 4 ил.

Изобретение относится к машиностроению, в частности к двигателестроению, а именно к многотопливным двигателям внутреннего сгорания и системы их питания.

Известен многотопливный гибридный двигатель, содержащий размещенный в цилиндре поршень, в днище которого выполнена камера сгорания, и размещенные в камере топливную форсунку и свечи зажигания и накаливания [1]. Недостатком аналога являются малая степень очистки объема камеры сгорания от остаточных газов, а также наличие сложной системы его питания различными топливами. Известен двигатель с картерной продувкой, содержащий картер, цилиндр с головкой, поршень с днищем и юбкой, размещенный в цилиндре с образованием надпоршневой и картерной полостей, связанных между собой при помощи перепускного канала, впускное и выпускное окна, расположенные в надпоршневой камере, камеру сгорания, выполненную в днище поршня и связанную с надпоршневой полостью при помощи соединительного канала, ось которого смещена относительно оси цилиндра, и размещенные в надпоршневой полости форсунку и свечу [2]. Недостатками прототипа являются также малая эффективность продувки камеры сгорания и недостаточная надежность воспламенения при работе двигателя на различных топливах. Известна также система питания многотопливного двигателя, содержащая привод, топливоподающий орган высокого давления с нагнетательной полостью и напорной магистралью, форсунку, связанную с нагнетательной полостью, дозатор-распределитель топлива, установленный в напорной магистрали и соединенный с форсункой при помощи трубопровода высокого давления, устройство переключения момента впрыска топлива при изменении его вида, и сливную магистраль [3]. Недостатком прототипа в части системы питания является малая эффективность ее работы и процесса перевода двигателя на альтернативное топливо. Целью изобретения является повышение эффективности при использовании различных видов топлива. Цель достигается тем, что в многотопливном двигателе с картерной продувкой ось соединительного канала камеры сгорания смещена относительно оси цилиндра в сторону выпускного окна, в поршне выполнен продувочный канал, расположенный при положении поршня вблизи нижней мертвой точки в районе впускного окна с возможностью сообщения последнего через продувочный канал с камерой сгорания и направленный тангенциально образующей поверхности камеры, топливная форсунка установлена в стенке цилиндра, а оси ее сопловых отверстий направлены в сторону камеры сгорания и свечи зажигания. Цель достигается тем, что форсунка может быть расположена напротив продувочного канала с возможностью совпадения осей последнего и одного из сопловых отверстий при положении поршня вблизи верхней мертвой точки. Цель достигается тем, что ось соединительного канала может быть расположена под углом к оси цилиндра и наклонена в сторону выпускного окна. Цель достигается тем, что часть поверхности днища поршня, в которой выполнен соединительный канал, расположена под углом к поперечной плоскости цилиндра. Цель достигается тем, что он снабжен свечой накаливания, установленной в головке напротив соединительного канала при положении поршня вблизи верхней мертвой точки. Цель достигается тем, что камера сгорания дополнительно сообщена с надпоршневой полостью при помощи факельного канала, выполненного в днище поршня и расположенного напротив свечи зажигания при положении поршня вблизи верхней мертвой точки. Цель достигается тем, что в юбке поршня может быть выполнено по меньшей мере одно перепускное окно с возможностью соединения картерной полости с перепускным каналом при положении поршня вблизи нижней мертвой точки. Цель достигается тем, что система питания многотопливного двигателя внутреннего сгорания, содержащая привод, топливоподающий орган высокого давления с нагнетательной полостью и напорной магистралью, снабжена дополнительными нагнетательной полостью и трубопроводом высокого давления, устройство переключения момента впрыска выполнено в виде гидравлического крана по меньшей мере с двумя парами перепускных каналов, установленного в трубопроводах высокого давления с возможностью соединения каждой нагнетательной полости с выходом одного из трубопроводов, а нагнетательные полости выполнены с возможностью поочередной работы. Цель достигается тем, что выход дополнительного трубопровода подключен к сливной магистрали или в варианте выполнения системы она снабжена дополнительной форсункой, а выход дополнительного трубопровода подключен к последней. Цель достигается тем, что топливоподающий орган высокого давления выполнен в виде гидроаккумулятора с подключенным к нему подкачивающим насосом, связанным с приводом, нагнетательные полости расположены в дозаторе-распределителе и образованы свободным плунжером и регулирующим поршеньком, размещенными в гидроцилиндре, снабженном впускными и выпускными отверстиями, при этом отверстия сообщены посредством золотника соответственно с напорной магистралью и с трубопроводами высокого давления. Цель достигается тем, что золотник может быть выполнен в виде втулки, установленной коаксиально с гидроцилиндром и связанной с приводом посредством кривошипа. На фиг. 1 представлен двигатель внутреннего сгорания при положении поршня в НМТ; на фиг. 2 - то же, при положении поршня в ВМТ; на фиг. 3 представлена система питания описываемого двигателя; на фиг. 4 - дозатор-распределитель системы питания. Двигатель содержит картер 1, цилиндр 2 с головкой 3, поршень 4 с днищем 5 и юбкой 6, размещенный в цилиндре 2 с образованием надпоршневой 7 и картерной 8 полостей, связанных между собой при помощи перепускного канала 9, впускные 10 и выпускные 11 окна, расположенные в надпоршневой полости 7, камеру 12 сгорания, выполненную в днище 5 последнего и связанную с надпоршневой полостью 7 при помощи соединительного канала 13, и размещенные в надпоршневой полости 7 топливную форсунку 14 с сопловыми отверстиями 15 и свечу 16 зажигания, при этом ось соединительного канала 13 смещена относительно оси цилиндра 2 в сторону выпускного окна 11, в поршне 4 выполнен продувочный канал 17, расположенный в районе впускного окна 10 с возможностью сообщения последнего с камерой 12 сгорания и направленный тангенциально к образующей поверхности последней, топливная форсунка 14 установлена в стенке цилиндра 2, а оси ее сопловых отверстий направлены в сторону камеры 12 сгорания и свечи 16 зажигания. Форсунка 14 может быть установлена напротив продувочного канала 17 с возможностью совпадения осей последнего и одного из сопловых отверстий 15 при положении поршня 4 вблизи верхней мертвой точки (ВМТ). Ось соединительного канала 13 может быть расположена под углом к оси цилиндра 2 и наклонена в сторону выпускного окна 11. Часть поверхности днища 5 поршня 4, в которой выполнен соединительный канал 13, может быть расположена под углом к поперечной плоскости цилиндра 2. Двигатель может быть снабжен свечой 18 накаливания, установленной в головке 3 напротив соединительного канала 13 при положении поршня 4 вблизи ВМТ. Камера 12 сгорания может быть дополнительно сообщена с надпоршневой полостью 7 при помощи факельного канала 19, выполненного в днище 5 поршня 4 и расположенного напротив свечи 16 зажигания при положении поршня вблизи ВМТ. В юбке 6 поршня 4 может быть выполнено перепускное окно 20 с возможностью соединения картерной полости 8 с перепускным каналом 9 при положении поршня 4 вблизи нижней мертвой точки (НМТ). Система содержит привод 21, топливоподающий орган высокого давления с нагнетательной полостью 22 и напорной магистралью 23, форсунку 14, связанную с нагнетательной полостью 22, дозатор-распределитель 24 топлива, установленный в напорной магистрали 23 и соединенный с форсункой 14 при помощи трубопровода 25 высокого давления, устройство 26 переключения момента впрыска при изменении вида топлива и сливную магистраль 27, а также снабжена дополнительными нагнетательной полостью 28 и трубопроводом 29 высокого давления. Устройство 26 переключения момента впрыска выполнено в виде гидравлического крана с двумя парами перепускных каналов 30 и 31, установленного в трубопроводах 25 и 29 высокого давления с возможностью соединения каждой нагнетательной полости 22 и 28 с выходом одного из трубопроводов 25 и 29, а нагнетательные полости 22 и 28 выполнены с возможностью поочередной подачи топлива в трубопроводы 25 и 29. Выход дополнительного трубопровода 29 может быть подключен к сливной магистрали 27 при выполнении двигателя одноцилиндровым, или при выполнении его двухцилиндровым система снабжена дополнительной форсункой 32, а выход дополнительного трубопровода 29 подключен к форсунке 32. Топливоподающий орган высокого давления может быть выполнен в виде гидроаккумулятора 33 с подключенным к нему подкачивающим насосом 34, связанным с приводом 21, нагнетательные полости 22 и 28 расположены в дозаторе-распределителе 24 и образованы свободным плунжером 35 и регулирующим поршеньком 36, размещенными в гидроцилиндре 37, снабженном впускными 38 и выпускными 39 отверстиями, при этом выпускные 38 и впускные 39 отверстия сообщены посредством золотника 40 соответственно с напорной магистралью 23 и с трубопроводами 25 и 29 высокого давления. Золотник 40 может быть выполнен в виде втулки, установленной коаксиально с цилиндром 37 и связанной с приводом 21 посредством кривошипа 41. Многотопливный двигатель работает следующим образом. При выполнении его двухтактным в конце рабочего хода поршня 4 его цилиндрической поверхностью открывается выпускное окно 11, после чего начинается выпуск отработавших газов из цилиндра 2 при закрытом еще впускном окне 10. Продувочный канал 17, выполненный в поршне 4, при дальнейшем движении последнего в НМТ сообщает между собой впускное окно 10 и камеру 12 сгорания, в результате чего она очищается от остаточных газов, которые через соединительный канал 13, находящийся рядом с выпускным окном 11, вытесняются продувочным воздухом в атмосферу. При этом в случае наклона оси соединительного канала 13 в сторону выпускного окна 11 очистка камеры 12 сгорания улучшается. После продувки камеры 12 сгорания открывается впускное окно 10 и происходит продувка надпоршневой полости 7 сжатым в картерной полости 8 воздухом. При ходе поршня 4 к ВМТ происходит такт сжатия, в конце которого через форсунку 14 впрыскивается топливо с хорошей воспламеняемостью, например дизельное. Продувочный канал 17 может находиться при этом напротив одного из сопловых отверстий 15 форсунки 14. Ось соплового отверстия 15 может быть направлена также в сторону соединительного канала 13 при установке форсунки 14 на противоположной стороне цилиндра 2. Часть топлива попадает при этом на поверхность камеры 12 сгорания, образуя пленку, а часть - смешивается с воздушным потоком, образуя смесь, которая либо самовоспламеняется, либо воспламеняется от свечи 18 накаливания, которая может быть расположена в соединительном канале 13 в конце сжатия, либо - от свечи 16 зажигания, около электродов которой может создаваться запальный заряд за счет впрыска в район расположения свечи 16 порции топлива через одно из сопловых отверстий 15. Для улучшения качества воспламенения и сгорания заряда в камере 12 воспламененный при помощи свечи 16 запальный заряд может подаваться в виде факела в камеру 12 сгорания через факельный канал 19, выполненный в днище 5. Заряд в камере 12 сгорает с большой полнотой и с малой жесткостью вследствие глубокого расслоения заряда. Проводится рабочий ход с движением поршня 4 к НМТ, в конце которого происходит выпуск отработавших газов, затем продувка камеры 12 сгорания воздухом с последующей продувкой надпоршневой полости 7 цилиндра 2. Расположение части поверхности днища 5, в которой выполнен соединительный канал 13, под углом к поперечной плоскости цилиндра 2 позволяет улучшить качество очистки не только камеры 12 сгорания при продувке, но и всей надпоршневой полости 7. При переходе на легкое топливо, например бензин, форсунка 14 переключается на впрыск при положении поршня 4 в районе НМТ. В район свечи 16 подается порция топлива для образования запального заряда, а основная часть топлива подается в объем надпоршневой полости 7 или в сторону соединительного канала 13 в зависимости от расположения форсунки 14. В связи с тем, что степень сжатия двигателя невелика, а также из-за расслоения заряда и связанного с последним увеличения коэффициента избытка воздуха детонация в двигателе при его работе на легком топливе отсутствует. Стабильное же воспламенение заряда при работе двигателя на дизельном топливе обеспечивается при помощи запальных свечей, а также за счет сжатия в надпоршневой полости 7 воздуха, подогретого в картерной полости 8 при предварительном сжатии, в результате чего достигается достаточная температура воздуха для самовоспламенения заряда даже при небольших значениях степени сжатия. Подогрев картерного заряда может быть увеличен за счет выполнения в юбке 6 поршня 4 перепускного окна 20, через которое сжатый заряд из картерной полости 8 вытесняется в перепускной канал 9 и далее в надпоршневую полость 7. Так как окно 20 находится под днищем 5 поршня 4, воздух, соприкасаясь с внутренней поверхностью днища 5, охлаждает его и нагревается при этом. Таким образом описываемая конструкция позволяет повысить эффективность работы двигателя на различных видах топлива из-за улучшения качества очистки от отработавших газов и улучшения процессов воспламенения и сгорания, в частности из-за улучшения очистки. Система питания, в том числе и описываемого многотопливного двигателя (см. фиг. 3 и 4), работает следующим образом. Подкачивающий насос 34, связанный с приводом 21, подает топливо под давлением в гидроаккумулятор 33, в котором оно находится под постоянным давлением. Далее топливо подается из аккумулятора 33 по напорной магистрали 23 к дозатору-распределителю 24 и через открытое золотником 40 впускное отверстие 38 попадает в одну из нагнетательных полостей, например 22, перемещая при этом свободный плунжер 35 в сторону другой нагнетательной полости 28, в которой также находится порция топлива, оставшаяся в ней после предыдущего цикла. Топливо под давлением из полости 28 подается через открытое в этот момент золотником 40 выпускное отверстие 39 в трубопровод 29 высокого давления. В случае, если кран устройства переключения 26 момента впрыска установлен в положении, при котором топливо подается через перепускные каналы 30, оно из трубопровода 29 попадает в сливную магистраль 27 при установке на двигателе только одной форсунки 14, например при выполнении его одноцилиндровым. Золотник 40, перемещаясь относительно гидроцилиндра 37 за счет кинематической его связи с приводом 21, в следующий момент перекрывает выпускное отверстие 39 нагнетательной полости 28 и впускное отверстие 38 полости 22 и открывает впускное отверстие 38 полости 28 и выпускное отверстие 39 полости 22, в результате чего топливо под давлением поступает в нагнетательную полость 28 и перемещает свободный плунжер 35 в сторону полости 22, вытесняя из нее через выпускное отверстие 39 порцию топлива в трубопровод 25, и через перепускной канал 30 подается к форсунке 14. При повороте крана устройства 26 переключения момент подачи топлива к форсунке 14 смещается на 180о поворота вала привода 21 золотника 40 вследствие соединения трубопровода 25 в момент подачи топлива со сливной магистралью 27 через перепускной канал 31, а трубопровода 29 - с форсункой 14. При соединении выхода трубопровода 29 не со сливной магистралью 27, а с дополнительной форсункой 32, установленной, например, во втором цилиндре двигателя, происходит поочередная подача топлива к форсункам в случае смещения циклов работы в цилиндрах, например, на 180о. После поворота крана устройства 26 переключения нагнетательная полость, из которой топливо подавалось к одной форсунке, соединяется с другой форсункой, то есть происходит подача в другой цилиндр, или со смещением ее на 180о. Если при одном положении крана подача происходила в районе ВМТ, например, дизельного топлива, то при другом его положении - в районе НМТ, например, бензина. Таким образом в описываемой системе при ее конструктивной простоте через одну форсунку подается в цилиндр топливо в зависимости от его вида в различные моменты положения вала двигателя путем поворота простого по конструкции устройства, что повышает эффективность ее работы, управления и работы двигателя на различных видах топлива. Описываемые технические решения позволяют повысить эффективность проведения рабочего процесса в многотопливном двигателе за счет улучшения очистки камеры сгорания от остаточных газов, качества смесеобразования с различными видами топлива, повысить надежность их воспламенения, упростить и удешевить, в частности, топливоподающий орган высокого давления за счет отказа от топливного насоса с прецизионными плунжерными парами, упростить эксплуатацию двигателя, например, в части перевода его с одного топлива на другое и т.д.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4www.findpatent.ru

Изобретение относится к двигателестроению, в частности к форсункам для многотопливных дизелей. Изобретение позволяет обеспечить одновременную коррекцию состава смеси и перераспределение используемых топлив по зонам камеры сгорания. Форсунка многотопливного дизеля содержит корпус с каналами подвода основного топлива и присадки и совмещенный с ним распылитель, в корпусе которого выполнены соответствующие каналы для подвода основного топлива и присадки. В его внутренней полости установлена подпружиненная запирающая игла, выполненная с конической поверхностью, контактирующей с запирающей конической поверхностью корпуса распылителя, образующая с корпусом распылителя полость кармана и подыгольный объем и выполненная с осевым каналом для подвода присадки, имеющим возможность сообщения с подыгольным объемом с помощью радиальных наклонных каналов, выходные кромки которых размещены на запирающей конической поверхности запирающей иглы, а посредством дополнительных радиальных каналов - с кольцевым каналом, образованным между поверхностями корпуса распылителя и запирающей иглы и сообщенным с полостью кармана каналами подвода основного топлива, и распыливающие отверстия первой группы, выполненные в корпусе распылителя, входные кромки которых расположены в подыгольном объеме. В корпусе распылителя дополнительно выполнены распыливающие отверстия второй группы, входные кромки которых расположены на запирающей конической поверхности распылителя в зоне между сечениями с диаметром Dкр расположения выходных кромок радиальных наклонных каналов и диаметра Dзк расположения запирающей кромки запирающей иглы распылителя. 4 з. п. ф-лы, 6 ил.

Изобретение относится к области автотракторного машиностроения, в частности к двигателестроению, и может быть использовано при производстве дизелей.

Известна форсунка для дизеля, которая содержит корпус с каналами для подвода запального и основного топлив, карман, дополнительную полость, выполненную у основания запирающей кромки распылителя и связанную с карманом кольцевым каналом, а также с каналом подвода основного топлива, и распыливающие отверстия (см. патент РФ № 2029128, М.кл. F 02 M 43/04, опубл. 1995 г.).

Данная конструкция хотя и позволяет осуществлять совместную независимую подачу основного и запального топлив и изменение состава смеси, поступающей в камеру сгорания дизеля за время рабочего цикла, а также улучшать экологические характеристики дизеля, не позволяет организовать рациональное перераспределение используемых двух топлив по зонам камеры сгорания с учетом режима работы двигателя, особенностей конструкции камеры сгорания и расположения форсунки в ней.

Известна форсунка для дизеля, выбранная в качестве прототипа, которая содержит корпус с каналами подвода основного и запального топлив, распылитель с каналом подвода основного топлива, сообщенным с полостью кармана между корпусом распылителя и поверхностью подпружиненной иглы, и с каналом подвода запального топлива, сообщенным с центральным осевым каналом и радиальными каналами, выполненными в теле иглы. При этом полость кармана имеет возможность сообщаться посредством канала кольцевого сечения с полостью, расположенной у основания запирающей кромки иглы. Для подачи топливной смеси в камеру сгорания в форсунке выполнены распыливающие отверстия (см. А.С. СССР № 1530801, М.кл. F 02 M 43/04, опубл. 1989 г.).

Недостаток указанной конструкции состоит в том, что она хотя и дает возможность изменять состав смеси, подаваемой в камеру сгорания в процессе рабочего цикла, но при этом не позволяет осуществлять коррекцию распределения используемых двух топлив по зонам камеры сгорания.

Технической задачей, на решение которой направлено изобретение, является достижение возможности одновременных как коррекции состава смеси, подаваемой в дизель за время рабочего цикла, так и перераспределения используемых топлив по зонам камеры сгорания, обеспечивая в заданный момент времени подачу смеси с различным составом в различные зоны камеры сгорания.

Решение указанной технической задачи становится возможным благодаря тому, что в форсунке многотопливного дизеля, содержащей корпус с каналами подвода основного топлива и присадки и совмещенный с ним распылитель, в корпусе которого выполнены соответствующие каналы для подвода основного топлива и присадки, а в его внутренней полости установлена подпружиненная запирающая игла, выполненная с конической поверхностью, контактирующей с запирающей конической поверхностью корпуса распылителя, образующая с корпусом распылителя полость кармана и подыгольный объем и выполненная с осевым каналом для подвода присадки, имеющим возможность сообщения с подыгольным объемом с помощью радиальных наклонных каналов, выходные кромки которых размещены на запирающей конической поверхности запирающей иглы, а посредством дополнительных радиальных каналов - с кольцевым каналом, образованным между поверхностями корпуса распылителя и запирающей иглы и сообщенным с полостью кармана каналами подвода основного топлива, и распыливающие отверстия первой группы, выполненные в корпусе распылителя, входные кромки которых расположены в подыгольном объеме, согласно изобретению в корпусе распылителя дополнительно выполнены распыливающие отверстия второй группы, входные кромки которых расположены на запирающей конической поверхности распылителя в зоне между сечениями с диаметром Dкр расположения выходных кромок радиальных наклонных каналов и диаметра Dзк расположения запирающей кромки запирающей иглы распылителя.

Решение указанной технической задачи достигается также за счет того, что согласно варианту исполнения в форсунке на конической поверхности запирающей иглы в зоне расположения выходных кромок радиальных наклонных каналов дополнительно выполнена профилированная кольцевая проточка.

Кроме этого, решение поставленной технической задачи достигается также тем, что согласно вариантам исполнения в форсунке профилированная кольцевая проточка дополнительно выполнена в зоне расположения выходных кромок радиальных наклонных каналов запирающей иглы на запирающей конической поверхности корпуса распылителя либо самостоятельно, либо в сочетании с профилированной кольцевой проточкой на конической поверхности запирающей иглы в той же зоне расположения.

Согласно изобретению в следующем варианте исполнения в форсунке профилированная кольцевая проточка дополнительно выполнена на конической поверхности запирающей иглы в зоне расположения входных кромок распыливающих отверстий второй группы.

Согласно изобретению в другом варианте исполнения в форсунке профилированная кольцевая проточка дополнительно выполнена на запирающей конической поверхности корпуса распылителя в зоне расположения входных кромок распыливающих отверстий второй группы.

Решение поставленной технической задачи достигается за счет того, что в корпусе распылителя наряду с распыливающими отверстиями первой группы выполнены отверстия второй группы, входные кромки которых расположены на запирающей конической поверхности корпуса распылителя и при этом размещены в зоне между двумя сечениями, определяемыми диаметрами D кр и Dзк. При работе форсунки с такими конструктивными особенностями в разных ее полостях в результате смешения основного топлива с присадкой образуются топливные смеси, характеризующиеся различными составами, а именно составами с коэффициентами K 1 и K2. Присадка к основному топливу поступает как в зону смешения в кольцевом канале распылителя, так и в зону размещения входных кромок распыливающих отверстий второй группы, определяемую двумя сечениями с соответствующими диаметрами, а также в подыгольный объем с распыливающими отверстиями первой группы. При этом в зависимости от высоты подъема запирающей иглы, а иначе от периода рабочего цикла, значения коэффициентов K 1 и К2 будут изменять свое значение. В результате в различные зоны камеры сгорания, в которые под соответствующими углами  и

и  ориентированы своими геометрическими осями распыливающие отверстия первой и второй групп, будут впрыскиваться струи топливной смеси, различные по составу, соответствующие значения коэффициентов K1 и К2 которых также при этом будут переменными в течение периода рабочего цикла.

ориентированы своими геометрическими осями распыливающие отверстия первой и второй групп, будут впрыскиваться струи топливной смеси, различные по составу, соответствующие значения коэффициентов K1 и К2 которых также при этом будут переменными в течение периода рабочего цикла.

Таким образом, предлагаемая форсунка отвечает концепции, разработанной в МАДИ (ГТУ) и изложенной в научной литературе (см. Луканин В.Н., Мальчук В.И. “Концепция зонального смесеобразования и методы ее реализации в многотопливном дизеле.// Совершенствование рабочих процессов и конструкции автомобильных и тракторных двигателей.”// Сборник научных трудов МАДИ - М. - 1989 г., с.5-12).

Изобретение поясняется чертежами, где на фиг.1 представлен продольный разрез форсунки; на фиг.2 изображен выносной элемент I на фиг.1; на фиг.3-6 представлены различные варианты исполнения форсунки на выносном элементе I.

На чертежах приняты следующие обозначения:

и

и  - углы наклона геометрических осей распыливающих отверстий первой и второй групп соответственно по отношению к геометрической оси форсунки; пунктирными линиями отмечены сечения форсунки, определяющие диаметры Dзк и Вкр.

- углы наклона геометрических осей распыливающих отверстий первой и второй групп соответственно по отношению к геометрической оси форсунки; пунктирными линиями отмечены сечения форсунки, определяющие диаметры Dзк и Вкр.

Форсунка для многотопливного дизеля содержит корпус 1 с каналами 2 и 3 подвода основного топлива и присадки соответственно, распылитель 4, в корпусе 5 которого выполнены соответствующие каналы 6 и 7 для подвода основного топлива и присадки, а в его внутренней полости (не показана) установлена запирающая игла 8, подпружиненная посредством пружины 9. Запирающая игла 8 выполнена с запирающей конической поверхностью 10 (см. фиг.2), контактирующей с запирающей конической поверхностью 11 корпуса 5 распылителя 4 и образующая с корпусом 5 полость кармана 12 и подыгольный объем 13. В запирающей игле 8 выполнен осевой канал 14, сообщенный с каналом 7 для подвода присадки в корпусе 5 с помощью радиальных каналов 15 и кольцевой проточки 16 и который, кроме этого, имеет возможность сообщаться с подыгольным объемом 13 с помощью радиальных наклонных каналов 17. При этом выходные кромки 18 последних размещены на запирающей конической поверхности 10 запирающей иглы 8. Кроме этого, осевой канал 14 запирающей иглы 8 сообщается посредством дополнительных радиальных каналов 19 с кольцевым каналом 20, образованным между соответствующими цилиндрическими поверхностями 22 и 21 корпуса 5 распылителя 4 и запирающей иглы 8. При этом кольцевой канал 20 сообщается с полостью кармана 12 и каналами 2 и 6, предусмотренными для подвода основного топлива. В нижней части корпуса 5 распылителя 4 выполнены распыливающие отверстия 23 первой группы, входные кромки 24 которых расположены в подыгольном объеме 13. Согласно изобретению в корпусе 5 распылителя 4 дополнительно выполнены распыливающие отверстия 25 второй группы, входные кромки 26 которых расположены на запирающей конической поверхности 11 корпуса 5 распылителя 4 в зоне между сечениями с диаметром Dкр расположения выходных кромок 18 радиальных наклонных каналов 17 и диаметра Dзк расположения запирающей кромки 27 запирающей иглы 8 распылителя 4. Геометрические оси распыливающих отверстий 23 и 25 первой и второй групп соответственно расположены под соответствующими углами  и

и  наклона по отношению к геометрической оси форсунки.

наклона по отношению к геометрической оси форсунки.

Согласно варианту (см. фиг.3) форсунка может быть выполнена так, что на запирающей поверхности 10 запирающей иглы 8 в зоне расположения выходных кромок 18 радиальных наклонных каналов 17 дополнительно выполнена профилированная кольцевая проточка 28.

Согласно другому возможному варианту форсунка может конструктивно иметь профилированную кольцевую проточку 29, которая дополнительно выполнена в зоне расположения выходных кромок 18 радиальных наклонных каналов 17 запирающей иглы 8 на запирающей конической поверхности 11 корпуса 5 распылителя 4, причем как самостоятельно (см. фиг.4), так и в комплексе с профилированной кольцевой проточкой 28 запирающей иглы 8 (на чертежах описанный вариант не показан). При этом выходные кромки 18 радиальных наклонных каналов 17 могут располагаться в зоне профилированной кольцевой проточки 29 как полностью, так и частично.

Согласно еще одному варианту в форсунке на конической поверхности 10 запирающей иглы 8 в зоне расположения входных кромок 26 распыливающих отверстий 25 второй группы также может быть выполнена профилированная кольцевая проточка 30 (см. фиг.5).

В качестве развития описанного выше варианта одновременно с профилированной кольцевой проточкой 30 запирающей иглы 8 на конической поверхности 11 корпуса 5 распылителя 4 выполнена дополнительно профилированная проточка 31.

При совместной подаче основного топлива и присадки форсунка работает следующим образом.

На рабочих режимах дизеля основное топливо и присадка одновременно или с некоторым относительным запаздыванием, что определяется характеристиками впрыскивания, которые должна обеспечить топливная аппаратура, подаются насосами (на чертежах не показаны) к корпусу 1 форсунки и по соответствующим каналам 2 и 3 подвода достигают корпуса 5 распылителя 4. Далее основное топливо по каналу 6 через полость кармана 12 и кольцевой канал 20, а присадка по каналу 7 посредством кольцевой проточки 16 и радиальных каналов 15 и затем по осевому каналу 14 поступают к запирающим коническим поверхностям 10 и 11. В результате подачи топлив к распылителю 4 в полостях его корпуса 5 происходит повышение давления, при превышении которым усилия затяжки пружины 9 происходит подъем запирающей иглы 8. В результате к распыливающим отверстиям 23 и 25 первой и второй групп соответственно поступает энергоноситель. При этом в месте выхода радиальных каналов 19 в кольцевой канал 20 образуется смесь топлива и присадки, состав которой можно характеризовать коэффициентом K1 и которая по зазору между запирающими коническими поверхностями 10 и 11 достигает распыливающих отверстий 25 второй группы и далее впрыскивается в камеру сгорания дизеля. Во время этого процесса часть смеси, минуя распыливающие отверстия 25 второй группы, по зазору между запирающими коническими поверхностями 10 и 11 поступает в подыгольный объем 13 и к распыливающим отверстиям 23 первой группы. Одновременно с описанным процессом (или с некоторым относительным смещением по времени) по осевому каналу 14 и радиальным наклонным каналам 17 запирающей иглы 8 в зазор между запирающими коническими поверхностями 10 и 11 в зоне, расположенной ниже (по течению топлива) распыливающего отверстия 25 второй группы, поступает дополнительное количество присадки, которая смешивается со смесью с коэффициентом K 1. В результате в упомянутом зазоре образуется новая смесь, состав которой можно характеризовать коэффициентом К2 и в которой содержание присадки увеличено по сравнению с составом смеси K1. Новая смесь состава К2 достигает подыгольного объема 13 и далее через распиливающие отверстия 23 первой группы поступает в камеру сгорания дизеля. Соотношение углов  и

и  наклона геометрических осей соответствующих распыливающих отверстий 23 и 25 первой и второй групп диктуется как конкретными конструктивными особенностями камеры сгорания того или иного дизеля, так и другими соображениями, касающимися выбора зон камеры сгорания, в которую следует подавать тот или иной состав топливной смеси. Следовательно, отмеченное соотношение углов

наклона геометрических осей соответствующих распыливающих отверстий 23 и 25 первой и второй групп диктуется как конкретными конструктивными особенностями камеры сгорания того или иного дизеля, так и другими соображениями, касающимися выбора зон камеры сгорания, в которую следует подавать тот или иной состав топливной смеси. Следовательно, отмеченное соотношение углов  и

и  может быть любым, конструктивно оправданным.

может быть любым, конструктивно оправданным.

После окончания подачи насосами топлива и присадки давление в полостях корпуса 5 распылителя 4 уменьшается, запирающая игла 8 садится на запирающую коническую поверхность 11 корпуса 5 распылителя 4 и процесс впрыскивания энергоносителя в камеру сгорания дизеля заканчивается.

Изменением соотношения эквивалентных проходных сечений каналов 17 и 19, выполненных в теле запирающей иглы 8, можно достичь оптимальных значений коэффициентов К1 и K2 смеси, подаваемой в различные зоны камеры сгорания дизеля посредством соответствующих распыливающих отверстий 23 и 25 первой и второй групп и в соответствии со значениями углов  и

и  наклона их геометрических осей по отношению к оси форсунки. Кроме этого, осуществляя относительное смещение по времени интенсивности подачи насосами топлива и присадки, можно обеспечить изменение состава смеси в процессе рабочего цикла. При этом предлагаемая система позволяет подавать в различные зоны камеры сгорания различные объемы смеси аналогично известным топливовпрыскивающим системам (см., например, патент РФ № 2081342, М.кл. F 02 М 61/00, опубл. 1997 г.).

наклона их геометрических осей по отношению к оси форсунки. Кроме этого, осуществляя относительное смещение по времени интенсивности подачи насосами топлива и присадки, можно обеспечить изменение состава смеси в процессе рабочего цикла. При этом предлагаемая система позволяет подавать в различные зоны камеры сгорания различные объемы смеси аналогично известным топливовпрыскивающим системам (см., например, патент РФ № 2081342, М.кл. F 02 М 61/00, опубл. 1997 г.).

Таким образом, предлагаемое изобретение в сравнении с известными конструкциями форсунок позволяет осуществлять совместную и раздельную (независимую) подачу топлива и присадки. При этом в качестве присадки может быть любой альтернативный дизельному топливу энергоноситель (пропан, бутан, спирты, диметиловый эфир) или любая присадка в жидкой фазе (вода и т.д.), что существенно расширяет возможности по оптимизации топливно-энергетических и экологических характеристик дизелей, использующих альтернативные энергоносители. В зависимости от решаемых задач каждое из указанных топлив может выполнять роль либо основного топлива, либо присадки.

Особенностью предлагаемой форсунки является также и то, что она позволяет осуществлять вариант подачи в дизель только одного компонента смеси. Для этого достаточно отключить один из насосов. При этом аппаратура работает по известной схеме.

В частности, при подаче топлива к распылителю 4 только по каналам 3, 7 и 14 давление в полости кармана 12 поднимается благодаря наличию дополнительных радиальных каналов 19 и подача топлива в камеру сгорания осуществляется через распыливающие отверстия 23 и 25 первой и второй групп соответственно. При этом необходимая интенсивность впрыскивания обеспечивается в данном случае тем, что в канале 2 предусмотрено наличие обратного клапана (на чертеже не показан).

Однако работа форсунки по такой схеме при изменении частоты вращения вала двигателя и фиксированных положениях реек насосов обеспечивает в различных зонах камеры сгорания вполне определенные характеристики впрыскивания и состава смеси. При этом полученные зависимости характеристик впрыскивания и состава смеси от частоты вращения вала двигателя могут быть не оптимальными с позиции рабочего процесса конкретного дизеля.

В случае, когда согласно варианту выполнения форсунки на конической поверхности 10 запирающей иглы 8 в зоне расположения выходных кромок 18 радиальных наклонных каналов 17 дополнительно выполнена профилированная кольцевая проточка 28 (см. фиг.3), появляется возможность оптимизировать изменения скоростных характеристик. Указанная профилированная кольцевая проточка 28 позволяет увеличить пропускную способность радиальных наклонных каналов 17 на частичных подъемах запирающей иглы 8 по сравнению с максимальными значениями подъема последней. Тем самым обеспечивается относительная коррекция объемных подач компонентов топлива и состава смеси по соответствующим распыливающим отверстиям 23 и 25 первой и второй групп при изменении частоты вращения вала насоса.

В случае варианта выполнения профилированной кольцевой проточки 29 на запирающей конической поверхности 11 корпуса 5 распылителя 4 (см. фиг.4) в зоне расположения выходных кромок 18 радиальных наклонных каналов 17 запирающей иглы 8 как самостоятельно, так и одновременно с профилированной кольцевой проточкой 28 запирающей иглы 8 появляется дополнительная возможность обеспечения относительного увеличения степени самокоррекции подачи топлива в камеру сгорания через распыливающие отверстия 23 первой группы по сравнению с подачей через распыливающие отверстия 25 второй группы. В случае других вариантов выполнения форсунки, а именно, когда профилированная кольцевая проточка 30 выполняется на запирающей поверхности 10 запирающей иглы 8 (см. фиг.5) либо самостоятельно, либо одновременно с профилированной кольцевой проточкой 31 на запирающей конической поверхности 11 корпуса 5 распылителя 4 в зоне расположения входных кромок 26 распыливающих отверстий 25 второй группы (см. фиг.6), то в этих случаях с уменьшением частоты вращения вала двигателя и при заданном фиксированном положении реек насоса становится возможным обеспечить относительное увеличение самокоррекции подачи топлива через распыливающие отверстия 25 второй группы в сравнении с распыливающими отверстиями 23 первой группы.

Таким образом, конструкция форсунки, выполненная в соответствии с предлагаемым изобретением, учитывая и варианты, решает поставленную техническую задачу, а именно дает возможность осуществлять как коррекцию топливной смеси по составу за период рабочего цикла, так и перераспределение используемых топлив по зонам камеры. Оптимизация указанных характеристик топливоподачи возможна для каждой конкретной конструкции камеры сгорания того или иного дизеля.

Формула изобретения

1. Форсунка многотопливного дизеля, содержащая корпус с каналами подвода основного топлива и присадки и совмещенный с ним распылитель, в корпусе которого выполнены соответствующие каналы для подвода основного топлива и присадки, а в его внутренней полости установлена подпружиненная запирающая игла, выполненная с конической поверхностью, контактирующей с запирающей конической поверхностью корпуса распылителя, образующая с корпусом распылителя полость кармана и подыгольный объем и выполненная с осевым каналом для подвода присадки, имеющим возможность сообщения с подыгольным объемом с помощью радиальных наклонных каналов, выходные кромки которых размещены на запирающей конической поверхности запирающей иглы, а посредством дополнительных радиальных каналов - с кольцевым каналом, образованным между поверхностями корпуса распылителя и запирающей иглы и сообщенным с полостью кармана каналами подвода основного топлива, и распыливающие отверстия первой группы, выполненные в корпусе распылителя, входные кромки которых расположены в подыгольном объеме, отличающаяся тем, что в корпусе распылителя дополнительно выполнены распыливающие отверстия второй группы, входные кромки которых расположены на запирающей конической поверхности распылителя в зоне между сечениями с диаметром Dкр расположения выходных кромок радиальных наклонных каналов и диаметра Dзк расположения запирающей кромки запирающей иглы распылителя.

2. Форсунка по п.1, отличающаяся тем, что на конической поверхности запирающей иглы в зоне расположения выходных кромок радиальных наклонных каналов дополнительно выполнена профилированная кольцевая проточка.

3. Форсунка по п.1 или 2, отличающаяся тем, что профилированная кольцевая проточка дополнительно выполнена на запирающей конической поверхности корпуса распылителя в зоне расположения выходных кромок радиальных наклонных каналов запирающей иглы.

4. Форсунка по п.1, отличающаяся тем, что профилированная кольцевая проточка дополнительно выполнена на конической поверхности запирающей иглы в зоне расположения входных кромок распыливающих отверстий второй группы.

5. Форсунка по п.1 или 4, отличающаяся тем, что профилированная кольцевая проточка дополнительно выполнена на запирающей конической поверхности корпуса распылителя в зоне расположения входных кромок распыливающих отверстий второй группы.

РИСУНКИ

www.findpatent.ru

Military: multifuel supercharged diesel engine

Универсальный русско-английский словарь. Академик.ру. 2011.

2С25 — … Википедия

БМ «Оплот» — … Википедия

Т-64Е — Внешние изображения Т 64Е Изображение Т 64Е Изображение Т 64Е … Википедия

Т-64БМ — «Булат» Кла … Википедия

Бронетанковая техника Великобритании — Великобритания является одной из активных стран участниц агрессивного блока НАТО. Консервативное правительство этого государства следует в фарватере внешней политики американского империализма. Английское командование продолжает наращивать … Энциклопедия техники

Основной танк Т-72/Т-90 — Разработка танка началась в 1967 году, когда первый опыт эксплуатации Т 64 выявил недостаточную надежность двигателя, ходовой части и механизма заряжания. Учитывая ограниченные возможности по производству двигателей 5ТДФ и наличие… … Энциклопедия техники

2С3 — «Акация» 2С3 … Википедия

2С4 — У этого термина существуют и другие значения, см. Тюльпан (значения) … Википедия

БМР-3М — … Википедия

Т-72Б — 1985 ОСНОВНОЙ БОЕВОЙ ТАНК Тактико технические характеристики • Силовая установка • Вооружение • Факты • Основные модификации Танк Т 72Б имеет классичес … Военная энциклопедия

МТУ-90 — Мостоукладчик МТУ 90 в походном положении на выставке ВТВТ Омск 2009 … Википедия

universal_ru_en.academic.ru

Naval: polydiesel

Универсальный русско-английский словарь. Академик.ру. 2011.

Многотопливный дизель — Дизель, обладающий свойством многотопливности, т.е. способностью работать помимо основного топлива (дизельного) также на керосинах, бензинах и их смесях, соответствуя при этом требованиям, установленным техническими условиями на двигатели… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 10150-88: Двигатели судовые, тепловозные и промышленные. Общие технические условия — Терминология ГОСТ 10150 88: Двигатели судовые, тепловозные и промышленные. Общие технические условия оригинал документа: Гамма процентный ресурс (срок службы) По ГОСТ 27.002 Примечания: 1. В терминах показателей долговечности следует указывать… … Словарь-справочник терминов нормативно-технической документации

Основной танк Т-72/Т-90 — Разработка танка началась в 1967 году, когда первый опыт эксплуатации Т 64 выявил недостаточную надежность двигателя, ходовой части и механизма заряжания. Учитывая ограниченные возможности по производству двигателей 5ТДФ и наличие… … Энциклопедия техники

Т-64 — 1967 ОСНОВНОЙ БОЕВОЙ ТАНК Тактико технические характеристики • Силовая установка • Вооружение • Факты • Основные модификации … Военная энциклопедия

Т-64БВ — 1985 ОСНОВНОЙ БОЕВОЙ ТАНК Тактико технические характеристики • Силовая установка • Вооружение • Факты • Основные модификацииВ 1964 году была разработана … Военная энциклопедия

Сабра — Сабра … Энциклопедия техники

БМП MCV-80 "Уорриор" — БМП MCV 80 Уорриор … Энциклопедия техники

Шерман (танк) — У этого термина существуют и другие значения, см. Шерман. У этого термина существуют и другие значения, см. М 4 … Википедия

Strv-103 — Strv 103C Strv 103A Классификация основной боевой танк/ … Википедия

Stridsvagn 103 — Strv 103C Strv 103A Классификация основной боевой танк/ истребитель танков Боевая масса, т … Википедия

Strv-103 (танк) — Strv 103C Strv 103A Классификация основной боевой танк/ истребитель танков Боевая масса, т … Википедия

universal_ru_en.academic.ru

Большой англо-русский и русско-английский словарь. 2001.

многотопливный двигатель — 3.9 многотопливный двигатель: Двигатель, обладающий свойством многотопливности, т.е. способностью работать помимо основного топлива (дизельного) также на керосинах, бензинах и других видах жидкого топлива или их смесях, соответствуя при этом… … Словарь-справочник терминов нормативно-технической документации

Многотопливный двигатель — Двигатель внутреннего сгорания, предназначенный для работы на различных нефтяных топливах, начиная от бензина и кончая дизельным топливом. Первые М. д. появились в 30 х гг. 20 в. в Германии. Они строились на базе карбюраторных двигателей … Большая советская энциклопедия

Двигатель внутреннего сгорания — Тепловой двигатель, в котором химическая энергия топлива, сгорающего в рабочей полости, преобразуется в механическую работу. Первый практически пригодный газовый Д. в. с. был сконструирован французским механиком Э. Ленуаром… … Большая советская энциклопедия

Танковый двигатель — В 92 cовременный российский четырёхтактный, V образный, 12 цилиндровый, многотопливный дизельный танковый двигатель жидкостного охлаждения с … Википедия

Т-64 — Т 64А ранних выпусков после капитального ремонта Т 64А (197 … Википедия

T-64 — Т 64А ранних выпусков после капитального ремонта Т 64А (1974 года выпуска) Классификация основной боевой танк Боевая масса, т … Википедия

T64 — Т 64А ранних выпусков после капитального ремонта Т 64А (1974 года выпуска) Классификация основной боевой танк Боевая масса, т … Википедия

T 64 — Т 64А ранних выпусков после капитального ремонта Т 64А (1974 года выпуска) Классификация основной боевой танк Боевая масса, т … Википедия

ГОСТ Р 53638-2009: Двигатели внутреннего сгорания поршневые. Общие технические условия — Терминология ГОСТ Р 53638 2009: Двигатели внутреннего сгорания поршневые. Общие технические условия оригинал документа: 3.3 гамма процентный ресурс (срок службы): По ГОСТ 27.002. Определения термина из разных документов: гамма процентный ресурс ( … Словарь-справочник терминов нормативно-технической документации

Бронетанковая техника Великобритании — Великобритания является одной из активных стран участниц агрессивного блока НАТО. Консервативное правительство этого государства следует в фарватере внешней политики американского империализма. Английское командование продолжает наращивать … Энциклопедия техники

Бронетанковая техника ФРГ — Как известно, ФРГ является активной участницей блока НАТО. Командование бундесвера наряду с проведением различных мероприятий в плане наращивания боевой мощи вооруженных сил большое внимание уделяет оснащению их новыми, более эффективными… … Энциклопедия техники

dic.academic.ru