Версия для печати

Версия для печати

В диапазоне мощностей от 20 до 30 МВт(э) газопоршневые когенерационные установки стабильно показывают лучшие по сравнению с другими технологиями результаты. Более того, для мощностей 3-5 кВт(э) ничто не может с ними конкурировать. Возникает вполне логичный вопрос: почему? Какие технические характеристики позволяют им быть настолько результативными.

Наивысших значений электрического КПД (у газовой турбины до 30 %, а у газопоршневого двигателя около 40 % ) оборудование достигает только при работе со 100%-ной нагрузкой (Рис. 2.1). Снижение нагрузки даже до 50%, уменьшает электрический КПД используемой газовой турбины почти в 3 раза. В то время как, в случае использования газопоршневого двигателя такие изменения режима нагрузки ни на общий, ни на электрический КПД практически не влияют.

Pиc. 1. Графики зависимости КПД от нагрузки:

Приведенные графики позволяют нагляно убедиться, что газовые двигатели отличаются более высоким электрическим КПД, показатели которого почти не изменяются при нагрузке от 50 до 100 %.

Номинальная мощность, как газовой турбины, так и газопоршневого двигателя находится в прямой зависимости от температуры воздуха и высоты используемой площадки относительно уровня моря. На графике (рис. 2) ясно видно, что повышение температуры с -30°С до +30°С приводит к падению электрического КПД газовой турбины примерно на 15-20%. При дальнейшем повышении температуры выше +30°С, КПД у газовой турбины становится еще ниже. И в этом случает газопоршневой двигатель выгодно отличается от газовой турбины, имея не только постоянный, но и более высокий электрический КПД на всем интервале температур вплоть до +25°С.

Рис. 2. График зависимости электрического КПД газовой турбины от температуры окружающего воздуха

Количество запусков: газопоршневой двигатель можно запускать и останавливать неограниченное количество раз, и это не повлияет на общий заявленный моторесурс двигателя, в то время как 100 запусков газовой турбины уменьшат её ресурс примерно на 500 часов.

Время запуска: промежуток времени необходимый для принятия полной нагрузки с момента запуска у газовой турбины составляет примерно 15-17 минут, а у газопоршневого двигателя всего 2-3 минуты.

Ресурс газовой турбины до первого капитального ремонта составляет от 20 000 до 30 000 рабочих часов. Ресурс же газопоршневого двигателя значительно больше и равен 60 000 рабочих часов (табл. 1). Кроме того и затраты на капитальный ремонт газовой турбины, учитывая стоимость запчастей и материалов, значительно выше.

Полный капремонт газовой турбины - значительно более сложный процесс, чем капремонт необходимый газовому двигателю. Ремонт газовой турбины можно выполнить только на заводе-изготовителе. Более того, для ремонта газовой турбины требуются довольно дорогие запчасти, что увеличивает его стоимость. Все эти факторы увеличивают время простоя газовой турбины по сравнению с газовым двигателем. Затраты на материалы и запчасти необходимые для выполнения капитального ремонта при использовании газового двигателя также заметно ниже.

| Ремонт камеры сгорания | 5 000 | 10 000 | - |

| Средний ремонт | Ремонт турбины и камеры сгорания | Ремонт головок цилиндров | |

| 10 000 | 15 000 | 30 000 | |

| Капитальный ремонт | 20 000 | 30 000 | 60 000 |

Опираясь на данные расчётов видно, что удельные капиталовложения (Евро/кВт) для производства тепловой и электрической энергии с использованием газопоршневых двигателей ниже. Это их явное преимущество неоспоримо применительно к мощностям до 30 МВт. Таким образом, ТЭЦ мощность которой 10 МВт, оборудованная газопоршневыми двигателями обойдется примерно в 7,5 миллионов ?, если же использоват газовые турбины, то затраты возрастут до 9,5 миллионов ? (рис. 3).

Также важно учитывать, что давление газа в газопроводной сети, как правило, не превышает 4-х атмосфер, что вполне достаточно для работы газового двигателя. А для работы газовой турбины давление подаваемого газа должно быть не меньше 6-10 атмосфер. Таким образом, в случае использования на станции газовой турбины в роли силового агрегата возникает необходимость в установке еще и газовой компрессорной станции, что приводит к дополнительному увеличению капиталовложений.

Рис. 3. Объемы капитальных вложений в ТЭЦ с разными силовыми агрегатами.

| Мощность единичной машины | 0.25 — 300 МВт (э) | 0.2 — 20 МВт (э) |

| Общий КПД | 65-87% | 70-92% |

| Преимущества | Отсутствие водяной системы охлаждения. Гибкость в выборе топлива. Низкая эмиссия вредных веществ. Работа установки на нескольких видах топлива. Солидный ресурс. Достаточно большая возможная единичная мощность. | Наивысшая производительность. Эффективная работа при малой нагрузке (от 30% до 100%). Относительно низкий уровень начальных инвестиций за 1 кВт(э). Широкая линейка моделей по выходной мощности (от 4 кВт). Возможность автономной работы. Быстрый запуск (от 15 с, газовым турбинам требуется 0.5-2 ч). Настоящая гибкость в выборе топлива. Преобладание производства электроэнергии. Малые размеры — низкие инвестиционные затраты. Работа с малым давлением газа (ниже 1 бара). Относительно простой капитальный ремонт. Солидный ресурс. Возможность кластеризации (параллельная работа нескольких установок). Работа установки на нескольких видах топлива. |

| Недостатки | Нижний порог эффективного применения (от 5 МВт электроэнергии). Производительность ниже, чем у поршневых двигателей. Высокий уровень шума. Требуется подготовка топлива (очистка, осушка, компрессия). Низкая эффективность при неполной загрузке. Длительный период запуска (0.5 -2 часа). Сложный и дорогой капитальный ремонт. | Если тепло не используется, то требуется охлаждение. Высокий уровень (низкочастотного) шума. Высокое соотношение вес/выходная мощность. Относительно малая мощность единичной машины. |

14 Декабря 2016 г.

gazovik-teplo.ru

С каждым годом в мире растёт спрос на устойчивые и надёжные источники недорогой энергии. Всё больше предпочтений отдается природному газу. В результате неизбежно увеличивается количество стационарных двигателей, используемых или в транспортировке газа от скважины до потребителя, или для выработки электроэнергии. Чтобы удовлетворить потребности этого меняющегося и сложного рынка, нужно чётко знать требования производителей оборудования.

Применение газообразного топлива неуклонно растёт, и одна из важнейших проблем, которая, по мнению Феликса Кайфера, требует решения, – разница в качестве используемого газа. Он поясняет:

«На рынке всё больше предлагают пропан, очищенный биогаз и водород, а, значит, увеличивается проблема качества газа. Нужно, чтобы конструкция газового двигателя могла быстро справляться с меняющимся метановым числом. Более того, так как для максимального КПД устанавливается высокая степень сжатия смеси, необходима и надёжная защита от детонации (преждевременного воспламенения)».

В данной отрасли нужно учитывать не только разницу в качестве газа, но также работать с самыми разными типами газа. Например, в Европе неуклонно растёт количество двигателей, в которых используется биогаз и свалочный газ.

Феликс Кайфер говорит о необходимости чётко классифицировать неочищенные высокосернистые газы.

«Мы работаем с тремя уровнями качества газа: высокое, среднее и низкое. Чтобы защитить двигатель и всю установку от повреждения, мы определили для газа низкого качества максимальные допуски по содержанию таких веществ, как сера, сероводород, хлор и аммиак. Если содержание этих контролируемых веществ меньше 20% от максимального предела, то считается, что это газ среднего качества – обычно такой газ может поступать с завода по производству биогаза, оборудованного фильтрами на основе активированного угля. В настоящее время, как для газа среднего качества, так и высококачественного газа нами установлен один и тот же уровень технического обслуживания и ресурса двигателя».

«У газовых двигателей высокое давление в цилиндре и большая удельная мощность.В этой связи для того, чтобы избежать изнашивания в результате полужидкостного трения, смазочный зазор должен быть минимален. Даже при очевидной кратковременной выгоде от экономии топлива применение масел класса SAE 30 или же SAE 20 может негативно повлиять на ресурс узлов двигателя. Так как мы не смогли продемонстрировать существенное снижение расхода топлива при использовании маловязких масел, то в нашей текущей научно-исследовательской деятельности не уделяется значительного внимания таким маслам. По моему мнению, намного интереснее разработка новых модификаторов трения».

В данном случае технологи компании Texaco полностью разделяют мнение Феликса Кайфера (технический специалист по маслам и технологическим жидкостям компании Caterpillar Energy Solutions GmbH) насчет необходимости работы над формулировкой масел, а не повторения стандартных формулировок, которыми заполнен рынок. Новая линейка масел для стационарных газовых двигателей HDAX имеет ряд отличительных особенностей, в частности модификатор трения, о котором упоминает Феликс Кайфер. Пакет присадок собственной разработки в сочетании с кристально-чистыми базовыми маслами II группы, также собственного производства, обеспечивает полную совместимость компонентов масла и содержит ряд элементов (в т.ч. молибден на уровне 300 мг/кг), необходимых для решения проблем прогара и полного закрытия клапанов в газовых двигателях. В двигателях, работающих на газе, топливо подается в камеру сгорания в газообразном состоянии, что отражается на состоянии впускных (прежде всего) и выпускных клапанов, так как газ не может обеспечить смазку пары клапан/седло, как это делает жидкое топливо. При этом смазкой между тарелкой клапана и седлом служит только зола, образуемая маслом, ввиду естественного расхода масла на угар. Слишком малое количество золы или не тот тип золымогут усилить износ клапана и седла. В то же время, слишком большое количество золы приводит к ее накоплению на поверхности клапанов и поршней, что может вызвать перегрев последних и их разрушение ввиду нарушения теплоотдачи.

Пакет присадок собственной разработки в сочетании с кристально-чистыми базовыми маслами II группы, также собственного производства, обеспечивает полную совместимость компонентов масла и содержит ряд элементов (в т.ч. молибден на уровне 300 мг/кг), необходимых для решения проблем прогара и полного закрытия клапанов в газовых двигателях. В двигателях, работающих на газе, топливо подается в камеру сгорания в газообразном состоянии, что отражается на состоянии впускных (прежде всего) и выпускных клапанов, так как газ не может обеспечить смазку пары клапан/седло, как это делает жидкое топливо. При этом смазкой между тарелкой клапана и седлом служит только зола, образуемая маслом, ввиду естественного расхода масла на угар. Слишком малое количество золы или не тот тип золымогут усилить износ клапана и седла. В то же время, слишком большое количество золы приводит к ее накоплению на поверхности клапанов и поршней, что может вызвать перегрев последних и их разрушение ввиду нарушения теплоотдачи. Желание сократить эксплуатационные расходы – еще один серьезный стимул для внедрения новых высокоэкономичных двигателей. Однако у таких двигателей высокий КПД, что существенно усложняет их конструкцию и повышает затраты на их установку. Как поясняет Феликс Кайфер, важно предоставить для каждого рынка правильный двигатель. «Для того чтобы выполнить требования каждого из наших целевых рынков, мы должны найти оптимальное соотношение между эксплуатационными характеристиками, затратами на установку, эксплуатационной пригодностью и надёжностью».

Смазочный материал должен выдерживать достаточно длительные интервалы замены, даже несмотря на то, что нагрузка будет больше, а расход масла или его доливка меньше. Когда мы рассматриваем необходимость того, чтобы масло предотвращало отложения в канавках поршневых колец и эффективно защищало двигатели от загрязнения, важно учитывать сокращение объёма картера поршня».

Одна из актуальных тем, обсуждаемых в настоящее время, – использование газовых двигателей для сбалансированного электроснабжения при пиковых нагрузках. Феликс Кайфер говорит, что газовые двигатели лучше приспособлены для работы в разных режимах нагрузки, чем газовые турбины или большие электростанции (атомные и угольные):

«Считается, что при таком режиме работы двигатель намного чаще останавливается и запускается. Это необходимо учитывать при разработке новых моторных масел для газовых двигателей. Более того, для двигателей, в которых нет предварительного подогрева масла, предпочтительны всесезонные масла, а с ужесточением законодательства по ограничению токсичности отработавших газов кажется неизбежным и внедрение каталитических нейтрализаторов. Я думаю объем производства смазочных материалов, сульфатная зольность которых превышает 0,6% от массы, будет снижаться».

Ещё одна серьезная тема для обсуждения – проскок метана. По сравнению с дизельными двигателями современные газовые двигатели имеют относительно малое содержание NOx и CO2 в отработавших газах. Однако некоторое внимание привлекают выбросы несожжённого метана, также называемые «проскок метана» – не только из-за его стоимости, но и из-за того, что метан – парниковый газ.

Феликс Кайфер подтверждает:

«Мы задействованы в нескольких научно-исследовательских проектах по этой теме. До сих пор, чтобы максимально предупредить проскок метана, мы уделяли большое внимание технологиям сгорания топлива, и исследовательские проекты показали, что наши двигатели дают хорошие результаты. Будут оцениваться новые технологии доочистки отработавших газов на предмет скорости преобразования, затрат и, несомненно, надёжности».

По словам Феликса Кайфера, в будущем больше двигателей будут устанавливаться в местах со сложными условиями окружающей среды, например, с высокой влажностью, высокими температурами и загрязнением.

«Это повышает сложность таких продуктов, что увеличивает роль квалифицированного персонала и сервисных центров. Способность работать с различным качеством газа, внесение изменений в организацию энергоснабжения и создание более высокой удельной мощности двигателя – вот основные задачи на предстоящие годы».

Феликс Кайфер твёрдо уверен в том, что защита двигателя всё больше зависит от использования высокоэффективного смазочного материала, и такой усиленной защитой нельзя жертвовать ради продления интервалов замены масла.На сегодняшний день инженеры и технологи сходятся в одном – законы физики и химии работают, как и прежде, но с учетом тенденции повышения КПД и, как следствие, возросших нагрузок (не говоря уже об иных факторах, например, колебаниях в качестве или составе топливного газа), результат, который показывают масла, может сильно отличаться.

В случае если воздушно-топливная смесь обогащается, например, в целях повышения выходной мощности, увеличивается и степень нитрования масла. Texaco HDAX 5200 создано на II группе API базовых масел по технологии синтеза ISOSYN, что означает отсутствие ароматических соединений, асфальто-смолистых веществ и нафтеновых кислот, в отличие от масел на I группе API получаемых, как правило, путем сольвентной очистки (очистки растворителями). Стабильность к окислению и нитрованию сильно разнится. Это не говорит о том, что масла HDAX не окисляются вообще – это означает, что они выдерживают окислительную нагрузку значительно дольше.

Или другой пример: высокое содержание ароматических углеводородов в базовых маслах I группы – причина разрушений молекул дисперсантов. Дисперсанты предотвращают образование крупных частиц отложений, которыевызывают рост вязкости, блокируют фильтр (многие инженеры-механики не понаслышке сталкивались с аварийной остановкой установки по причине перепада давления в масляном фильтре) и закупоривают масляные магистрали, откладываются на поверхностях узлов и деталей и препятствуют отводу тепла (нарушается тепловой баланс установки).

Здесь нет никаких чудес, вопрос только в химии и физике явлений – ароматические молекулы снижают эффективность действия дисперсантов и не препятствуют агломерации (укрупнению) частиц отложений, т.к. ароматические соединения не обладают стерическим эффектом (эффекта отталкивания). В результате скопление частиц (агломерация) отложений приводит к увеличению вязкости и абразивному износу.

В тесном сотрудничестве с инженерами многих производителей стационарных двигателей, бренд Texaco создал принципиально новую линейку масел HDAXна основе II группы базовых масел, которая лишена недостатков, описанных выше, а также имеет более низкую склонность к угару ввиду однородности молекулярнного состава. Продукты HDAX не содержат ни легколетучей ароматики, ни легколетучих углеводородов парафинового (а также и обратной стороны – тяжелых углеводородов нафтенового ряда). Как следствие, показатель испаряемости продуктов HDAX ниже чем у продуктов конкурентов, что отражается положительным образом на показателе рентабельности при эксплуатации газопоршневых установок.

www.starlube.ru

Попутный газ - топливо для газопоршневых ТЭС

В настоящее время электростанции на базе газопоршневых двигателей являются вос требованным источником постоянного энергоснабжения нефтегазовых промыслов. У них есть ряд преимуществ перед дизельными и газотурбинными приводами. В частности, устраняется необходимость доставки дизельного топ лива в удаленные районы нефте- и газодобычи. Газопоршневые двигатели в диапазоне мощности до 3 МВт имеют более высокий КПД по сравнению с газовыми турбинами, приспособлены для работы на частичных нагрузках. Кроме того, они менее подвержены влиянию высокой температуры окружающего воздуха, и их проектный срок службы в 2 раза больше, чем у газовых турбин.

Газопоршневые, двигатели производит ряд компаний в России и за рубежом - Коломен ский завод, УДМЗ, Волжский дизель им. Мами ных , Звезда , Cummins, Waukesha, Wartsila, GE Energy Jenbacher gas engines и др .

ОАО «Звезда-Энергетика» изготавливает автономные электростанции на основе газопор шневых двигателей Cummins (табл. 1). Двигатели стандартного исполнения QSV 81 /91 (фото 1) проектировались и создавались специально для работы на газовом топливе. Они работают со среднеэффективным давлением 1,4 МПа. Время наработки до первой переборки составляет 60 тыс. часов.

Без потери мощности двигатели работают с минимальным метановым индексом 52. При значении метанового индекса 39 мощность двигателя QSV 91 G снижается до 1000 кВт.

Конструктивные особенности газопоршневых двигателей

При работе двигателя на газовом топливе не обходима установка специальной системы под готовки и подачи топлива, которое проходит через фильтры и регулятор давления. На выходе давление газа составляет 15...22,5 кПа. Далее в смесителе газ в необходимой пропорции смешивается с воздухом, поступает в турбо нагнетатели и распределяется по цилиндрам.

Двигатель-генератор оснащен электронной системой управления и контроля. В панели уп равления генератора блок контроля Power Command ( PCS ) регулирует напряжение и ток. При параллельной работе с сетью он выполняет такие функции, как синхронизация, распределение мощности реактивной нагрузки, управление нагрузкой при работе одной или нескольких установок, аварийное отключение и т.д.

Интерфейс человек-машина ( HMI ) контроли рует генераторную установку. Программируе мый логический контроллер определяет режим работы двигателя — запуск, аварийную останов ку или контролируемое отключение, а также управляет вспомогательными системами.

Блок МСМ700 управляет двигателем и кон тролирует систему «топливо-воздух» и систему зажигания. Модуль CENSE измеряет темпера туру отработавших газов.

Параметры дизелей и газопоршневых двигателей

При использовании в поршневых двигателях различных видов топлива - жидкого и газообразного - необходимо вносить в конструкцию двигателя соответствующие изменения. Пере вод дизеля на газовое топливо влияет на его основные параметры, в том числе на степень сжатия, среднее эффективное давление и, как след ствие, на агрегатную мощность. В табл. 2 даны параметры, изменяющиеся при конвертирова нии дизельных двигателей в газопоршневые.

В газопоршневом двигателе величина степени сжатия зависит от содержания в топливном газе метана, который обладает наилучшими антидетонационными свойствами. Малое значение метанового индекса ограничивает величину степени сжатия. Попутный (нефтяной) газ, как правило, требует дополнительной очистки.

Двигатели Cummins при теплотворной способности топлива 30 МДж/м3 и значениях метанового индекса от максимального до 70 выпускаются со степенью сжатия 14,5; при значениях от 69 до 60 - 11,4; от 59 до 52 - 10,5. Величина агрегатной мощности при степени сжатия 10,5 - снижается. Для ряда модификаций дизелей су ществуют варианты со степенью сжатия до 8,5.

За счет повышения параметров рабочего про цесса конструкция дизелей обеспечивает высо кие значения среднего эффективного давления (наддув, высокая степень сжатия, хорошее сме сеобразование). При конвертировании дизелей в газопоршневые двигатели при сохранении раз мерности (диаметр, ход поршня) агрегатная мощность снижается.

Применение двухтопливной системы

Использование газового топлива для двигате лей внутреннего сгорания обеспечивает значи тельное сокращение расходов на топливо и, сле довательно, эксплуатационных расходов.

Необходимо отметить, что переоборудование дизелей в газодизели, в которых жидкое топливо используется только как запальное, сопровожда ется изменениями основных параметров в связи с особенностями горения топливных газов.

www.energycenter.ru

Исходные данные:

Технические характеристики данного двигателя приведены в табл. 7.1.

Решение:

1. Принимаем коэффициент избытка воздуха α=0,9.

2. В качестве параметров исходного состояния заряда на впуске для двигателей без наддува принимают параметры окружающей среды То= 27 ºС = =288 К; Ро= 0,1 МПа.

3. Давление остаточных газов  0,125 МПа.

0,125 МПа.

4. Температуру остаточных газов принимаем Тг = 677 ºС = 950 К.

5. Температура выхлопных газов принимается по характеристикам двига-

теля из табл.7.1  = 560 ºС.

= 560 ºС.

6. Величина подогрева свежего заряда ΔТ = 8 К.

7. Потери давления ΔР во впускных органах двигателя ΔР = 0,008 МПа; Ра=0,092 МПа.

8. Коэффициент остаточных газов. Принимаем

9. Величина температуры заряда в конце впуска Та для двигателей с искровым зажиганием при номинальных параметрах работы может лежать в пределах Та=320 – 370 К. Принимаем Та=330 К.

10. Коэффициент наполнения  :

:

для четырехтактных двигателей при работе на номинальном режиме  = 0,7-0,9.

= 0,7-0,9.

11. Низшая теплота сгорания природного газа:

МДж/м3 = 43388 кДж/кг.

МДж/м3 = 43388 кДж/кг.

12. Количество воздуха, необходимого для полного сгорания 1 кг топлива, рассчитывается в кмолях  и зависит от элементарного состава топлива:

и зависит от элементарного состава топлива:

кмоль/кг,

кмоль/кг,

где С, Н, О – массовые доли углерода, водорода и кислорода в 1 кг. Элементарный состав бензина: C =0,855; H =0,145; О =0.

13. Индикаторный КПД:

Принимается Рi =1,11.

Принимается Рi =1,11.

14. Удельный индикаторный расход топлива:

кг/(кВт·ч) = 0,312 м3/(кВт·ч).

кг/(кВт·ч) = 0,312 м3/(кВт·ч).

15. Эффективный КПД ηе.

Значения механического КПД для двигателей лежат в пределах hм = 0,75 – 0,90. Принимаем hМ = 0,8:

.

.

16. Удельный расход топлива  :

:

кг/(кВт·ч) = 0,389 м3/(кВт·ч).

кг/(кВт·ч) = 0,389 м3/(кВт·ч).

17. Зная вырабатываемую электрическую мощность генератором, находим мощность на валу электродвигателя:

кВт.

кВт.

18. Часовой расход топлива ВТ двигателем определяется по формуле:

кг/ч = 19,6 м3/ч.

кг/ч = 19,6 м3/ч.

19. Тепловой баланс двигателя FG Wilson серии FG51P1.

Определение составляющих теплового баланса позволяет оценить эффективность рабочего процесса двигателя, рассчитать величины тепловых потерь в системе охлаждения и с отработавшими газами; наметить пути использования этой теплоты.

Общий вид уравнения теплового баланса:

QТ= QП+QОХЛ+QГ+QНС+QОСТ,

где QТ – теплота, вносимая в цилиндры двигателя с топливом,

кДж/ч = 189,2 кВт·ч;

кДж/ч = 189,2 кВт·ч;

QП – теплота, превращенная в полезную (эффективную) работу,

QП=QТ ·ηe=681192·0,266=181197 кДж/ч = 50,3 кВт·ч;

QГ– теплота, выносимая с отработавшими газами,

кВт·ч.

кВт·ч.

Расход выхлопных газов 10,2 м3/мин = 0,17 м3/с (по данным завода изготовителя)

кг/с.

кг/с.

кВт·ч,

кВт·ч,

где  - коэффициент пропорциональности.

- коэффициент пропорциональности.

QНС – теплота, потерянная из-за химической неполноты сгорания топлива (при α <1)

QНС=Δ  ·ВT=4338,8·15,7=68119 кДж/ч =18,9 кВт·ч.

·ВT=4338,8·15,7=68119 кДж/ч =18,9 кВт·ч.

QОСТ – неучтенные потери, учитывающие количество теплоты, теряемое вследствие теплового излучения в окружающую среду; количество теплоты, соответствующее неиспользованной кинетической энергии отработавших газов; количество теплоты, соответствующее потерям на трение и на привод вспомогательных механизмов, а также другие потери. Данные потери составляют обычно от 3 до 10 %, от количества теплоты, введенной в двигатель с топливом. В рассматриваемом примере примем величину данных потерь в размере 7 %.

кВт·ч.

кВт·ч.

QОХЛ – теплота, отведенная в систему охлаждения:

кВт·ч.

кВт·ч.

poznayka.org

Сердцем мини-ТЭЦ являются электрогенерирующие установки. В нашем случае – газопоршневые электроустановки(ГПУ). От выбора оборудования зависит многое – стоимость, надежность, стоимость обслуживания, простота и удобство эксплуатации. ГПУ является достаточно технологичным решением и представляет собой газовыйпоршневой двигатель внутреннего сгорания жестко совмещенным с электрогенератором на общей раме.

ГПУ могут работать на газах различных типов:Основным назначением работы ГПУ является выработка электроэнергии (а также когенерация и тригенерация). Себестоимость произведенного при помощи газовой электростанции кВт может быть в 2 и более раз ниже себестоимости сетевой электроэнергии. Электрические КПД газопоршневых установок, в зависимости от мощности установки и производителя разнятся и колеблются от 35 до 42 %. Вторичным продуктом, делающим применение газопоршневых установок еще более выгодным, является использование тепла, выделяемого в процессе работы двигателя (когенерация). Это позволяет довести КПД использования топлива (газа) до 80-90%. Газопоршневые двигатели действуют по принципам Отто и Миллера и являются надежными и простыми в эксплуатации решениями. Кроме того прекрасную ремонтопригодность газопоршневых установок и простоту технического обслуживания обеспечивает отточенная годами конструкция поршневого двигателя внутреннего сгорания. Мощности газопоршневых установок колеблются от десятков кВт до десятков МВт.

Оптимальными по КПД и удельной стоимости являются электростанции от 100 до 2000 кВт. Именно поэтому, если потребность объекта в электроэнергии составляет, скажем 4 МВт, лучше установить на объект 2 ГПУ по 2 МВт, чем одну большую. По ряду технических причин рекомендуется «разбивать» требуемую мощность на еще большее количество установок.Особенностью газопоршневых двигателей является то, что конструкционные особенности камеры сгорания не позволяют установкам работать при нагрузке менее 30% от номинала. В случае возникновения угрозы работы установок в режиме недогруза (т.е. при работе на нагрузке менее 30%), рекомендуется провести ряд мероприятий для увеличения нагрузки (установка дополнительных потребителей, установка резистивных потребителей и т.п.). Данный момент является критичным для установок большой единичной мощности. Например, установки в 2 МВт единичной электрической мощности должны быть постоянно загружены на 600 кВт. При применении на таких мощностях двух установок единичной мощностью по 1 МВт минимальная допустимая нагрузка снижается до 330 кВт.

Несколько электростанций обеспечат более надежную работу системы – в случае выхода одной из станций на ТО объект не останется без источника электроснабжения, как было бы в случае установки одной ГПУ. В случае падения нагрузки на объекте менее половины от суммарной максимальной мощности в случае установки двух электростанций одна из них отключается, в то время, как при одной станции она продолжает работать.

Такой вариант:Есть несколько вариантов расположения электростанции, у каждого есть свои параметры и требования:Контейнер – в одном контейнере размещается только одна электростанция. Ориентировочные габариты контейнера для электростанции мощностью 1 МВт - 6000 х 2300 х 2700 + место под выхлопную трубу (площадка примерно 2*2 м) + по необходимости, дополнительные станции понижения/увеличения давления газа. Контейнер должен быть отдален от других строений на определенное расстояние (определяется при проектировании), обычно 5-20 м. Мини-ТЭЦ на базе контейнерны электростанций состоит из нескольких контейнерных блоков.

Отдельно стоящее здание. Здание должено быть отдалено от других строений на определенное расстояние (определяется при проектировании), обычно 10-20 м.

Пристроенное помещение. Пристройка с установками должна быть отделена от основного здания техническим помещением, в котором постоянно отсутствуют люди (помещение может быть как в самой пристройке, так и в основном здании). Установка в помещении (основном здании) Помещение с установками должно быть отделено от остальных помещений техническими помещениями (как по бокам, так и на этаж выше) в котором постоянно отсутствуют люди. Располагаться в подвальных и полуподвальных помещениях мини-ТЭЦ не может.

Закрытое Акционерное Общество "Теплогазинжиниринг", ЗАО "ТГИ"отопление, вентиляция, водоснабжение, МИНИ-ТЭЦ, газопоршневые установки. полный спектр услуг, от проектирования до монтажа «под ключ». 410012, Россия, город Саратов,улица Челюскинцев, д. 182, оф. 1 т./ф.: +7 (8452) 26-55-16 т./ф.: +7 (8452) 50-58-88схема проезда и дополнительная информацияwww.tgi-group.ru

Высокоэкономичная работа газопоршневого двигателя с минимальным износом основных деталей обеспечивается поддержанием оптимального температурного режима системы охлаждения и смазки или температурой охлаждающей жидкости и температурой смазочного масла.

Температура охлаждающей жидкости и масла влияют на такие показатели работы газопоршневого двигателя, как индикаторный КПД  , механический КПД

, механический КПД  и коэффициент наполнения цилиндров

и коэффициент наполнения цилиндров  , которые в свою очередь определяют эффективный удельный расход топлива

, которые в свою очередь определяют эффективный удельный расход топлива  .

.

Повышение температуры охлаждающей жидкости при постоянном ее расходе приводит к уменьшению отводимой теплоты от двигателя и к росту в целом индикаторного КПД и мощности двигателя.

Однако, как указывается в работе [27], только 10 – 15 % удерживаемой теплоты идет на увеличение индикаторной работы и повышение  , остальная часть отводится с выхлопными газами, температура которых при этом возрастает.

, остальная часть отводится с выхлопными газами, температура которых при этом возрастает.

Температура стенок цилиндров при этом также повышается, что приводит к снижению коэффициента наполнения цилиндров  и коэффициента избытка воздуха

и коэффициента избытка воздуха  и в целом к снижению индикаторной мощности двигателя.

и в целом к снижению индикаторной мощности двигателя.

При повышении температуры стенки цилиндра существенно снижается вязкость масла и соответственно мощность, затрачиваемая на трение. Следствием чего является повышение механического КПД. При повышении температуры до 110 – 115 оС вязкость масла стабилизируется. Однако на практике температуру охлаждающей жидкости не повышают выше 70 – 85 оС при этом вязкость масла снижается до минимально допустимого значения, при котором возможна надежная работа трущихся деталей двигателя. Следует иметь в виду, что допускается некоторое повышение температуры охлаждающей жидкости на режимах неполных нагрузок.

В практике эксплуатации газопоршневых двигателей наибольшее распространение получили следующие способы регулирования температуры охлаждающей жидкости и масла.

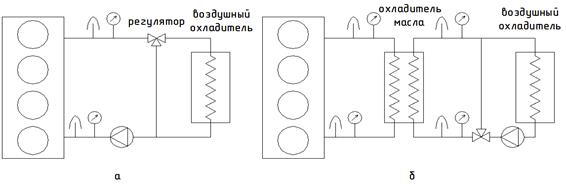

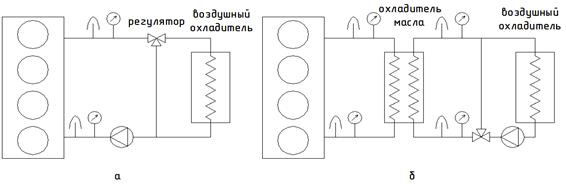

На рис 7.10 а представлена схема регулирования температуры охлаждающей жидкости с помощью терморегулятора и перепускного канала.

В терморегуляторе охлаждающая жидкость, поступающая из двигателя, делится на два потока; один из которых проходит воздушный охладитель и с пониженной температурой поступает в линию подвода охлаждающей жидкости к двигателю, другой по перепускному каналу с исходной температурой также подается в линию подвода. Смешение двух потоков позволяет поддерживать температуру охлаждающей жидкости в необходимых пределах.

Указанная система позволяет значительно сократить время прогрева холодного двигателя.

К недостаткам данной схемы следует отнести сложность, а иногда и невозможность обеспечения оптимальной температуры при работе на малых нагрузках даже при минимально возможном расходе охлаждающей жидкости через охладитель.

На рис.7.10.б представлена схема регулирования температуры масла. В контуре циркуляции масла не устанавливается регулирующая арматура – это делается с целью снижения гидравлического сопротивления тракта на режимах пуска непрогретого двигателя. В охладителе получение необходимой температуры масла обеспечивается подачей соответствующего количества охлаждающей жидкости с требуемой температурой. Регулирование расхода охлаждающей жидкости происходит с помощью регулятора и байпасной линии во вторичном контуре охлаждения.

Рис.7.10. Схемы регулирования температуры охлаждающей жидкости:

а – охлаждение двигателя; б – охлаждение масла

megalektsii.ru

Высокоэкономичная работа газопоршневого двигателя с минимальным износом основных деталей обеспечивается поддержанием оптимального температурного режима системы охлаждения и смазки или температурой охлаждающей жидкости и температурой смазочного масла.

Температура охлаждающей жидкости и масла влияют на такие показатели работы газопоршневого двигателя, как индикаторный КПД  , механический КПД

, механический КПД  и коэффициент наполнения цилиндров

и коэффициент наполнения цилиндров  , которые в свою очередь определяют эффективный удельный расход топлива

, которые в свою очередь определяют эффективный удельный расход топлива  .

.

Повышение температуры охлаждающей жидкости при постоянном ее расходе приводит к уменьшению отводимой теплоты от двигателя и к росту в целом индикаторного КПД и мощности двигателя.

Однако, как указывается в работе [27], только 10 – 15 % удерживаемой теплоты идет на увеличение индикаторной работы и повышение  , остальная часть отводится с выхлопными газами, температура которых при этом возрастает.

, остальная часть отводится с выхлопными газами, температура которых при этом возрастает.

Температура стенок цилиндров при этом также повышается, что приводит к снижению коэффициента наполнения цилиндров  и коэффициента избытка воздуха

и коэффициента избытка воздуха  и в целом к снижению индикаторной мощности двигателя.

и в целом к снижению индикаторной мощности двигателя.

При повышении температуры стенки цилиндра существенно снижается вязкость масла и соответственно мощность, затрачиваемая на трение. Следствием чего является повышение механического КПД. При повышении температуры до 110 – 115 оС вязкость масла стабилизируется. Однако на практике температуру охлаждающей жидкости не повышают выше 70 – 85 оС при этом вязкость масла снижается до минимально допустимого значения, при котором возможна надежная работа трущихся деталей двигателя. Следует иметь в виду, что допускается некоторое повышение температуры охлаждающей жидкости на режимах неполных нагрузок.

В практике эксплуатации газопоршневых двигателей наибольшее распространение получили следующие способы регулирования температуры охлаждающей жидкости и масла.

На рис 7.10 а представлена схема регулирования температуры охлаждающей жидкости с помощью терморегулятора и перепускного канала.

В терморегуляторе охлаждающая жидкость, поступающая из двигателя, делится на два потока; один из которых проходит воздушный охладитель и с пониженной температурой поступает в линию подвода охлаждающей жидкости к двигателю, другой по перепускному каналу с исходной температурой также подается в линию подвода. Смешение двух потоков позволяет поддерживать температуру охлаждающей жидкости в необходимых пределах.

Указанная система позволяет значительно сократить время прогрева холодного двигателя.

К недостаткам данной схемы следует отнести сложность, а иногда и невозможность обеспечения оптимальной температуры при работе на малых нагрузках даже при минимально возможном расходе охлаждающей жидкости через охладитель.

На рис.7.10.б представлена схема регулирования температуры масла. В контуре циркуляции масла не устанавливается регулирующая арматура – это делается с целью снижения гидравлического сопротивления тракта на режимах пуска непрогретого двигателя. В охладителе получение необходимой температуры масла обеспечивается подачей соответствующего количества охлаждающей жидкости с требуемой температурой. Регулирование расхода охлаждающей жидкости происходит с помощью регулятора и байпасной линии во вторичном контуре охлаждения.

Рис.7.10. Схемы регулирования температуры охлаждающей жидкости:

а – охлаждение двигателя; б – охлаждение масла

poznayka.org