Клапанная крышка — деталь двигателя внутреннего сгорания, закрывающая газораспределительный механизм. На первых моторах клапанной крышки не существовало — газораспределительный механизм был открыт и требовал частой смазки, поскольку масло просто разбрызгивалось движущимися частями. Позднее клапанную крышку добавили чтобы защищать детали газораспределительного механизма от попадания дорожной пыли, а также для того чтобы масло оставалось в системе смазки. Следует отметить, что именно на клапанных крышках в большинстве случаев размещают маслозаливную пробку. На каждый ряд цилиндров V-образного двигателя устанавливается своя крышка, но в случае индивидуальных головок число крышек совпадает с числом головок.

Конструктивно клапанные крышки первоначально выполнялись из стали штамповкой. Этот вариант самый дешёвый, но имеет существенные недостатки: пропускает шум, и склонен к течи при деформации крышки. Алюминиевая литая крышка при равном весе обладает большей жёсткостью, а пластиковые ещё и более эффективны против шума. Поэтому в настоящее время жестяные крышки применяют редко.

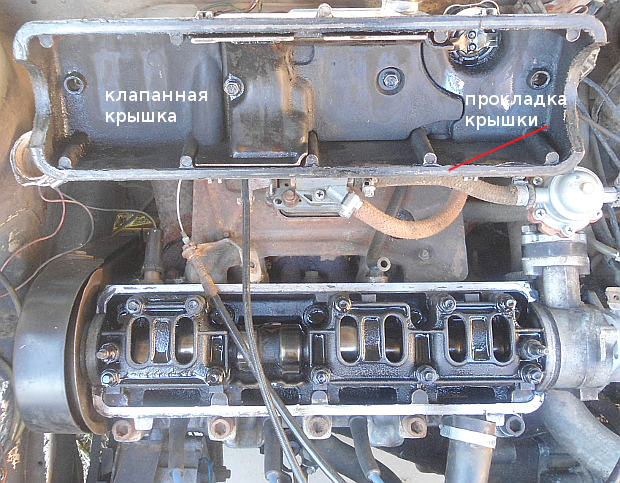

Литые крышки обычно подвергают дополнительной металлообработке установочных поверхностей. Клапанная крышка, как правило, крепится к головке блока цилиндров (ГБЦ) болтами через прокладку, обеспечивающую герметичность пространства под ней. При установке клапанной крышки следует уделять особое внимание моментам затяжки болтов крепления, чтобы обеспечить равномерное прилегание детали к ГБЦ и исключить течь масла. Согласно инструкциям большинства заводов-изготовителей, прокладки являются одноразовыми, и при снятии клапанной крышки должны быть заменены.

wikiredia.ru

Подготовительные работы

— Запасаемся прокладкой под клапанную крышку.

Можно использовать и старую, в случае ее более-менее удовлетворительного состояния. В крайнем случае промазать место прилегания прокладки к головке блока тонким слоем герметика.

— Снимаем корпус воздушного фильтра двигателя.

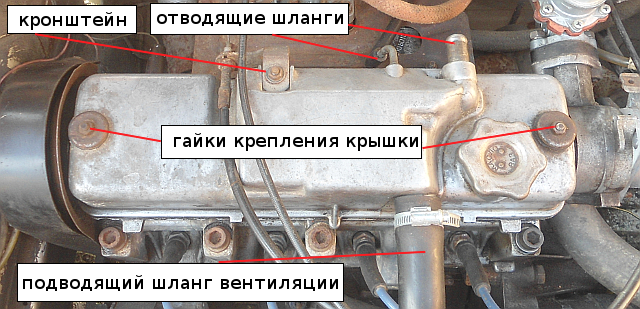

— Отсоединяем кронштейн крепления оболочки троса «газа».

— Отсоединяем подводящий шланг вентиляции картера и один отводящий шланг со штуцеров на крышке.

Еще один отводящий снимается при снятии корпуса воздушного фильтра двигателя.

См. фото выше.

Порядок снятия клапанной крышки с двигателя 2108 (21081, 21083)

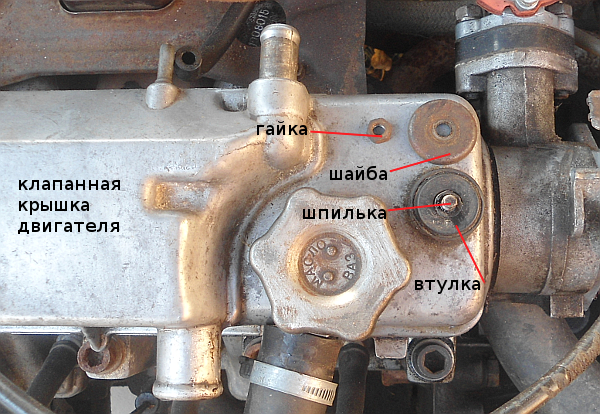

— Отворачиваем и снимаем две гайки крепления крышки к головке блока.

Используем ключ на «10». Под гайками имеются большие шайбы и резиновые втулки-уплотнители. Снимаем и их.

— Снимаем крышку приподняв ее вверх.

Устанавливаем клапанную крышку двигателя 2108 (21081, 21083) в порядке обратном снятию.Примечания и дополнения

— В случае повреждения или сильной деформации прокладку под клапанную крышку меняем.

— Также меняем резиновые втулки-уплотнители под гайки крепления клапанной крышки в случае необходимости.

— При желании оцениваем состояние маслоотделителя системы вентиляции картера двигателя, находящегося внутри клапанной крышки. Промываем его бензином.

Еще статьи по двигателям 2108, 21081, 21083

— Особенности замены моторного масла в двигателе 2108, 21081, 21083

— Признаки износа маслосъемных колпачков двигателя

— Безразборная проверка исправности клапанного механизма двигателя

twokarburators.ru

Наверное, каждый опытный автовладелец сталкивался с такой проблемой, как утечка масла из-под клапанной крышки мотора. Причиной этому является устаревшая изношенная прокладка. Зачастую данной проблемой обеспокоены владельцы отечественных автомобилей. Однако это не значит, что на иномарках риск утечки масла сведен к нулю. Произойти такая ситуация может абсолютно с каждым, поэтому, чтобы не впадать в панику, нужно наизусть знать этапы, по которым производится замена прокладки клапанной крышки. Ниже мы подробно рассмотрим весь процесс снятия и установки детали.

Замена прокладки клапанной крышки «Ауди» и «Форд»

Любая работа по ремонту автомобиля не обходится без подготовительного процесса. В нашем случае замена прокладки клапанной крышки сопровождается тщательной очисткой самой крышки от моторного масла. Для этого достаточно иметь какую-либо ненужную ветошь. Теперь берем штатный набор инструментов и приступаем к работе.

Для начала берем в руки головку на 10 мм (желательно, чтобы она была с трещоткой) и отвинчиваем все болты шпилек. После этого отсоединяем рычажок с карбюратора. Он подсоединяется к тяге управления заслонкой дросселя. Затем можно производить саму замену. Для этого поднимаем крышку клапана вверх, переворачиваем старую прокладку и вынимаем ее. При необходимости можно поддеть ее минусовой отверткой. Теперь устанавливаем новую деталь. Но прежде чем это сделать, берем кусок ненужной тряпки и насухо очищаем посадочное место детали. На данном этапе можно считать, что замена прокладки клапанной крышки «Форд» или «Ауди» успешно завершена. Нам остается лишь закрутить болты крепления шпилек и проверить герметичность соединений.

После того как замена прокладки клапанной крышки завершена, желательно запустить двигатель и дождаться, пока он наберет свою рабочую температуру. После этого нужно проверить уровень оставшегося масла на щупе и при необходимости долить в горловину новое. По времени вся замена прокладки клапанной крышки отнимет у вас не более 15 минут.

С какой периодичностью следует менять данную деталь?

Как показывает практика, прокладка клапанной крышки выходит из строя довольно часто – через каждые 7-8 тысяч километров пробега (примерно 3 месяца эксплуатации). Однако не стоит дожидаться, пока на спидометре образуется 7-тысячный пробег. Прокладка может выйти из строя и раньше, поэтому время от времени заглядывайте под капот и следите за тем, чтобы возле линии соединения головки и крышки блока не образовывались масляные пятна. Как только они будут появляться, знайте: прокладка потеряла свою герметичность, и ее следует заменить.

Некоторые автовладельцы меняют данную деталь при каждой замене масла. Стоит сказать, что это вполне обдуманный и правильный шаг. Во-первых, после залива новой дорогостоящей жидкости вы на 100 процентов будете уверены, что она не потечет на следующий день. Во-вторых, при открытии крышки во время замены детали вы можете самостоятельно определить степень износа ГРМ.

Итак, мы рассмотрели основные принципы замены прокладки клапанной крышки и узнали периодичность этой процедуры.

fb.ru

Предлагаемое изобретение относится к области машиностроения, а именно к двигателестроению. Клапанная крышка для двигателей внутреннего сгорания выполнена в основном из пластика. Она содержит корпус 1 с маслозаливным и сливным 13 отверстиями и с полостью лабиринтного маслоотделения из картерных газов. Эта полость образована установленным на корпусе 1 съемным колпаком с ребрами и приливом 9 корпуса 1 с ребрами. В полости лабиринтного маслоотделения установлен клапанный узел разрежения с диафрагмой и пружиной. Также в полости лабиринтного маслоотделения расположен сепаратор 10 впускных отверстий, снабженных экранами под приливом 9 корпуса 1. Ребра колпака и прилива 9 корпуса 1 выполнены под наклоном к их стенкам, причем сливное отверстие 13 сообщено со сливным каналом, выполненным в приливе 9 корпуса 1. По обе стороны от сливного канала расположены пластины, в которых выполнены под углом отверстия с возможностью разгона и завихрения потока картерных газов для дополнительного маслоотделения и слива масла по сливному каналу в сливное отверстие 13. Технический результат заключается в обеспечении устойчивого положения диафрагмы клапанной крышки и повышении надежности работы клапанной крышки. 3 з.п. ф-лы, 7 ил.

Изобретение относится к области машиностроения, а именно к двигателестроению, в частности к двигателям внутреннего сгорания, преимущественно к дизельным двигателям, принадлежащим экологическому классу Евро-4.

Известна клапанная крышка для двигателей внутреннего сгорания [Патент RU 39648 U1, МПК F01M 13/04, приоритет 2004.01.08, опубликован 2004.08.10], выполненная из пластика с ребрами жесткости, маслозаливным и сливным отверстием и лабиринтным маслоотделителем. Такая крышка недостаточно надежна в выполнении своих функций по маслоотделению, особенно в случае повышения разрежения в системе впуска в двигателе внутреннего сгорания, например на его мощностных режимах, на режиме принудительного холостого хода или при засорении воздушного фильтра этого двигателя.

Более эффективна по маслоотделению, принятая за прототип полезной модели клапанная крышка для двигателей внутреннего сгорания [Патент RU 82775 U1, МПК F01M 13/04, приоритет 2008.09.04, опубликован 2009.05.10). Она выполнена преимущественно из пластика и содержит маслозаливное отверстие и ряд сливных отверстий в лабиринтном маслоотделителе, выполненном в виде горизонтально расположенной перегородки и вертикально расположенных ребер, а содержит также клапанный узел разрежения с диафрагмой и пружиной, который позволяет регулировать расход картерных газов и разрежение в картере двигателя внутреннего сгорания.

Однако такая крышка-прототип [2] не обеспечивает эффективное маслоотделение в виду ее слаборазвитой одноступенчатой структуры лабиринтного маслоотделения. Кроме того, конструкция клапанного узла разрежения в крышке не достаточна надежна для выполнения своих функций ввиду возможных перекосов его диафрагмы. Причем конструкция корпуса такой крышки усложнена из-за наличия большого количества сливных отверстий в лабиринтном маслоотделителе

Задача изобретения состоит в достижении технического результата по изменению структуры лабиринтного маслоотделения с целью повышения эффективности работы и упрощения конструкции клапанной крышки, а также по обеспечению устойчивого положения диафрагмы ее клапанного узла разрежения с целью повышения надежности работы клапанной крышки.

Поставленная задача достигается тем, что клапанная крышка для двигателей внутреннего сгорания, выполненная в основном из пластика и содержащая корпус с маслозаливным и сливным отверстием, а также с полостью лабиринтного маслоотделения из картерных газов, образованной установленным на корпусе съемным колпаком с ребрами, и приливом корпуса с ребрами, а также содержащая установленный в полости лабиринтного маслоотделения клапанный узел разрежения с диафрагмой и пружиной, имеет отличительные признаки: в полости лабиринтного маслоотделения расположен сепаратор впускных отверстий, снабженных экранами под приливом корпуса, а ребра колпака и прилива корпуса выполнены под наклоном к их стенкам, причем сливное отверстие сообщено со сливным каналом, выполненным в приливе корпуса, а по обе стороны от сливного канала расположены пластины, в которых выполнены под углом отверстия с возможностью разгона и завихрения потока картерных газов для дополнительного маслоотделения и слива масла по сливному каналу в сливное отверстие.

Расположение в полости лабиринтного маслоотделения сепаратора впускных отверстий, снабженных экранами под приливом корпуса, позволит добавить ступень очистки от масла картерных газов с их завихрением для повышения эффективности работы клапанной крышки, установленной на двигатель внутреннего сгорания.

Выполнение ребер колпака и прилива корпуса под наклоном к их стенкам позволит придать дополнительное ускорение потоку картерных газов с целью более качественного их маслоотделения.

Сообщение сливного отверстия со сливным каналом, выполненным в приливе корпуса, направлено на устранение необходимости применения множества сливных отверстий, как в прототипе [2], что упростит конструкцию корпуса клапанной крышки.

Расположение по обе стороны от сливного канала пластин, в которых выполнены под углом отверстия, позволит дополнительно ввести фазу маслоотделения для картерных газов, выполняющую функцию фильтра тонкой очистки, что еще больше улучшит очистку картерных газов от масла.

Расположение по обе стороны от сливного канала пластин, в которых выполнены под углом отверстия с возможностью разгона и завихрения потока картерных газов для дополнительного маслоотделения и слива масла по сливному каналу в сливное отверстие, направлено на усиление вышеупомянутого эффекта по улучшению очистки картерных газов от масла.

Дополнительные отличительные признаки изобретения:

- для предотвращения задувания сливного канала перед пластинами рекомендуется осуществлять их экранирование - перед пластинами располагать ребра-экраны;

- для обеспечения устойчивого положения диафрагмы ее клапанного узла разрежения с целью повышения надежности работы клапанной крышки целесообразно, чтобы диафрагма клапанного узла разряжения была защемлена в верхнем жестком диске, выполняющем функцию заслонки, и в нижнем жестком диске, который может быть снабжен центральным кольцом с охватом пружины и периферийным кольцом, наружная поверхность которого выполнена под конус, сопрягаемый с внутренней конусной поверхностью буртика, выполненного в дне узла разряжения;

- также для повышения долговечности клапанной крышки рекомендуется ее корпус и съемный колпак выполнять из пластика - полиамида ПА66 с 20%-38% стекловолокна.

Сущность изобретения поясняется иллюстрациями, где на фиг. 1 показан общий вид клапанной крышки для двигателя внутреннего сгорания; на фиг. 2 - ее вид В сверху по фиг. 1; на фиг. 3 - ее вид С снизу по фиг. 1; на фиг. 4 - ее ступенчатый разрез D-D по фиг. 2 и 5; на фиг. 5 - увеличенная часть по фиг. 2 клапанной крышки со снятым колпаком; на фиг. 6 - местный разрез E-Ε по фиг. 1; на фиг. 7- местный разрез F-F по фиг. 1.

Клапанная крышка для двигателей внутреннего сгорания, выполнена из пластика - полиамида ПА66 с 20%-38% стекловолокна.

Она содержит (фиг. 1-3) корпус 1 коробчатой формы, в нижней части которой выполнены бобышки 2 с отверстиями 3 для крепления корпуса 1 к головке цилиндров (не показана) двигателя внутреннего сгорания. В верхней части корпуса 1 установлена байонетная крышка 4 и установлен на защелках (не показаны) съемный колпак 5, на котором выполнен выпускной патрубок 6, и установлена также на защелках (не показаны) съемная крышка 7. Байонетная крышка 4 установлена в горловину 8 корпуса 1.

В нижней части корпуса 1 (фиг. 3) имеется объемный прилив 9. На нем расположен сепаратор 10 впускных отверстий 11 и удлиненная бобышка 12 со сливным отверстием 13, а также выступ 14 напротив съемной крышки 7 (фиг. 1, 2).

Сепаратор 10 снабжен снизу (фиг. 4) экранами 15 впускных отверстий 11 и размещен также внутри полости лабиринтного маслоотделения 16, образованной снизу приливом 9, а сверху - съемным колпаком 5. Удлиненная бобышка 12 со сливным отверстием 13 пропущена сквозь полость лабиринтного маслоотделения 16 в полый хвостовик 17 прилива 9.

Полость лабиринтного маслоотделения 16 условно разделена на три зоны - две зоны маслоотделения 18, 19 и зона регулирования давления 20 (выделены на фиг. 4 штрихпунктирными с двумя точками линиями).

Зона маслоотделения 18 расположена от начала сепаратора 10 до удлиненной бобышки 12 и выполняет функцию фильтра грубой очистки масла и в ней, кроме сепаратора 10 и над ним расположены ребра 21, выполненные в съемном колпаке 5.

Зона маслоотделения 19 расположена за удлиненной бобышкой 12 до съемной крышки 7 и выполняет функцию фильтра тонкой очистки масла и в ней расположены от съемного колпака 5 до прилива 9 три пластины 22, в которых выполнены под углом отверстия 23.

Зона регулирования давления 20 охватывает область под съемной крышкой 7 и в ней расположен клапанный узел разрежения 24, перед которым расположена перегородка 25 с рядами ребер 26 над и под ней. Клапанный узел разрежения 24 предназначен для ограничения разряжения в картере коленчатого вала двигателя внутреннего сгорания.

Отверстия 3 в бобышках 2 корпуса 1 армированы металлическими втулками 27. Полый хвостовик 17 прилива 9 на своем дне имеет отверстие 28, совмещенное со сливным отверстием 13 удлиненной бобышки 12, вставленной в полый хвостовик 17.

В зоне маслоотделения 18 (фильтр грубой очистки) рядом с сепаратором 10 на дне прилива 9 выполнен первый ряд параллельных наклонных Г-образных ребер 29, а за ними - маслоотражающие пластины 30.

В зоне маслоотделения 19 (фильтр тонкой очистки) расположен на дне прилива 9 второй ряд параллельных Г-образных наклонных ребер 31, примыкающих к боковой стенке 32 прилива 9, противоположной его боковой стенке 33, к которой примыкают параллельные наклонные Г-образные ребра 29 зоны маслоотделения 18. В зоне маслоотделения 19 расположены также на дне прилива 9 по обе стороны от сливного канала 34 ряды наклонных ребер 35. Сливной канал 34 делит зону маслоотделения 19 на две части 36 для образования двух потоков картерных газов. Также по обе стороны сливного канала 34 вначале зоны маслоотделения 19 расположены два наклонных ребра 37.

Наклон всех упомянутых ребер разный. Так, примыкающие к боковой стенке 33 прилива 9 параллельные наклонные Г-образные ребра 29 и маслоотражающие пластины 30 зоны маслоотделения 18 расположены с наклоном влево по фиг. 5, в то время как примыкающие к боковой стенке 33 прилива 9 наклонные ребра 37, 35 и параллельные Г-образные наклонные ребра 31 зоны маслоотделения 19, наоборот, - с наклоном вправо. Примыкающие же к боковой стенке 32 прилива 9 маслоотражающие пластины 30 зоны маслоотделения 18 расположены с наклоном вправо по фиг. 5, в то время как примыкающие к боковой стенке 33 прилива 9 наклонные ребра 37, 35 и параллельные Г-образные наклонные ребра 31 зоны маслоотделения 19, наоборот, - с наклоном влево. Этим создается сложное лабиринтное изменение течения потоков масла по обе стороны сливного канала 34 в зонах маслоотделения 18 и 19.

Зона регулирования давления 20 (фиг. 4 и 6) включает в себя клапанный узел разрежения 24 со съемной крышкой 7. Клапанный узел разрежения 24 имеет защемленную съемной крышкой 7 по периферии эластичную диафрагму 38 вверху патрубка 39. Эластичная диафрагма 38 также защемлена в своей центральной части верхним и нижним жесткими дисками 40, 41. Нижний жесткий диск 41 поджат пружиной 42 относительно дна 43 патрубка 39, который снабжен выступом 44 с каналом всасывания 45. Торец 46 выступа 44 является седлом для посадки на него верхнего жесткого диска 40 эластичной диафрагмы 38 с перекрытием изначального зазора h между ними.

Патрубок 39 примыкает к приливу 9 корпуса 1, а канал всасывания 45 закрыт с обратной стороны дна 43 патрубка 39 крышкой 47 и сообщен с ее полостью 48, которая сообщена, в свою очередь (фиг. 7), с отверстием 49 выпускного патрубка 6, который соединяется трубопроводом (не показано) с впускным коллектором двигателя внутреннего сгорания.

Для обеспечения устойчивого положения диафрагмы 38 клапанного узла разрежения 24 ее нижний жесткий диск 41 снабжен (фиг. 6) центральным кольцом 50, которое охватывает пружину 42, и периферийным кольцом 51, наружная поверхность 52 которого выполнена под конус, сопрягаемый с внутренней конусной поверхностью 53 буртика 54, выполненного в дне 43 патрубка 39.

Клапанная крышка обеспечивает работу системы вентиляции картера двигателя внутреннего сгорания с использованием разряжения, возникающего в его впускном коллекторе. Посредством разряжения картерные газы выводятся из картера. В полость лабиринтного маслоотделения 16 клапанной крышки картерные газы попадают через впускные отверстия 11 сепаратора 10. В полости лабиринтного маслоотделения 16 картерные газы очищаются от масла. После чего картерные газы через отверстие 49 выпускного патрубка 6 направляются во впускной коллектор двигателя внутреннего сгорания, где смешиваются с воздухом и сжигаются в его камерах сгорания.

Вначале крупные капли масла вместе с картерными газами попадают в зону маслоотделения 18 (фильтр грубой очистки) через впускные отверстия 11 сепаратора 10. Диаметры отверстий 11 выбраны таким образом, чтобы увеличить скорость потока газовой смеси. Их количество - не менее 15 штук для обеспечения хорошей пропускной способности зоны маслоотделения 18. Экраны 15 отверстий 11 не дают крупным каплям масла в картерных газах беспорядочно падать, создавая при этом сопротивление их потоку. Ребра 21, выполненные в съемном колпаке, направляют поток и отделяют крупные фракции масла из картерных газов на первом этапе маслоотделения.

Далее направленный поток картерных газов встречается с группой маслоотражающих пластин 30 прилива 9, после чего крупные капли отделяются от потока картерных газов и собираются на его дне. Через небольшое отверстие 13 полого хвостовика 17 отделенное масло может по каплям стекать в головку блока цилиндров двигателя сгорания.

Затем очищенный на первой стадии поток картерных газов поступает в лабиринтный участок зоны маслоотделения 19 (фильтр тонкой очистки) через три пластины 22, в которых выполнены под углом отверстия 23. Здесь осуществляется разгон потока картерных газов, его завихрение, фильтрация и слив отделенного масла. Для предотвращения задувания сливного канала 34 перед пластинами 22 осуществляется экранирование с помощью наклонных ребер 37. Поток картерных газов в зоне маслоотделения 19 (фильтр тонкой очистки) разделяется на два потока через две ее части 36. Затем образовавшиеся потоки картерных газов ударяются по отдельности о боковые стенки 32 и 33 прилива 9 и завихряются, увеличивая тем самым кинетическую энергию отделяемых капель масла.

Отделенное масло по сливному каналу 34 попадает в сливное отверстие 28 зоны маслоотделения 18 (фильтр грубой очистки) и оттуда по каплям стекает в головку блока цилиндров двигателя сгорания.

Одновременно с маслоотделением в зоне регулирования давления 20 (фиг. 4 и 6) функционирует клапанный узел разрежения 24.

При низком разрежении в его канале всасывания 45 эластичная диафрагма 38 открывается под действием усилия пружины 42 и образуется зазор h между верхним жестким диском 40 и торцем 46 выступа 44. В результате открывается сообщение полости лабиринтного маслоотделения 16 с впускным коллектором двигателя внутреннего сгорания через канал всасывания 45, полость 48 крышки 47 с отверстием 49 фиг. 7) выпускного патрубка 6.

При высоком уровне разрежения в канале всасывания 45 клапанного узла разрежения 24 возникает перепад давления сверху и снизу его диафрагмы 38. В результате она перемещается вниз и ликвидирует зазор h между верхним жестким диском 40 и торцем 46 выступа 44. Этим прерывается упомянутое сообщение полости лабиринтного маслоотделения 16 с впускным коллектором двигателя внутреннего сгорания.

Применение клапанной крышки по изобретению позволит повысить степень очистки картерных газов в дизельных двигателях, принадлежащих экологическому классу Евро-4.

1. Клапанная крышка для двигателей внутреннего сгорания, выполненная в основном из пластика и содержащая корпус с маслозаливным и сливным отверстием, а также с полостью лабиринтного маслоотделения из картерных газов, образованной установленным на корпусе съемным колпаком с ребрами, и приливом корпуса с ребрами, а также содержащая установленный в полости лабиринтного маслоотделения клапанный узел разрежения с диафрагмой и пружиной, отличающаяся тем, что в полости лабиринтного маслоотделения расположен сепаратор впускных отверстий, снабженных экранами под приливом корпуса, а ребра колпака и прилива корпуса выполнены под наклоном к их стенкам, причем сливное отверстие сообщено со сливным каналом, выполненным в приливе корпуса, а по обе стороны от сливного канала расположены пластины, в которых выполнены под углом отверстия с возможностью разгона и завихрения потока картерных газов для дополнительного маслоотделения и слива масла по сливному каналу в сливное отверстие.

2. Крышка по п. 1, отличающаяся тем, что перед пластинами расположены ребра-экраны.

3. Крышка по п. 1, отличающаяся тем, что диафрагма клапанного узла разряжения защемлена в верхнем жестком диске, выполняющим функцию заслонки и в нижнем жестком диске, который снабжен центральным кольцом с охватом пружины и периферийным кольцом, наружная поверхность которого выполнена под конус, сопрягаемый с внутренней конусной поверхностью буртика, выполненного в дне узла разряжения.

4. Крышка по п. 1, отличающаяся тем, что ее корпус и съемный колпак выполнены из пластика - полиамида ПА66 с 20% - 38% стекловолокна.

www.findpatent.ru