|

|

Руководство

по винтовым забойным двигателям

| Введение |

|

Винтовой забойный двигатель

Этот забойный двигатель является двигателем объемного типа. Приводимый в действие давлением циркуляции бурового раствора, двигатель передает энергию вращательного движения на долото с рассчитанными значениями крутящего момента и частоты вращения долота.

Двигатель является простым и надежным бурильным инструментом. В секцию двигателя входят только два основных компонента: статор и ротор. Они формируют ряд изолированных полостей таким образом, что при закачке в эти полости бурового раствора двигатель начинает вращение по часовой стрелке относительно статора.

В качестве промывочной жидкости используется вода или буровой раствор плотностью не более 1300 кг/м3 с содержанием абразивных частиц до 1% по весу, крупностью не более 1мм и нефтепродуктов до 10%, при забойной температуре не более 100оС.

Безотказная работа двигателя и его долговечность зависят от качества бурового раствора. Система очистки раствора должна быть оборудована виброситами и пескоотделителями. Для тонкой очистки раствора рекомендуется использовать илоотделители.

Забойные буровые двигатели со все увеличивающейся наработкой на отказ в сочетании с долотами новейшей в буровой отрасли конструкции являются теперь для буровиков альтернативой традиционному роторному бурению.

При работе забойным винтовым двигателем увеличивается частота вращения долота. Увеличивается механическая скорость проходки с минимальной нагрузкой на долото.

Общепризнанно, что эффективный забойный двигатель, подобранный под буровое долото и пласт, обеспечивает лучшую скорость проходки, чем роторное бурение.

Износ и усталость компонентов бурильной колонны уменьшается. Уменьшается износ вертлюга, ведущей трубы и привода ротора.

Уменьшается износ обсадной колонны. Возможен более эффективный контроль за отклонением и резким искривлением скважины.

Бурение с помощью забойных двигателей более экономично, т.к., мощность, подаваемая на буровые насосы для приведения в действие забойного двигателя и бурового долота, меньше мощности, которая нужна для вращения бурильной колонны

с сопутствующими потерями на трение.

| Общее описание инструмента |

|

Винтовой забойный двигатель Д5-172.

| 1 – верхний переводник 2 – статор 3 – ротор 4 – шарнирное соединение 5 – переводник 6 – шпиндель 7 – вал шпинделя |

| |

| Двигатель состоит из двух основных узлов: секции двигательной и секции шпиндельной 6, которые соединяются между собой переводником5. Секция двигательная предназначена для преобразования энергии движущего потока буровой жидкости во вращательное движение ротора и передачи этого движения на вал шпиндельной секции. Секция двигательная включает статор 2 и ротор 3, шарнирное соединение 4 (или торсионное соединение) и корпусной переводник 5. Рабочие органы, ротор и статор представляют собой зубчатую пару с внутренним косозубым зацеплением (винтовой героторный механизм) с разницей в числах зубьев, равной единице. Статор 2выполнен в виде стального корпуса с привулканизированной резиновой обкладкой имеющей внутренние винтовые зубья левого направления. Ротор 3, на наружной поверхности которого нарезаны винтовые зубья левого направления (на один зуб меньше, чем у статора), выполняется из коррозионно-стойкой стали или из конструкционной стали с хромированием зубьев. Ось ротора смещена относительно оси статора на величину эксцентриситетаe, равную половине высоты зуба. Зубья ротора и статора, находясь в непрерывном контакте, образуют замыкающиеся на длине шага статора единичные рабочие камеры. Буровой раствор, поступающий в двигатель, проворачивает ротор внутри обкладки статора. Ротор обкатывается по зубьям статора под действием неуравновешенных гидравлических сил. При этом ротор совершает планетарное движение: геометрическая ось ротора вращается относительно оси статора против часовой стрелки (переносное движение), а сам ротор поворачивается по часовой стрелке (абсолютное вращение). | ||

|

|

За счет разности в числах зубьев ротора и статора переносное вращение редуцируется в абсолютное с передаточным числом, равным числу зубьев ротора. Это обеспечивает снижение выходной скорости и высокий момент силы на валу двигателя.

Чем больше бурового раствора проходит через секцию двигателя, тем выше результирующая частота вращения. Падение давления на секции пропорционально крутящему моменту, развиваемому двигателем для вращения долота. Максимальная величина момента ограничивается механической прочностью эластомерной футеровки статора (т.е. ограниченной уплотняющей способностью материала между ротором и статором). Для данного падения давления крутящий момент прямо пропорционален объему камеры. Чем длиннее секция двигателя и чем больше лепестков (зубьев), тем больше камер участвуют в работе двигателя и тем больше момент может развивать двигатель.

Во время работы двигателя с буровой площадки можно в любой момент определять и контролировать частоту вращения и крутящий момент:

Планетарное движение ротора преобразуется в соосное вращение вала шпиндельной секции при помощи шарнирного или торсионного соединения, передающего момент силы и осевую нагрузку от ротора на выходной вал двигателя.

Секция шпиндельная предназначена для восприятия осевых и радиальных нагрузок, действующих на двигатель, и включает в себя многорядную резинометаллическую осевую опору и радиальные опоры скольжения.

Шпиндель является одним из главных узлов двигателя. Он передает осевую нагрузку на долото, воспринимает гидравлическую нагрузку, действующую на ротор двигателя, и уплотняет выходной вал, способствуя созданию необходимого перепада давления на долоте. Подшипники шпинделя должны также воспринимать радиальные нагрузки, возникающие от действия долота и шарнирного соединения.

Двигатель может быть использован в качестве отклонителя. Для этого применяется отклоняющее устройство (косой переводник), который устанавливается между двигательной секцией и шпиндельной секцией.

| Техническая характеристика винтовых забойных двигателей |

|

| Параметр | Тип рабочей пары | |

| Д5-172 | ДВ-172 | |

| 9:10 | 6:7 |

| 172 | 172 |

| 5650 | 6220 |

| 720 | 770 |

| ||

| - к бурильным трубам | муфта З-147 | |

| - к долоту (муфта или ниппель по заказу) | З-117 | |

| 25 – 35 | 25 – 35 |

| ||

| - плотность, кг/м3, не более | 1300 | 1300 |

| - содержание песка, %, не более | 1 | 1 |

| - содержание нефтепродуктов, %, не более | 10 | 10 |

| ||

| - на режиме максимальной мощности | 450 – 600 | 400 – 650 |

| - на тормозном режиме | 600 – 800 | 700 – 1000 |

| ||

| - на режиме холостого хода | 114 – 150 | 160 – 325 |

| - на режиме максимальной мощности | 78 – 108 | |

| ||

| - на режиме холостого хода | 15 – 20 | 25 – 35 |

| - на режиме максимальной мощности | 45 – 70 | 70 – 110 |

| - на тормозном режиме | 70 – 90 | |

| 12000 – 14000 | 12000 – 14000 |

| 20000 | 20000 |

| 100000 | 100000 |

| 75±25 | 75±25 |

| 100 – 125 | 100 – 125 |

| Параметр | Тип рабочей пары | ||

| ДВ-195 | Д4-195 | Д5-195 | |

| 6:7 | 7:8 | 9:10 |

| 195 | | 195 |

| 6375 | 6375 | 6375 |

| 1080 | 1080 | 1080 |

| |||

| - к бурильным трубам | муфта З-171 | ||

| - к долоту (муфта или ниппель по заказу) | З-117 | ||

| 25 – 35 | ||

| |||

| - плотность, кг/м3, не более | 1500 | ||

| - содержание песка, %, не более | 1 | ||

| - содержание нефтепродуктов, %, не более | 5 | ||

| |||

| режиме максимальной мощности, кгс*м: | 550 – 700 | 600 – 800 | 700 – 900 |

| |||

| - на режиме холостого хода | 350 – 550 | 230 – 320 | 180 – 250 |

| - на режиме максимальной мощности | 250 – 400 | 180 – 240 | 150 – 190 |

| |||

| максимальной мощности, кгс/см2: | 80 – 120 | 60 – 90 | 60 – 90 |

| 14000 – 16000 | ||

| 25000 | ||

| 100000 | ||

| 75±25 | ||

| 100 – 125 | ||

| Параметр | Д1-240 |

| 7:8 |

| 240 |

| 7570 |

| 1750 |

| |

| - к бурильным трубам | муфта З-171 |

| - к долоту (муфта или ниппель по заказу) | З-152 |

| 32 – 50 |

| |

| - на режиме максимальной мощности | 1000 – 1400 |

| - на тормозном режиме | 1200 – 1800 |

| |

| - на режиме холостого хода | 150 – 250 |

| - на рабочем режиме | 120 – 220 |

| |

| - на режиме холостого хода | 16 – 30 |

| - на режиме максимальной мощности | 65 – 85 |

| - на тормозном режиме | 85 – 120 |

| 86,2 – 194,8 |

| 30 000 |

| 75±25 |

| 100±125 |

| Параметр | Д1-127 |

| 9:10 |

| 2 |

| 127 |

| 5795 |

| 402 |

| |

| - к бурильным трубам | муфта З-88 |

| - к долоту (муфта или ниппель по заказу) | З-88 |

| 15 – 20 |

| 0,2 |

| |

| - на режиме максимальной мощности | 220 – 300 |

| - на тормозном режиме | 420 – 540 |

| |

| - на режиме холостого хода | 150 – 240 |

| - на рабочем режиме | 120 – 160 |

| |

| - на режиме холостого хода | 28 – 42 |

| - на режиме максимальной мощности | 65 – 87 |

| - на тормозном режиме | 130 – 170 |

| 7000 |

| 50±25 |

| 75±125 |

| Подготовка двигателя к работе |

|

Двигатель доставляется на буровую в собранном виде, в комплекте с переливным клапаном или без него, с ввернутыми предохранительными пробками.

Запрещается наварка или наплавка на любых деталях двигателя, например, для улучшения захвата изношенными сухарями механических ключей.

При сборке компоновки механическими ключами брать только за переводники, и за вал шпинделя при навороте долота.

Запрещается устанавливать механические ключи на статор двигательной и корпус шпиндельной секции.

Перед спуском в скважину двигатель подвергается наружному осмотру. Особое внимание следует обратить на отсутствие трещин и вмятин на статоре и корпусе шпинделя, на состояние защитной наплавки на косом переводнике – толщина наплавки должна быть не менее 1мм, на состояние присоединительных резьб к бурильным трубам и к долоту, а также на плотность свинчивания промежуточных резьб, соединяющие корпусные детали двигателя.

Момент крепления корпусных резьб двигателя 2700 – 3000 кгс*м

Категорически запрещается навинчивание и крепление долота, калибраторов, переводников, винтового двигателя, телесистемы и УБТ обратным ходом ротора. Для этой цели необходимо пользоваться катушкой-лебёдкой (КЛ-3), машинными ключами и приспособлением для навинчивания долота.

Перед спуском в скважину необходимо провести опробование двигателя на плавность и легкость запуска. Двигатель должен запускаться при давлении не более 3 МПа (30 кг/см2). Проверить герметичность резьбовых соединений.

При температуре воздуха ниже 0оС запрещается опробовать двигатель над устьем. При навороте долота не допускать проворота вала шпинделя.

При проверке двигателя на запуск одновременно проверяется работоспособность переливного клапана (при наличии его в компоновке). При подаче бурового раствора в двигатель клапан должен закрыться при перепаде давления не более 1,9 – 2,1 кг/см2 без последующих утечек раствора в боковые отверстия. После выключения насосов и снижения давления в колонне до 1,5 – 2,0 кг/см2 клапан должен открыться, при этом происходит выброс раствора через боковые отверстия клапана под действием остаточного давления в колонне.

При температуре воздуха ниже 0оС, перед сборкой клапан прогреть паром или горячей водой.

Момент крепления клапана к верхнему переводнику двигателя 2700 – 3000 кгс*м.

При спуске двигателя в скважину заполнение бурильной колонны промывочной жидкостью происходит через переливной клапан. При отсутствии переливного клапана в компоновке, во избежание:

шламования двигателя через долото и шпиндель,

“всплытия” ротора двигателя,

отсоединения ротора от торсиона и отказа двигателя на забое,

производить периодический долив бурильных труб через каждые 200м спуска.

В процессе спуска не допускать посадки инструмента более 20тс.

В компоновку бурильной колонны, при опробовании, доливе бурильных труб и бурении, должен быть включен, как минимум один фильтр с отверстиями диаметром не более 5 мм, предотвращающий попадание посторонних предметов в секцию рабочих органов.

Запрещается в процессе спуско-подъемных операций и в процессе бурения вращать колонну ротором при угле перекоса двигателя более 1о30'.

Допускается, при углах перекоса 1о30' и более, периодически поворачивать бурильную колонну (не более 1 оборота в минуту).

С целью предотвращения шламования двигателя через шпиндель во время его спуска на забой (особенно при отсутствии переливного клапана), необходимо при предыдущем рейсе промыть скважину от шлама в течении 15 – 20 минут при поднятом на 1 – 2 метра от забоя скважины двигателе и периодически производить очистку забоя скважины от металлических частиц.

Во избежание шламования двигателя запрещается подходить к забою скважины при отсутствии циркуляции провывочной жидкости.

При спуске в скважину каждого нового двигателя необходимо произвести его обкатку с пониженной осевой нагрузкой в течении 30 – 60 минут. Во избежание разрушения подшипника и поломки вала – запрещается запускать двигатель ударами об забой.

Безотказная работа двигателя и его долговечность зависят от качества рабочей жидкости и забойной температуры. При содержании песка в буровом растворе более 1% снижается долговечность ротора, статора и подшипников. Система очистки раствора должна быть оборудована виброситами и пескоотделителями. Для тонкой очистки раствора рекомендуется использовать илоотделители или другое предназначенное для этих целей оборудование. Повышение температуры в забойной зоне ведет к снижению прочности резины, под влиянием температуры происходит нагрев ротора и статора и увеличение натяга в паре ротор-статор, что может привести к незапуску двигателя на забое, отслоению или разрушению резиновой обкладки статора.

studfiles.net

Винтовые двигатели относят к объемным роторным гидравлическим машинам.

Согласно общей теории роторных гидравлических машин элементами рабочих органов (РО) являются:

статор двигателя с полостями, примыкающим по концам к камерам высокого и низкого давления;

ротор – винт, носящий название ведущего, через который крутящий момент передается исполнительному механизму;

замыкатели – винты, носящие название ведомых, назначение которых уплотнять двигатель, т.е. препятствовать перетеканию жидкости из камеры высокого давления в камеру низкого давления.

Объемные двигатели характеризуются тремя основными признаками:

наличие рабочих камер, которые периодически сообщаются со входом или выходом машины; при этом жидкость наполняет каждую камеру или выталкивает из нее;

изменение давления в рабочей камере от начального до конечного – постепенно вследствие изменения объема камеры или скачкообразно вследствие сообщения камеры с выходом;

несущественная зависимость усилий на рабочих органах двигателя от скорости движения жидкости в камерах.

В одновинтовых гидромашинах используют механизмы, в которых замыкатель образуется лишь двумя деталями, находящимися в постоянном взаимодействии, - статором и ротором.

Упрощенная схема двигателя показана на рис. 1.

Рисунок 1 – Упрощенная схема двигателя

1 – корпус; 2 – ротор; 3 – вал; 4 – осевые подшипники; 5 – радиальные подшипники; 6 – долото.

При циркуляции жидкости через РО в результате действия перепада давления на роторе двигателя вырабатывается крутящий момент, причем винтовые поверхности РО, взаимно замыкаясь, разобщают область высокого давления и область низкого давления. Следовательно, по принципу действия винтовые двигатели аналогично поршневым, у которых имеется винтообразный поршень, непрерывно перемещающийся в цилиндре вдоль оси двигателя.

Для создания в РО двигателя полостей, теоретически разобщенных с областями высокого и низкого давлений (шлюзов), необходимо и достаточно выполнения четырех условий (рис. 2):

1) число зубьев наружного элемента (статора) должно быть на единицу больше числа зубьеввнутреннего элемента (ротора):

(3.1)

2) отношения шагов винтовых поверхностей наружного элемента (статора) Т и внутреннего элемента (ротора) t должно быть пропорционально отношению числа зубьев:

; (3.2)

3) длина РО L должна быть не менее шага винтовой поверхности наружного элемента:

; (3.3)

4) профили зубьев наружного и внутреннего элементов должны быть взаимоогибаемы находиться в непрерывном контакте между собой в любой фазе.

Рисунок 2 – Рабочие органы винтовой гидромашины (- диаметр камеры):

а – продольный разрез; б – поперечный разрез.

Винтовые забойные двигатели подразделяются на следующие двигатели:

общего назначения;

для наклонно направленного и горизонтального бурения;

для отбора керна;

для ремонта скважин;

с разделенным потоком;

турбиновые.

По принципу действия ВЗД являются объемной (гидростатической) машиной, многозаходные рабочие органы которой представляют собой планетарно – роторный механизм с внутренним косозубым зацеплением.

ОАО НПО «Буровая техника» и Пермским филиалом ВНИИБТ разработана широкая гамма высокоэффективных винтовых забойных двигателей общего назначения типов Д и ДС с высокими энергетическими и эксплуатационными параметрами и повышенной надежности.

Выпускаемая в России ВЗД общего назначения выполняются по единой схеме, имеющей неподвижный статор и вращающийся ротор, соединяемый со шпинделем, и охватывают диапазон диаметров корпуса от 127 до 240 мм и предназначены для привода долот шарошечных и безопорных, бурголовок, фрезеров, и райберов диаметром от 139,7 до 295,3 мм с обеспечением минимального технологически требуемого зазора между корпусом двигателя и стенками скважины в конкретных горно – геологических условиях разрезов нефтяных, газовых и газоконденсатных месторождений.

Двигатели для ремонта нефтяных и газовых скважин выпускаются с наружним диаметром от 42 до 120 мм Д, Д1, ДГ, ДО, ДО1, ДР и ДГР.

ВЗД используют при разбуривании цементных мостов, песчаных и гидратных пробок, фрезерования НКТ, кабелей иэлектропогружных насосов и прочих посторонних предметов. Этими двигателями можно осуществлять бурение как внутри эксплуатационных, так и насосно-компрессорных трубных колон.

Двигатель для отбора керна: гидравлический забойный двигатель типа ГДК конструкции ВНИИБТ (рис. 3) предназначен для отбора керна в глубоких нефтяных и газовых скважинах различного назначения.

Рабочие органы двигателя состоят из двух секций с разными направлениями нарезок. Наружный элемент 6 рабочего органа, совершающий планетарное движение, посредством гибких труб 4 и 9 соединяется соответственно с наружным центратором 12 и бурильной головкой 13, вращается в подшипниках 2 и 11. Внутренний полый элемент 7 неподвижен и соединен с колонной труб 1. Внутрь полого элемента спускается керноотборная труба 5. Для прохождения потока промывочной жидкости выполнены каналы 3, 8 и 10.

Двигатель работает следующим образом. Рабочая жидкость поступает в кольцевой зазор между внутренней поверхностью полого вала и грунтоноской, далее проходит через каналы в полом валу и разделяется на два потока. Один поток, проходя через винтовые каналы в верхней секции двигателя и каналы в верхнем трубчатом элементе, попадает в затрубное пространство. Другой поток проходит через нижнюю секцию и продольные каналы нижнего подшипника и затем поступает к забою.

Рисунок 3 – Двигатель для отбора керна конструкции ВНИИБТ:

1 – бурильная труба; 2, 11 – подшипник; 3, 8, 10 – каналы для прохождения жидкости; 4, 9 – гибкие трубы; 5 – керноотборная труба; 6 – наружный рабочий орган; 7 – внутрений рабочий орган; 12 – центратор наружный; 13 – бурильная головка.

studfiles.net

Винтовой забойный двигатель (англ. positive displacement motor; mud motor; drilling motor) — это машина объемного (гидростатического) действия. Основными элементами конструкции являются: двигательная секция, шпиндельная секция, регулятор угла. Винтовой забойный двигатель (ВЗД) применяет для бурения скважин различной глубины, широко применяются для наклонно-направленного и горизонтального бурения.

СССР является родиной турбинного бурения. Первый промышленный образец был изготовлен еще в 1922—1923 гг . Это был редукторный турбобур с одноступенчатой турбиной, начиная с 40-х годов основных техническим средством для бурения скважин являлся многоступенчатый турбобур. Широкое распространение турбинного бурения позволило получить высокие темпы роста добычи нефти и газа.[1]

Однако с увеличением средних глубин скважин, совершенствования долот и технологии роторного бурения отечественная нефтяная промышленность стала отставать по показателю проходки за рейс от мирового уровня. Так в 1981—1982 годах средняя проходка за рейс в США составляла 350 м, в то время как в СССР она не превышала 90 м. Такое отставание от США было связано с характеристикой турбобуров, которые не позволяли получать частоту вращения менее 400—500 об/мин с обеспечением необходимого крутящего момента и уровня давления насосов, и как следствие было невозможно применять современные низкооборотные шарошечные долота. И перед нефтяной промышленностью СССР встал вопрос о переходе на технологию низкооборотного бурения.[1]

Роторное бурение хоть и применялось, но технологически сильно отставало от мирового уровня: не имелось бурильных труб и буровых станков высокого технического уровня. Таким образом было принято решение о создании низкооборотного забойного двигателя для замены турбобуров. Работы по созданию опытных образцов винтовых забойных двигателей (ВЗД) начались в США и СССР в середине 60-х годов. В США первые ВЗД были альтернативой турбобурам для наклонно-направленного бурения, а в СССР они служили средством для привода низкооборотных долот[1].

В последние годы в технике и технологии бурения скважин произошли значительные изменения: появились новые технологии в наклонно-направленном бурении (бурение горизонтальных участков, бурение дополнительных стволов из ранее пробуренных скважин), распространение долот типа PDС, новейшие телеметрические системы для контроля забойных параметров во время бурения и др. И если раньше ВЗД рассматривались только как альтернативу турбобурам и их перспектива оценивалась неоднозначно, то сейчас в силу свои уникальных характеристик ВЗД стали основной частью современных технологий. В 2010 году в России выполнено ¾ всего объема бурения и ремонта скважин при помощи ВЗД и они были взяты на вооружение практически всеми российскими и зарубежными нефтегазовыми и сервисными компаниями[2].

Винтовые забойные двигатели относятся к объемным роторным гидравлическим машинам и согласно общей теории таких машин элементами рабочих органов (РО) являются:

Сравнительно малая металлоемкость и простота конструкции является важным фактором, способствующим широкому их использованию в современной технике.

К отличительным особенностям ВЗД относятся:

Так как ВЗД находится в непосредственном контакте с жидкостью (буровым раствором), который и приводит его в действие, то благодаря указанным особенностям он является практически единственным типом объемных гидравлических двигателей, который сравнительно долговечны при использовании рабочих жидкостей, содержащих механические примеси[4].

Практически любой ВЗД можно разделить на несколько основных узлов: двигательная секция, шпиндельная секция, регулятор угла перекоса.[5]

Силовая секция двигателя.Двигательная секция предназначена для преобразования потока жидкости в вращательное движение. Она состоит из стального ротора и статора, который имеет эластичную обкладку с внутренней винтовой поверхностью (эластомер), выполненную обычно из резины. Статор и ротор двигательной секции должны выполнять некоторые условия:[5]

Зубья статора и ротора находятся в непрерывном контакте, образуя замыкающиеся по длине статора единичные камеры. Буровой раствор проходя через эти камеры проворачивает ротор внутри статора. По конструкции двигательной секции различают монолитные и секционные двигателе.[5]

Эластомер статора.Шпиндельная секция. Под термином «шпиндель» подразумевается автономный узел двигателя с выходным валом с осевыми и радиальными подшипниками. Шпиндель является одним из главных узлов двигателя. Он передает крутящий момент и осевую нагрузку на долото, воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующую в РО, а также радиальные нагрузки от долот и гибкого вала (гибкий вал применяется для соединения ротора ВЗД и вала шпинделя).[6]

Шпиндель выполняется в виде монолитного полого вала, который соединяется посредством наддолотного переводника в нижней части с долотом, а с помощью муфты в верхней части — с гибким валом[6] По конструкции шпинделя бывают открытые и маслонаполненные. В открытых (используются почти во всех серийных отечественных двигателях) узлы трения смазываются и охлаждаются буровым раствором, а в маслонаполненных узлы трения находятся в масляной ванне с избыточным давлением на 0,1-0.2 МПа, превышающим давление окружающей среды.[7].

Регулятор угла предназначен для перекоса осей секций двигателя или самого двигателя относительно нижней части бурильной колонны. Устанавливается между силовой и шпиндельной секцией или над самим ВЗД. Обычно состоит из двух переводников, сердечника и зубчатой муфты.[5]

В большинство компоновок низа бурильной колоны включающих ВЗД устанавливаются переливные клапаны. Они предназначены для сообщения внутренней полости бурильной колонны с затрубным пространством при спуско-подъемных операциях. Применение клапана устраняет холостое вращение двигателя, а также уменьшает гидродинамическое воздействие на забой. Устанавливают над двигателем или входят непосредственно в конструкцию ВЗД[8].

ru.wikiyy.com

Ташкалов Э. М., Петренко А. Л., Халидуллин Р. И. Совершенствование конструкции винтовых забойных двигателей на основе опыта строительства скважин малого диаметра // Молодой ученый. 2018. №21. С. 89-92. URL https://moluch.ru/archive/207/50799/ (дата обращения: 08.08.2018).

На сегодняшнее время одна из важнейших проблем в производстве и эксплуатации винтового забойного двигателя является разрушение резиновой обкладки статора. Повреждения эластомерной обкладки ведут к значительному снижению энергетических характеристик двигателя вплоть до его полного отказа.

Во время работы двигателя ротор планетарно вращается внутри статора, постоянно соприкасаясь с его зубьями и образуя камеры высокого и низкого давления. Резиновые зубья статора при этом получают циклические деформации.

При бурении глубоких скважин с высокими температурами на забое на обкладку статора ВЗД одновременно воздействует высокое давление промывочной жидкости и температура. Так же, резина имеет высокий коэффициент температурного расширения. Под действием этих двух факторов происходит искажение проектного циклоидального профиля обкладки статора.

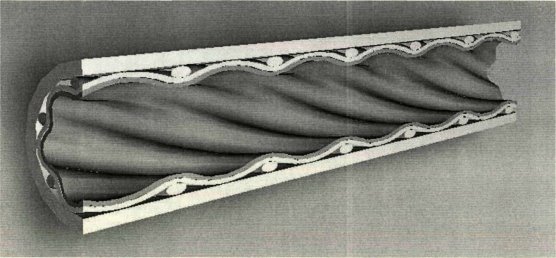

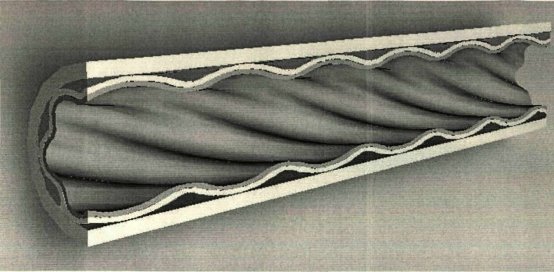

Все последние исследования ведутся в сторону улучшения энергетических характеристик ВЗД, а именно увеличение жёсткости винтовых зубьев рабочих органов и улучшении отвода тепла от резиновой обкладки. Рассматривается стандартная конструкция статора, представляющая собой металлический остов с внутренней цилиндрической расточкой и прикрепленной резиновой обкладкой, имеющей внутреннюю винтовую поверхность циклоидального профиля. Стандартная конструкция сравнивается с новой конструкцией статора, отличающейся тем, что металлический остов имеет внутреннюю винтовую поверхность циклоидального профиля и прикрепленную к нему резиновую обкладку. Известны следующие конструктивно-технологические решения по формированию внутреннего винтового профиля металлического корпуса статора:

– фрезерование внутренней поверхности трубной или цилиндрической металлической заготовки;

– ковка трубной металлической заготовки на винтовом сердечнике;

– литье металла в полость между корпусом и винтовым сердечником;

– пластическое деформирование методом обкатки роликами внутренней поверхности металлической заготовки;

– набор металлических пластин или сегментов с вырезанным циклоидальным профилем;

– установка в цилиндрический корпус тонкостенного винтового штампованного металлического вкладыша;

– установка в сердцевину резинового зуба металлического прутка.

– Для устранения конструкционных и эксплуатационных недостатков стандартной конструкции статора предложена новая конструкция в двух вариантах конструктивного исполнения (рис. 1.1) — статор ВЗД, состоящий из металлического остова с внутренним винтовым циклоидальным профилем и прикрепленной к нему упругоэластичной обкладкой постоянной толщины.

а — винтовая оболочка армирована металлическим цилиндрическим прутком

б — винтовая оболочка армирована теплопроводным наполнителем

Рис. 1 Фрагмент новой конструкции экспериментальных статоров ВЗД

Для армирования резинового зуба статора используется тонкостенная винтовая металлическая оболочка. Оболочка изготовлена методом гидроштампирования. Кольцевая полость между цилиндрическим корпусом и гидроштампованной оболочкой заполняется теплопроводным наполнителем. В данную полость возможна установка металлического цилиндрического прутка.

Изготовление статора с остовом с внутренним винтовым металлическим профилем и резиновой обкладкой, профиль которой эквидистантен циклоидальному профилю металлического остова, приводит к повышению жесткости винтового зуба статора. При увеличенной жесткости винтовой зуб статора имеет значительно сниженные перемещения под действием перепада давления промывочной жидкости в рабочих камерах героторного механизма и воздействием ротора, сохраняя при этом контактное взаимодействие рабочих органов. Уменьшаются утечки рабочей жидкости из камер высокого давления в камеры низкого давления. За счет снижения объемных потерь новая конструкция статора позволяет увеличить межвитковый перепад давления промывочной жидкости в рабочих камерах статора при его работе.

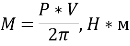

Момент на выходном валу двигателя напрямую зависит от межвиткового перепада давления в статоре:

(1)

(1)

где

P — перепад давления в PO, Па

V — рабочий объем,

При увеличении перепада давления в статоре возрастает крутящий момент на выходном валу двигателя. Так по сравнению со стандартным статором новый статор с винтовым зубом повышенной жесткости увеличивает крутящий момент ВЗД.

При уменьшении объемных потерь в РО появляется возможность использовать меньший натяг в зацеплении без увеличения их длины и ухудшения энергетических характеристик, что должно снизить износ поверхностей скольжения ротора и статора, уменьшить механические потери на трение в механизме, а также уменьшить давление запуска двигателя.

Другим положительным моментом использования новой конструкции статора ВЗД является возможность уменьшения длины зацепления его РО без увеличения натяга в зацеплении и ухудшения энергетических характеристик.

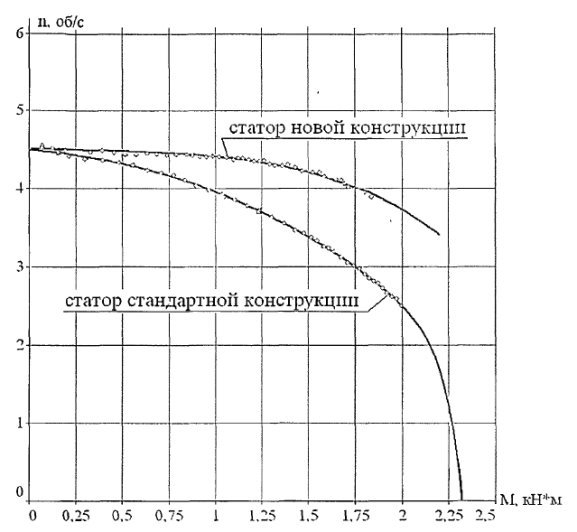

Значительное уменьшение протоков промывочной жидкости из рабочих камер двигателя, образованных винтовыми поверхностями ротора и статора, должно уменьшить падение оборотов ротора при возрастающем тормозном моменте на него или, другими словами, улучшить нагрузочную характеристику героторного механизма (сделать её более «жесткой»). Зависимость частоты вращения ротора от увеличения тормозного момента на выходном валу двигателя на графике становится более пологой, как показано на рис. 1.8.

Рис. 2. Нагрузочная характеристика статоров габарита 95 мм сопоставимой длины с кинематическим отношением 5/6 при расходе 8 л/с

При бурении скважин винтовым забойным двигателем со статором новой конструкции его более жесткая нагрузочная характеристика обеспечивает значительно меньшее снижение частоты вращения ротора при увеличивающемся тормозном моменте на вал, который может возникнуть, например, при сужении ствола во время проработки скважины или увеличенной осевой нагрузке на забой. Также более жесткая нагрузочная характеристика нового статора позволит более точно регулировать частоту вращения выходного вала ВЗД изменением расхода промывочной жидкости на буровых насосах.

Помимо таких явных преимуществ как повышение крутящего момента для эффективного использования долот РБС, уменьшения длины статора и уменьшения натяга в зацеплении рабочих органов применение новых статоров за счет повышения мощности привода позволит снизить энергозатраты при бурении скважин. Новый статор может использоваться с той же эффективностью углубления скважины, что и стандартный статор, но при этом затрачиваться будет часть от его максимальной мощности в то время, как стандартный будет работать на полную мощность. Другими словами, новый статор позволит работать при меньшем расходе рабочей жидкости, буровые насосы будут работать при меньшей производительности, что обуславливает экономическую эффективность.

Литература:Основные термины (генерируются автоматически): промывочная жидкость, статор, крутящий момент, конструкция статора, выходной вал двигателя, циклоидальный профиль, резиновая обкладка, винтовая оболочка, винтовой забойный двигатель, винтовой сердечник.

moluch.ru

Винтовой забойный двигатель (англ. positive displacement motor; mud motor; drilling motor) — это машина объемного (гидростатического) действия. Основными элементами конструкции являются: двигательная секция, шпиндельная секция, регулятор угла. Винтовой забойный двигатель (ВЗД) применяет для бурения скважин различной глубины, широко применяются для наклонно-направленного и горизонтального бурения.

СССР является родиной турбинного бурения. Первый промышленный образец был изготовлен еще в 1922—1923 гг . Это был редукторный турбобур с одноступенчатой турбиной, начиная с 40-х годов основных техническим средством для бурения скважин являлся многоступенчатый турбобур. Широкое распространение турбинного бурения позволило получить высокие темпы роста добычи нефти и газа.[1]

Однако с увеличением средних глубин скважин, совершенствования долот и технологии роторного бурения отечественная нефтяная промышленность стала отставать по показателю проходки за рейс от мирового уровня. Так в 1981—1982 годах средняя проходка за рейс в США составляла 350 м, в то время как в СССР она не превышала 90 м. Такое отставание от США было связано с характеристикой турбобуров, которые не позволяли получать частоту вращения менее 400—500 об/мин с обеспечением необходимого крутящего момента и уровня давления насосов, и как следствие было невозможно применять современные низкооборотные шарошечные долота. И перед нефтяной промышленностью СССР встал вопрос о переходе на технологию низкооборотного бурения.[1]

Роторное бурение хоть и применялось, но технологически сильно отставало от мирового уровня: не имелось бурильных труб и буровых станков высокого технического уровня. Таким образом было принято решение о создание низкооборотного забойного двигателя для замены турбобуров. Работы по созданию опытных образцов винтовых забойных двигателей (ВЗД) начались в США и СССР в середине 60-х годов. В США первые ВЗД были альтернативой турбобурам для наклонно-направленного бурения, а в СССР они служили средством для привода низкооборотных долот[1].

В последние годы в технике и технологии бурения скважин произошли значительные изменения: появились новые технологии в наклонно-направленном бурение (бурение горизонтальных участков, бурение дополнительных стволов из ранее пробуренных скважин), распространение долот типа PDС, новейшие телеметрические системы для контроля забойных параметров во время бурения и др. И если раньше ВЗД рассматривались только как альтернативу турбобурам и их перспектива оценивалась неоднозначно, то сейчас в силу свои уникальных характеристик ВЗД стали основной частью современных технологий. В 2010 году в России выполнено ¾ всего объема бурения и ремонта скважин при помощи ВЗД и они были взяты на вооружение практически всеми российскими и зарубежными нефтегазовыми и сервисными компаниями[2].

Винтовые забойные двигатели относятся к объемным роторным гидравлическим машинам и согласно общей теории таких машин элементами рабочих органов (РО) являются:

Сравнительно малая металлоемкость и простота конструкции является важным фактором, способствующим широкому их использованию в современной технике.

К отличительным особенностям ВЗД относятся:

Так как ВЗД находится в непосредственном контакте с жидкостью (буровым раствором), который и приводит его в действие, то благодаря указанным особенностям он является практически единственным типом объемных гидравлических двигателей, который сравнительно долговечны при использовании рабочих жидкостей, содержащих механические примеси[4].

Практически любой ВЗД можно разделить на несколько основных узлов: двигательная секция, шпиндельная секция, регулятор угла перекоса.[5]

Силовая секция двигателя.Двигательная секция предназначена для преобразования потока жидкости в вращательное движение. Она состоит из стального ротора и статора, который имеет эластичную обкладку с внутренней винтовой поверхностью (эластомер), выполненную обычно из резины. Статор и ротор двигательной секции должны выполнять некоторые условия:[5]

Зубья статора и ротора находятся в непрерывном контакте, образуя замыкающиеся по длине статора единичные камеры. Буровой раствор проходя через эти камеры проворачивает ротор внутри статора. По конструкции двигательной секции различают монолитные и секционные двигателе.[5]

Эластомер статора.Шпиндельная секция. Под термином «шпиндель» подразумевается автономный узел двигателя с выходным валом с осевыми и радиальными подшипниками. Шпиндель является одним из главных узлов двигателя. Он передает крутящий момент и осевую нагрузку на долото, воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующую в РО, а также радиальные нагрузки от долот и гибкого вала (гибкий вал применяется для соединения ротора ВЗД и вала шпинделя).[6]

Шпиндель выполняется в виде монолитного полого вала, который соединяется посредством наддолотного переводника в нижней части с долотом, а с помощью муфты в верхней части — с гибким валом[6] По конструкции шпинделя бывают открытые и маслонаполненные. В открытых (используются почти во всех серийных отечественных двигателях) узлы трения смазываются и охлаждаются буровым раствором, а в маслонаполненных узлы трения находятся в масляной ванне с избыточным давлением на 0,1-0.2 МПа, превышающим давление окружающей среды.[7].

Регулятор угла предназначен для перекоса осей секций двигателя или самого двигателя относительно нижней части бурильной колонны. Устанавливается между силовой и шпиндельной секцией или над самим ВЗД. Обычно состоит из двух переводников, сердечника и зубчатой муфты.[5]

В большинство компоновок низа бурильной колоны включающих ВЗД устанавливаются переливные клапаны. Они предназначены для сообщения внутренней полости бурильной колонны с затрубным пространством при спуско-подъемных операциях. Применение клапана устраняет холостое вращение двигателя, а также уменьшает гидродинамическое воздействие на забой. Устанавливают над двигателем или входят непосредственно в конструкцию ВЗД[8].

encyclopaedia.bid