Изобретение относится к техническим средствам для бурения и ремонта нефтяных и газовых скважин, а именно к забойным гидравлическим двигателям для привода породоразрушающего инструмента. Двигатель содержит турбинную секцию, шпиндель, винтовую секцию, состоящую из статора и полого ротора, клапан, расположенный в полости ротора винтовой секции и распределяющий поток бурового раствора между полым ротором и винтовой секцией на различных режимах работы забойного двигателя, узел соединения полого ротора винтовой секции и вала турбинной секции в виде шарнирного соединения. В нижней части ротора выполнены проточка, на которой установлена пружина, и подвижное соединение, например шлицевое, взаимодействующие с верхней головкой шарнирного соединения. Подвижное соединение обеспечивает передачу вращающего момента с полого ротора винтовой секции на вал турбинной секции, а полый ротор винтовой секции установлен с возможностью перемещения в осевом направлении относительно находящегося с ним в контакте статора винтовой секции. Обеспечивает повышение надежности работы двигателя за счет снижения пускового момента винтовой секции. 2 ил.

Изобретение относится к техническим средствам для бурения и ремонта нефтяных и газовых скважин, а именно к забойным гидравлическим двигателям для привода породоразрушающего инструмента.

Известен забойный двигатель, состоящий из винтовой и турбинной секций, патрубка, гидравлически связывающего между собой корпуса винтовой и турбинной секций, валы которых соединены между собой кинематически (А.с. СССР № 346967, кл. Е21В 03/12, 1978 г.).

Конструкция указанного двигателя обладает недостатком, снижающим его конкурентноспособность по сравнению с серийным винтовым забойным двигателем, а именно большой осевой габарит (20-26 метров), что не позволяет использовать его в современных технологиях наклонно-направленного и горизонтального бурения.

Ближайшим техническим решением, выбранным за прототип, является забойный гидравлический двигатель, содержащий турбинную секцию, винтовую секцию, состоящую из статора и полого ротора, клапана, расположенного в полости ротора винтовой секции и распределяющего при пуске двигателя поток бурового раствора, шпиндель, узел соединения полого ротора винтовой секции и вала турбинной секции в виде шарнирного соединения (Патент РФ № 2248436, кл. Е21В 4/02, 2004 г.).

Однако это устройство имеет следующий недостаток. В момент пуска двигателя в контакте находится вся поверхность рабочей пары ротор - статор, что приводит к поломке механической части двигателя.

Задачей изобретения является повышение надежности работы двигателя за счет снижения пускового момента винтовой секции.

Поставленная задача осуществляется за счет того, что в забойном гидравлическом двигателе, содержащем турбинную секцию, винтовую секцию, состоящую из статора и полого ротора, клапана, расположенного в полости ротора винтовой секции и распределяющего поток бурового раствора между полым ротором и винтовой секцией на различных режимах работы забойного двигателя, шпиндель, узел соединения полого ротора винтовой секции и вала турбинной секции в виде шарнирного соединения, в нижней части полого ротора выполнены проточка, на которой установлена пружина и подвижное соединение, например шлицевое, взаимодействующие с верхней головкой шарнирного соединения, при этом подвижное соединение обеспечивает передачу вращающего момента с полого ротора винтовой секции на вал турбинной секции, а полый ротор винтовой секции установлен с возможностью перемещения в осевом направлении относительно находящегося с ним в контакте статора винтовой секции.

В транспортном и рабочем положении до запуска винтовой секции ротор двигателя занимает верхнее положение и контактирует со статором, например, на половине своей длины.

В результате существенно снижаются затраты момента на запуск винтовой пары турбинной секцией, играющей роль стартера.

Турбинная секция может быть выполнена компактной с минимальным количеством турбин.

Таким образом, уменьшается общая длина двигателя, что позволяет эффективно эксплуатировать его как на интервалах бурения с набором кривизны скважины, так и горизонтальных участках.

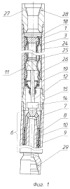

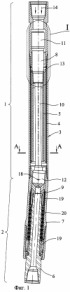

На фиг.1 показана общая компоновка забойного гидравлического двигателя; на фиг.2 - разрез забойного двигателя в месте установки подвижного ротора винтовой секции.

Забойный гидравлический двигатель (фиг.1) состоит из винтовой секции 1, турбинной секции 2 и шпинделя 3.

Винтовая секция (фиг.2) включает корпус 4 и статор 5. Внутри статора установлен полый ротор 6, в полости которого размещен клапан 7. В данном описании не детализируется устройство клапана 7, так как он полностью по устройству и назначению соответствует клапану, описанному в патенте № 2248436.

Ротор винтовой секции в нижней части 8 заканчивается шлицевым соединением 9. Верхняя головка 10 шарнирного соединения (на фиг.2 не показана) имеет проточку 11 и внутреннее шлицевое соединение 12. В проточке 11 размещена пружина сжатия 13, своим нижним концом контактирующая с ее торцом, а верхним - с упором 14 ротора 6.

Забойный гидравлический двигатель работает следующим образом.

При спуске двигателя в скважину его внутренние полости через полый ротор 6 и клапан 7 заполняются буровым раствором. Пружина 13 находится в разжатом состоянии, удерживая ротор 6 в верхнем положении относительно статора 5. При включении буровых насосов буровой раствор поступает по бурильным трубам в забойный двигатель. Через клапан 7 буровой раствор, минуя пространство между ротором и статором винтовой секции, беспрепятственно поступает в турбинную секцию, в которой турбины, в небольшом количестве (20-30 ступеней), вырабатывают вращающий момент.

Так как контакт ротора со статором винтовой секции происходит на укороченной длине, турбинная секция, выполняя функцию стартера-активатора, легко приводит во вращение ротор винтовой секции.

При увеличении расхода бурового раствора до значения рабочего повышается перепад давления в клапане 7, через полость ротора 6 прекращается проход бурового раствор, и он поступает в пространство между ротором 6 и статором 5 винтовой секции, после чего винтовая секция переходит в двигательный режим.

По мере нагружения забойного двигателя в процессе бурения происходит повышение перепада давления на винтовой секции. Указанный перепад давлений создает на роторе 6 гидравлическое давление, направленное вниз и, преодолевая усилие пружины, ротор 6 перемещается вниз на величину хода Н относительно статора по направляющим поверхностям шлицевых соединений 9, 12 до тех пор, пока торец ротора 14 не достигнет ограничителя хода 15. После этого ротор и статор контактируют на максимальной длине и генерируют момент вращения, необходимый для эффективного ведения буровых работ.

При остановке насосов перепад давлений на винтовой секции роторе 6 уменьшается, гидравлическое усилие на нем становится меньше осевого усилия пружины, что обеспечивает перемещение ротора 6 относительно статора 5 вверх на величину хода Н.

Введение в конструкцию забойного двигателя подвижного ротора обеспечивает снижение пускового момента винтовой секции, позволяет уменьшить количество турбин и укоротить длину турбинной секции, что в конечном итоге позволит уменьшить и общую длину забойного двигателя.

Забойный гидравлический двигатель, содержащий турбинную секцию, шпиндель, винтовую секцию, состоящую из статора и полого ротора, клапан, расположенный в полости ротора винтовой секции и распределяющий поток бурового раствора между полым ротором и винтовой секцией на различных режимах работы забойного двигателя, узел соединения полого ротора винтовой секции и вала турбинной секции в виде шарнирного соединения, отличающийся тем, что в нижней части ротора выполнены проточка, на которой установлена пружина, и подвижное соединение, например шлицевое, взаимодействующие с верхней головкой шарнирного соединения, при этом подвижное соединение обеспечивает передачу вращающего момента с полого ротора винтовой секции на вал турбинной секции, а полый ротор винтовой секции установлен с возможностью перемещения в осевом направлении относительно находящегося с ним в контакте статора винтовой секции.

www.findpatent.ru

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, а именно - к ловильным устройствам для подъема оборвавшихся валов шпинделей с долотом, и может быть использовано в гидравлических героторных винтовых двигателях и турбобурах для бурения наклонных и горизонтальных нефтяных и газовых скважин. Гидравлический забойный двигатель содержит корпус с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом, установленным на упорно-радиальных подшипниках, а также на верхней и нижней радиальных опорах скольжения, вал шпинделя соединен приводным валом с ротором и скреплен с долотом, корпусы двигателя и шпинделя скреплены резьбовым переводником, нижняя радиальная опора шпинделя размещена в резьбовом ниппеле, а гайка, соединенная с резьбовым ниппелем, выполнена с ловильным поясом. Вал шпинделя выполнен с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, на резьбовом поясе вала шпинделя закреплена резьбовая втулка, на которой выполнен ловильный бурт, предназначенный для взаимодействия с ловильным поясом гайки, соединенной с резьбовым ниппелем. Диаметр ловильного бурта резьбовой втулки не превышает диаметр выходной части вала шпинделя. Увеличивается ресурс и надежность шпинделя двигателя, снижается аварийность при подъеме забойного двигателя с колонной бурильных труб из наклонных и горизонтальных скважин, повышается точность проходки скважин и темп набора параметров кривизны скважин, повышается проходимость, т.е. уменьшаются сопротивления и напряжения в компоновке низа бурильной колонны, а также обеспечивается использование долота одного диаметра в двух смежных размерах компоновки низа бурильной колонны. 2 з.п. ф-лы, 3 ил.

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, а именно - к ловильным устройствам для подъема оборвавшихся валов шпинделей с долотом, и может быть использовано в гидравлических героторных винтовых двигателях и турбобурах для бурения наклонных и горизонтальных нефтяных и газовых скважин.

Известен гидравлический забойный двигатель с алмазной опорой скольжения, содержащий корпус двигателя с размещенным внутри него ротором, а также корпус шпинделя с размещенным внутри него валом, установленным на радиальных и осевой опорах скольжения, вал шпинделя соединен приводным валом с ротором двигателя и скреплен с долотом, часть текучей среды прокачивается через радиальные и осевую опоры скольжения, а осевая опора выполнена в виде двух пар роторных и статорных колец с закрепленным в каждом из них кольцевым рядом упорных модулей, статорные кольца скреплены с корпусом шпинделя, роторные кольца скреплены с валом шпинделя, а каждый упорный модуль содержит слой поликристаллических алмазов на торце, обращенном к торцам смежных модулей, и поочередно контактирует с одним или двумя торцами смежных модулей (US 4620601, Nov.4, 1986).

Недостатком известной конструкции является выполнение вала шпинделя без ловильного бурта, а ниппеля - без ловильного пояса, что исключает возможность подъема (с колонной бурильных труб) из наклонных и горизонтальных скважин шпинделя с долотом при разрушении вала шпинделя.

Известен гидравлический забойный двигатель, содержащий полый корпус, размещенный внутри него привод с ротором, а также шпиндель, установленный внутри корпуса шпинделя на осевой и радиальных опорах, снабженный долотом и соединенный приводным валом с ротором, корпусы двигателя и шпинделя соединены изогнутыми резьбовыми переводниками, а ротор и шпиндель соединены с приводным валом, снабженным ведущим и ведомым шарнирными узлами с осевыми опорами скольжения, посредством резьбовых переходников, корпус шпинделя выполнен с поперечным разъемом между осевой и радиальной опорами со стороны долота, шпиндель выполнен с кольцевой канавкой в плоскости поперечного разъема корпуса шпинделя, в канавке установлено разъемное кольцо, диаметр которого превышает диаметр шпинделя, внутри корпуса шпинделя закреплены опорная втулка и кольцо-ловитель, а радиальная опора корпуса шпинделя со стороны долота выполнена в виде размещенной на съемной втулке и закрепленной внутри корпуса шпинделя упругоэластичной опоры скольжения, при этом расстояние между осевыми опорами приводного вала не превышает длины осевой опоры шпинделя (RU 2232859, 2004.07.20).

Недостатками известного забойного двигателя (турбобура) являются неполная возможность снижения аварийности при подъеме двигателя с колонной бурильных труб из наклонных и горизонтальных скважин, а также неполная возможность улучшения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м.

Выполнение вала шпинделя 6 с кольцевой канавкой 23, расположенной между радиальной и осевой опорами, которая ослабляет поперечное сечение вала шпинделя, увеличивает максимальные значения поперечных напряжений, возникающих от действия изгибающих моментов долота на вал шпинделя при прохождении через радиусные участки ствола скважины, увеличивает вероятность разрушения вала шпинделя между осевой и нижней радиальной опорами шпинделя.

Известен гидравлический забойный двигатель, содержащий полый корпус, размещенный внутри него героторный механизм, включающий соосно расположенный в корпусе статор и установленный внутри статора ротор, а также шпиндельную секцию, включающую вал с осевым подшипником, размещенный в верхней и нижней радиальных опорах, состоящих из наружной и внутренней втулок и размещенных в корпусе шпиндельной секции, соединенный на входе приводным валом с ротором, а на выходе - нижним переводником с долотом, переводник, установленный между героторным механизмом и корпусом шпиндельной секции, снабженный противоаварийным устройством, выполненным в виде фигурной втулки, установленной на валу шпиндельной секции и расположенной между внутренней втулкой нижней радиальной опоры и осевым подшипником, вал шпиндельной секции имеет окружной бурт, а фигурная втулка - внутренний и наружный окружные бурты, при этом окружной бурт вала шпиндельной секции и внутренний бурт фигурной втулки выполнены в виде винтовой нарезки с направлением, обратным вращению вала шпиндельной секции (RU 2299302, 20.05.2007).

Недостатком известной конструкции является расположение резьбы и кольцевой канавки (концентраторов напряжений) на валу шпинделя (на диаметре, меньшем диаметра внутренней втулки нижней радиальной опоры) между осевой и нижней радиальной опорами (в опасном сечении), которые ослабляют вал шпинделя, уменьшают прочность и усталостную выносливость вала от действия максимальных значений поперечных напряжений, возникающих от изгибающих моментов долота на валу шпинделя при прохождении через радиусные участки ствола скважины, а также при износе подшипников осевой опоры (допускается осевой люфт вала шпинделя до 5 мм).

Такое выполнение противоаварийного устройства увеличивает коэффициент напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению), повышает вероятность разрушения вала между осевой и нижней радиальной опорами шпинделя, а при разрушении вала шпинделя по кольцевому поясу "а" долото и вал шпинделя безвозвратно теряются в скважине.

Недостатком известной конструкции является также выполнение фигурной втулки 24 с внутренним 27 и наружным 28 окружными ловильными буртами, что увеличивает диаметр шпинделя или уменьшает прочность ловильных буртов и опасного сечения вала шпинделя при расположении противоаварийного устройства между внутренней втулкой нижней радиальной опоры и осевым подшипником: кольцевого пояса "а" между поясом "в" и нижней радиальной опорой скольжения 9.

Это объясняется необходимостью двойного "перекрытия" (требуется минимальное перекрытие 4-5 мм) ловильных буртов: окружного бурта "в" вала шпиндельной секции и внутреннего бурта 27 фигурной втулки 24, выполненных в виде винтовой нарезки с направлением, обратным вращению вала шпиндельной секции, а также "перекрытия" окружного бурта 28 фигурной втулки 24 относительно торца 29 и внутреннего диаметра корпуса нижнего переводника 30.

Наиболее близким к заявляемой конструкции является винтовой забойный двигатель, содержащий шпиндель с осевыми и радиальными опорами и двигательную секцию, установленная в нижней части шпинделя радиальная опора выполнена комбинированной, включающей опору скольжения с жесткими рабочими поверхностями и упругую опору скольжения с рабочими поверхностями, одна из которых выполнена из металла, а другая с элементом из упругоэластичного материала, опора скольжения с жесткими рабочими поверхностями установлена выше упругой опоры скольжения, длина рабочих поверхностей упругой опоры скольжения не менее чем в 1,5 раза больше длины рабочих поверхностей жесткой опоры скольжения, радиальный зазор в сопряжении рабочих поверхностей упругой опоры скольжения равен или меньше радиального зазора в сопряжении рабочих поверхностей жесткой опоры скольжения, при этом нижняя упругая радиальная опора скольжения шпинделя размещена в резьбовом ниппеле, вал шпинделя выполнен с ловильным буртом, а на резьбовом ниппеле со стороны долота закреплена гайка с ловильным поясом (RU 2241106, 2004.11.27).

Недостатками известного двигателя являются неполная возможность увеличения ресурса и надежности шпинделя двигателя, снижения аварийности при подъеме забойного двигателя из наклонных и горизонтальных скважин, повышения точности проходки наклонных и горизонтальных скважин, повышения темпа набора параметров кривизны скважин, а также повышения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м.

Техническим результатом настоящего изобретения является увеличение ресурса и надежности шпинделя двигателя, снижение аварийности при подъеме забойного двигателя с колонной бурильных труб из наклонных и горизонтальных скважин, повышение точности проходки скважин и темпа набора параметров кривизны скважин, а также повышение проходимости, т.е. уменьшение сопротивления и напряжений в компоновке низа бурильной колонны за счет выполнения вала шпинделя с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, закрепления на резьбовом поясе вала шпинделя резьбовой втулки и выполнения ловильного бурта в резьбовой втулке, при диаметре ловильного бурта резьбовой втулки, не превышающем диаметр выходной части вала шпинделя.

Этот технический результат достигается тем, что в гидравлическом забойном двигателе, содержащем корпус с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом, установленным на упорно-радиальных подшипниках, а также на верхней и нижней радиальных опорах скольжения, вал шпинделя соединен приводным валом с ротором и скреплен с долотом, корпусы двигателя и шпинделя скреплены резьбовым переводником, нижняя радиальная опора шпинделя размещена в резьбовом ниппеле, а гайка, соединенная с резьбовым ниппелем, выполнена с ловильным поясом, согласно изобретению вал шпинделя выполнен с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, на резьбовом поясе вала шпинделя закреплена резьбовая втулка, на которой выполнен ловильный бурт, предназначенный для взаимодействия с ловильным поясом гайки, соединенной с резьбовым ниппелем, при этом диаметр ловильного бурта резьбовой втулки не превышает диаметр выходной части вала шпинделя.

Диаметры корпуса шпинделя, резьбового ниппеля и гайки не превышают диаметр выходной части вала шпинделя, при этом расстояние между нижним краем рабочей поверхности нижней радиальной опоры и направленным к ловильному поясу гайки торцом выходной части вала шпинделя не превышает расстояние между нижним краем осевой опоры и верхним краем рабочей поверхности нижней радиальной опоры.

Гайка закреплена внутри резьбового ниппеля и образует с резьбовой втулкой кольцевой дроссельный канал, при этом длина кольцевого дроссельного канала не превышает половины его максимального диаметра.

Выполнение гидравлического забойного двигателя таким образом, что вал шпинделя выполнен с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, на резьбовом поясе вала шпинделя закреплена резьбовая втулка, на которой выполнен ловильный бурт, предназначенный для взаимодействия с ловильным поясом гайки, соединенной с резьбовым ниппелем, при этом диаметр ловильного бурта резьбовой втулки не превышает диаметр выходной части вала шпинделя, увеличивает ресурс и надежность шпинделя двигателя, снижает аварийность при подъеме забойного двигателя с колонной бурильных труб из наклонных и горизонтальных скважин, повышает точность проходки наклонных и горизонтальных скважин, темп набора параметров кривизны скважин, а также улучшает проходимость, т.е. уменьшает сопротивления и напряжения в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м.

Выполнение гидравлического забойного двигателя таким образом, что диаметры корпуса шпинделя, резьбового ниппеля и гайки не превышают диаметр выходной части вала шпинделя, при этом расстояние между нижним краем рабочей поверхности нижней радиальной опоры и направленным к ловильному поясу гайки торцом выходной части вала шпинделя не превышает расстояние между нижним краем осевой опоры и верхним краем рабочей поверхности нижней радиальной опоры, уменьшает максимальные значения поперечных напряжений, возникающих от изгиба вала шпинделя с долотом, и вероятность разрушения вала шпинделя в зоне между осевой и нижней радиальной опорами шпинделя, а также повышает прочность и усталостную выносливость резьбового соединения вала шпинделя с резьбовой втулкой, корпуса шпинделя с ниппелем при прохождении через радиусные участки ствола скважины в условиях трения и вращения в стволе скважины.

Выполнение гидравлического забойного двигателя таким образом, что гайка закреплена внутри резьбового ниппеля и образует с резьбовой втулкой кольцевой дроссельный канал, при этом длина кольцевого дроссельного канала не превышает половины его максимального диаметра, обеспечивает (при минимальном "вылете" долота) демпфирование рабочей жидкостью поперечных резонансных колебаний корпуса шпинделя при бурении скважин.

Этот технический результат обеспечивает использование долота одного диаметра (типоразмера) в двух смежных размерах компоновки низа бурильной колонны, хотя увеличение наружного диаметра корпуса в нижней части шпинделя требует перехода на больший (соседний из ряда) диаметр долота.

Ниже представлен лучший вариант героторного винтового гидравлического двигателя ДРУ1-120РС.828 со шпинделем, регулятором угла, долотом, верхним и нижним скважинными ловителями для бурения наклонных и горизонтальных скважин.

На фиг.1 показан продольный разрез героторного винтового гидравлического двигателя со шпинделем, регулятором угла, верхним и нижним скважинными ловителями и долотом.

На фиг.2 показана нижняя часть шпинделя без долота.

На фиг.3 показана нижняя часть шпинделя без долота, с гайкой, соединенной с резьбовым ниппелем.

Гидравлический забойный двигатель содержит корпус 1 с закрепленной внутри него обкладкой из эластомера 2 и размещенным в обкладке 2 корпуса 1 винтовым многозаходным ротором 3, вращение которого осуществляется насосной подачей текучей среды 4, корпус шпинделя 5 с размещенным внутри него валом шпинделя 6, установленным на осевой опоре 7, по существу, на упорно-радиальных подшипниках 8, а также на верхней 9 и нижней 10 радиальных (твердосплавных) опорах скольжения, вал шпинделя 6 соединен приводным (карданным) валом 11 с винтовым ротором 3 и скреплен с долотом 12, корпус двигателя 1 и корпус шпинделя 5 скреплены резьбовым переводником 13, нижняя радиальная опора 10 размещена в резьбовом ниппеле 14, скрепленном с корпусом шпинделя 5, а гайка 15, соединенная с резьбовым ниппелем 14, выполнена с ловильным поясом 16, показано на фиг.1.

На фиг.1 также показано: поз.17 - верхний переводник двигателя; поз.18 - переводник для соединения с колонной бурильных труб; поз.19 - верхний скважинный ловитель для подъема ротора 3 с корпусом 1, разрушенным по резьбе 20 или 21, а также с корпусом шпинделя 5, ниппелем 14 и долотом 12.

Вал шпинделя 6 выполнен с резьбовым поясом 22, расположенным между нижней радиальной опорой скольжения 10 и выходной частью 23 вала шпинделя 6, предназначенной для крепления долота 12 на резьбе 24, показано на фиг.1.

На резьбовом поясе 22 вала шпинделя 6 закреплена резьбовая втулка 25, на которой выполнен ловильный бурт 26, предназначенный для взаимодействия с ловильным поясом 16 гайки 15, соединенной с резьбовым ниппелем 14, при этом диаметр 27 ловильного бурта 26 резьбовой втулки 25 не превышает диаметр 28 выходной части 24 вала шпинделя 6, показано на фиг.1, 2, 3.

Диаметр 29 корпуса шпинделя 5, диаметр 30 резьбового ниппеля 14 и диаметр 31 гайки 15 не превышают диаметр 28 выходной части 24 вала шпинделя 6, при этом расстояние 32 между нижним краем 33 рабочей поверхности нижней радиальной опоры 10 и направленным к ловильному поясу 17 гайки 16 торцом 34 выходной части 24 вала шпинделя 6 не превышает расстояние 35 между нижним краем 36 осевой опоры 7 и верхним краем 37 рабочей поверхности нижней радиальной опоры 10, показано на фиг.1, 2.

Гайка 16 закреплена внутри резьбового ниппеля 14 на резьбе 38 и образует с резьбовой втулкой 25 кольцевой дроссельный (щелевой) канал 39, при этом длина 40 кольцевого дроссельного канала 39 не превышает половины его максимального диаметра 41, показано на фиг.3.

Гидравлический забойный двигатель работает следующим образом: поток бурового раствора 4 под давлением, например, 14…20 МПа по колонне бурильных труб подается в многозаходные винтовые (шлюзовые) камеры между зубьями винтового многозаходного ротора 3 и винтовыми зубьями обкладки 2 из эластомера (поперечное сечение зубьев не показано) и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 3 внутри эластомерной обкладки 2, закрепленной в корпусе 1.

Винтовые (шлюзовые) многозаходные камеры между винтовыми зубьями ротора 3 и винтовыми зубьями эластомерной обкладки 2 имеют переменный объем и периодически перемещаются по потоку бурового раствора 4, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов.

Планетарно-роторное вращение винтового ротора 3 внутри обкладки 2, закрепленной в корпусе 1, передает крутящий момент (в противоположном направлении) через приводной (карданный) вал 11, вал шпинделя 6 на долото 12, осуществляя бурение наклонных и горизонтальных скважин.

В режиме максимальной мощности частота вращения вала шпинделя 6 и долота 12 составляет (2,1…4,2) с-1; момент силы на валу шпинделя 6 составляет (2,8…4,7) кН·м; перепад давления (межвиткового, на зубьях эластомерной обкладки 2) в режиме максимальной мощности составляет 6…10 МПа; допустимая осевая нагрузка (на долото) составляет 100 кН.

Выполнение вала шпинделя 6 с резьбовым поясом 22, расположенным между нижней радиальной опорой скольжения 10 и выходной частью 23 вала шпинделя 6, предназначенной для крепления долота 12 на резьбе 24, а также закрепление на резьбовом поясе 22 вала шпинделя 6 резьбовой втулки 25, на которой выполнен ловильный бурт 26, предназначенный для взаимодействия с ловильным поясом 16 гайки 15, соединенной с резьбовым ниппелем 14, а также таким образом, что диаметр 27 ловильного бурта 26 резьбовой втулки 25 не превышает диаметр 28 выходной части 24 вала шпинделя 6, уменьшает максимальные значения поперечных напряжений, возникающих от изгиба вала шпинделя 6 с долотом 12, и вероятность разрушения вала шпинделя 6 в зоне 35 между осевой опорой 7 и нижней радиальной опорой 10 шпинделя, а также повышает прочность и усталостную выносливость резьбового соединения 23 вала шпинделя 6 с резьбовой втулкой 25, а также резьбового соединения корпуса шпинделя 5 с ниппелем 14 при прохождении через радиусные участки ствола скважины в условиях трения и вращения в стволе скважины, повышает точность проходки наклонных и горизонтальных скважин, повышает темп набора параметров кривизны скважин, а также повышает проходимость, т.е. уменьшает сопротивления и напряжения в компоновке низа бурильной колонны, уменьшает демпфирование и изгиб вала шпинделя 6 в нижней радиальной (твердосплавной) опоре скольжения 10 при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м.

В поперечных сечениях вала шпинделя 6, выполненного с резьбовым поясом 23, расположенным между нижней радиальной опорой скольжения 10 и выходной частью 24 вала 6, предназначенной для крепления долота 12 на резьбе 25, при закреплении на резьбовом поясе 23 вала шпинделя 6 резьбовой втулки 25 и выполнении ловильного бурта 15 на резьбовой втулке 25, закрепленной на резьбовом поясе 23 вала шпинделя 6, при диаметре 27 ловильного бурта 15 резьбовой втулки 25, не превышающем диаметр 28 выходной части вала 24 шпинделя 6, уменьшаются значения коэффициентов напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) при прохождении участков изменения кривизны наклонной скважины, что повышает ресурс и надежность шпинделя при использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны на участках изменения кривизны наклонной скважины, повышает надежность ловильного устройства для подъема оборвавшихся валов шпинделей с долотом, а также обеспечивает использование долота одного диаметра в двух смежных размерах компоновки низа бурильной колонны.

1. Гидравлический забойный двигатель, содержащий корпус с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом, установленным на упорно-радиальных подшипниках, а также на верхней и нижней радиальных опорах скольжения, вал шпинделя соединен приводным валом с ротором и скреплен с долотом, корпусы двигателя и шпинделя скреплены резьбовым переводником, нижняя радиальная опора шпинделя размещена в резьбовом ниппеле, а гайка, соединенная с резьбовым ниппелем, выполнена с ловильным поясом, отличающийся тем, что вал шпинделя выполнен с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, на резьбовом поясе вала шпинделя закреплена резьбовая втулка, на которой выполнен ловильный бурт, предназначенный для взаимодействия с ловильным поясом гайки, соединенной с резьбовым ниппелем, при этом диаметр ловильного бурта резьбовой втулки не превышает диаметр выходной части вала шпинделя.

2. Гидравлический забойный двигатель по п.1, отличающийся тем, что диаметры корпуса шпинделя, резьбового ниппеля и гайки не превышают диаметр выходной части вала шпинделя, при этом расстояние между нижним краем рабочей поверхности нижней радиальной опоры и направленным к ловильному поясу гайки торцом выходной части вала шпинделя не превышает расстояние между нижним краем осевой опоры и верхним краем рабочей поверхности нижней радиальной опоры.

3. Гидравлический забойный двигатель по п.1, отличающийся тем, что гайка закреплена внутри резьбового ниппеля и образует с резьбовой втулкой кольцевой дроссельный канал, при этом длина кольцевого дроссельного канала не превышает половины его максимального диаметра.

www.findpatent.ru

Вс ".ок::":" " датен ".-с/ пп 487225

ОП ИСАЙЙ

ИЗОБРЕТЕНИЯ

Союз Советских оциалистнческих

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 28.05.73 (21) 1925337/22-3 с присоединением заявки № (23) Пр иор итет

Опубликовано 05.10.75. Бюллетень ¹ 37

Дата опубликования описания 12.01.76 (51) М. Кл. Е 21Ь 3 12 рссударственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 622 243 92 05 (088.8) (72) Авторы изобретения

M. Д. Шляховский и Э. М. Воробьев (71) Заявитель (54) ЗАБОЙНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ

Изобретение относится к гидромашиностроению, в частности к забойным гидравлическим двигателям для бурения нефтяных и газовых скважин.

Известен забойный гидравлический двигатель, включающий ротор с последовательно расположенными и смещенными один относительно другого двусторонними лопастями и секции статора с эксцентричными внутренними расточками, за крепленными в цилиндрическом корпусе.

В известном забойном гидравлическом двигателе давление рабочей жидкости действует на ротор и нагружает его силой, которая пропорционально увеличивается с ростом высоты и диаметра ротора. Эта нагрузка передаемся на опоры ротора, вызывая повышенное трение, износ и потерю к.п.д.

Цель изобретения — гидравлическая разгрузка ротора и повышение к.п.д. двигателя.

Для этого в предлагаемом двигателе эксцентриситеты внутренних расточек секций статора смещены относительно друг друга.

На фиг. 1 изображен предлагаемый двигатель; на фиг. 2 — разрез по А — А на фиг. 1.

Забойный гидравлический двигатель состоит из корпуса 1, предназначенного для размещения в нем всех узлов и восприятия реактивного момента в период работы двигателя. На корпусе 1 закреплен верхний переводник 2, через который обеспечивается закрепление двигателя к бурильной колонне.

Переводником 2 поджаты разделительные перегородки 3 — 5 и секции статора G, образующие объемные камеры 7. Сквозь объемные камеры 7 проходит ротор 8, в сквозных диаметра IüHûх пазах которого подвижно установлены двусторонние лопасти 9. В каждой объемной камере имеется одна двусторонняя

10 лопасть.

Лопасти, расположенные в роторе 8. смещены относительно друг друга по вертикали на угол, пропорционально количеству сту еней ротора.

Разделительные перегородки 4 и статоры

6 имеют по четыре изолированных канала

10 — 13.

В результате согласованного закрепления

20 статора и пергородок каналы, соединяясь, образуют сплошныс каналы, проходящие по по всей длине забойного гидравлического двигателя. Нагнетательные каналы 10 и 11 открыты сверху, так как в перегородке 3 имеют25 ся соответствующие каналы, и закрыты снизу, так как В ни?кней псрегородке 5 отсутствуют соответствующие каналы. В результате нагнетательные кана lbl 10 и 11 соединены с бурильной колонной и нагнетательными полоз0 стями объемных камер через отверстия 14.

487225

При этом канал 10 отверстий 14 сосдинясгся только с нечетными объемными камерами, расположенными сверху вниз по вертикали, а канал 11 — только с четными камерами.

Сливные каналы 12 и 13 закрыты сверху и открыты снизу. В результате сливные полости объемных камер соединены с забоем отверстиями 15 каналов 12 и 13 и шпинделя 16.

При этом канал 12 посредством отверстия 15 соединяется с нечетными объемными камерами, а канал 13 — только с четными.

Секции статора 6 размещены в корпусе относительно ротора и один относительно другого со смещением эксцентриситетов внутренних расточек в противоположные стороны, что в сочетании с описанной системой каналов обеспечивает радиальную гидравлическую разгрузку ротора.

К шпинделю 16 через переводник 17 крепится долото. Ротор 8 крепится на радиальных опорах 18 и осевых опорах 19. Ш пиндель

16 имеет сквозной канал 20 и боковые каналы

21 для прохода бурового раствора на сливных каналов в долото.

При включении буровых насосов поток жидкости устремляется в нагнетательныс каналы 10 и 11 и через отверстия 14 в нагнетательные полости всех объемных камер од5 повременно. Благодаря поэтажному смещению эксцентриситетов внутренних расточек статора жид кость создает встречное давление на ротор, в любых двух рядом расположенных камерах и разгружает ротор.

1о Одновременно поток жидкости, действуя под давлением на лопасти, создает крутящий момент и, провернув лопасти, сливается через отверстия 15 и каналы 12, 13, 20 и 21 в дочото и забой

Предмет изобретения

Забойный гидравлический двигатель, включающий ротор с последовательно расположенными и смещенными один относительно дру20 гого двусторонними лопастями и секции статора с эксцентричными внутренними расточками, отличающийся тем, что, с целью разгрузки ротора и повышения к.п.д. двигателя, эксцентриситеты вну.тренних расточек

25 статора смен;ены относительно друг друга.

4872 25

71

21

7 ф„," с

11 ;1

1, (it

I q I1 l

Дуг 1

Составитель М. Шляховский

Текред 3. Тараненко

Редактор С. Титова

Корректор А. Дзесова

Типография, пр. Сапунова, 2

Заказ 3247/1 Изд. № 28 Тираж 648 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, 1 аушская наб., д. 4, 5

www.findpatent.ru

Большой англо-русский и русско-английский словарь. 2001.

винтовой двигатель — (забойный), гидравлический забойный двигатель объёмного типа, многозаходные рабочие органы которого выполнены по схеме героторного планетарного механизма, приводимого в действие за счёт энергии промывочной жидкости. * * * ВИНТОВОЙ ДВИГАТЕЛЬ… … Энциклопедический словарь

ВИНТОВОЙ ДВИГАТЕЛЬ — (забойный) гидравлический забойный двигатель объемного типа, многозаходные рабочие органы которого выполнены по схеме героторного планетарного механизма, приводимого в действие за счет энергии промывочной жидкости … Большой Энциклопедический словарь

Бурение — процесс сооружения горной выработки цилиндрической формы скважины (См. Скважина), Шпура или шахтного ствола путём разрушения горных пород на забое, Б. осуществляется, как правило, в земной коре, реже в искусственных материалах (бетоне,… … Большая советская энциклопедия

ГЗД — гидравлический забойный двигатель ГЗД гидротурбинный забойный двигатель Источник: http://www.tnk bp.ru/press/glossary/ … Словарь сокращений и аббревиатур

Турбобур — В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете … Википедия

Турбобур — забойный гидравлический двигатель для бурения (См. Бурение) глубоких скважин преимущественно на нефть и газ. На первом этапе турбинного бурения (1924 34) применялся Т., изобретённый в СССР в 1922 М. А. Капелюшниковым совместно с Н. А.… … Большая советская энциклопедия

турбобу́р — а, м. Забойный гидравлический двигатель (турбина) с буровым долотом для проходки глубоких нефтяных и газовых скважин … Малый академический словарь

Турбобур — м. Забойный гидравлический двигатель для бурения глубоких скважин при добывании нефти и газа. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

турбобур — а; м. Забойный гидравлический двигатель (турбина) с буровым долотом для проходки глубоких нефтяных и газовых скважин. * * * турбобур буровая забойная машина, приводимая в действие энергией потока промывочной жидкости и сообщающая вращение долоту… … Энциклопедический словарь

турбобур — а; м. Забойный гидравлический двигатель (турбина) с буровым долотом для проходки глубоких нефтяных и газовых скважин … Словарь многих выражений

dic.academic.ru

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, и может быть использовано в гидравлических героторных винтовых двигателях и турбобурах для бурения наклонных и горизонтальных нефтяных и газовых скважин. Забойный двигатель содержит корпус с размещенным внутри него ротором, выполненным с возможностью вращения, осуществляемого насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом шпинделя, установленным на осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также на верхней и нижней радиальных опорах скольжения, резьбовой переводник, скрепленный с корпусами двигателя и шпинделя. Вал шпинделя содержит ловильный бурт, соединен приводным валом с ротором, а на резьбе корпуса шпинделя закреплена гайка, выполненная с ловильным поясом. Вал шпинделя выполнен с центрирующим пояском и резьбой, расположенными между нижней радиальной опорой скольжения и выходной частью вала. Ловильный бурт выполнен в ловильном кольце, установленном на центрирующем пояске вала шпинделя, на котором установлена резьбовая втулка, закрепляющая ловильное кольцо. Ловильный пояс гайки выполнен с пазами, ширина и диаметр которых превышает, соответственно, толщину в поперечном сечении и диаметр ловильного кольца, внутри гайки выполнена кольцевая полость, сообщающаяся с пазами ловильного пояса, а диаметр кольцевой полости превышает диаметр ловильного бурта в ловильном кольце. Увеличивается ресурс и надежность, повышается точность бурения скважин и темп набора параметров кривизны скважин, повышается проходимость, упрощается сборка и ремонт шпинделя. 2 з.п. ф-лы, 4 ил.

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, а именно к ловильным устройствам для подъема оборвавшихся валов шпинделей с долотом, и может быть использовано в гидравлических винтовых героторных двигателях и турбобурах для бурения нефтяных и газовых скважин.

Известен гидравлический забойный двигатель, содержащий полый корпус, размещенный внутри него привод с ротором, а также шпиндель, установленный внутри корпуса шпинделя на осевой и радиальных опорах, снабженный долотом и соединенный приводным валом с ротором, корпуса двигателя и шпинделя соединены изогнутыми резьбовыми переводчиками, а ротор и шпиндель соединены с приводным валом, снабженным ведущим и ведомым шарнирными узлами с осевыми опорами скольжения, посредством резьбовых переходников, корпус шпинделя выполнен с поперечным разъемом между осевой и радиальной опорами со стороны долота, шпиндель выполнен с кольцевой канавкой в плоскости поперечного разъема корпуса шпинделя, в канавке установлено разъемное кольцо, диаметр которого превышает диаметр шпинделя, внутри корпуса шпинделя закреплены опорная втулка и кольцо-ловитель, а радиальная опора корпуса шпинделя со стороны долота выполнена в виде размещенной на втулке и закрепленной внутри корпуса шпинделя упругоэластичной опоры скольжения, при этом расстояние между осевыми опорами приводного вала не превышает длины осевой опоры шпинделя (RU 2232859 С2, 20.07.2004).

Недостатком известного забойного двигателя (турбобура) является невозможность увеличения наружного диаметра выходной части вала шпинделя для крепления долота большего типоразмера, поэтому в шпинделе предусмотрен переходник, который увеличивает "вылет" долота, ухудшает проходимость, т.е. повышает сопротивления и напряжения в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса.

Недостатком известной конструкции является также выполнение шпинделя с кольцевой канавкой в плоскости разъема корпуса шпинделя и установленного в кольцевой канавке разъемного кольца, диаметр которого превышает диаметр шпинделя, а также закрепление внутри корпуса шпинделя опорной втулки и кольца-ловителя, что объясняется необходимостью двойного "перекрытия" (требуется минимальное перекрытие 4-5 мм) диаметров каждого из ловильных буртов: окружного бурта опорной втулки и внутреннего бурта кольца-ловителя, а также "перекрытия" внутреннего диаметра установленного в кольцевой канавке разъемного кольца относительно наружного диаметра вала шпинделя, которые уменьшают прочность и усталостную выносливость вала шпинделя от действия максимальных значений поперечных напряжений, возникающих от изгибающих моментов долота на валу шпинделя при прохождении через радиусные участки ствола скважины, а также при износе осевой опоры.

Известен гидравлический забойный двигатель, содержащий полый корпус, размещенный внутри него героторный механизм, включающий соосно расположенный в корпусе статор и установленный внутри статора ротор, а также шпиндельную секцию, включающую вал с осевым подшипником, размещенный в верхней и нижней радиальных опорах, состоящих из наружной и внутренней втулок и размещенных в корпусе шпиндельной секции, соединенный на входе приводным валом с ротором, а на выходе - нижним переводником с долотом, переводник, установленный между героторным механизмом и корпусом шпиндельной секции, снабженный противоаварийным устройством, выполненным в виде фигурной втулки, установленной на валу шпиндельной секции и расположенной между внутренней втулкой нижней радиальной опоры и осевым подшипником, вал шпиндельной секции имеет окружной бурт, а фигурная втулка - внутренний и наружный окружные бурты, при этом окружной бурт вала шпиндельной секции и внутренний бурт фигурной втулки выполнены в виде винтовой нарезки с направлением, обратным вращению вала шпиндельной секции (RU 2299302 С1, 20.05.2007).

Недостатком известной конструкции является расположение резьбы и кольцевой канавки на валу шпинделя (на диаметре, меньшем диаметра внутренней втулки нижней радиальной опоры) между осевой и нижней радиальной опорами, которые уменьшают прочность и усталостную выносливость вала шпинделя от действия максимальных значений поперечных напряжений, возникающих от изгибающих моментов долота на валу шпинделя при прохождении через радиусные участки ствола скважины, а также при износе осевой опоры.

Такое выполнение противоаварийного устройства увеличивает коэффициент напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению), повышает вероятность разрушения вала между осевой и нижней радиальной опорами шпинделя, а при разрушении вала шпинделя по кольцевому поясу "а" долото и вал шпинделя безвозвратно теряются в скважине.

Недостатком известной конструкции является также выполнение фигурной втулки с внутренним и наружным окружными ловильными буртами, что увеличивает диаметр шпинделя или уменьшает прочность ловильных буртов и опасного сечения вала шпинделя при расположении противоаварийного устройства между внутренней втулкой нижней радиальной опоры и осевым подшипником: кольцевого пояса "а" между поясом "в" и нижней радиальной опорой скольжения.

Это объясняется необходимостью двойного "перекрытия" (требуется минимальное перекрытие 4-5 мм) диаметров каждого из ловильных буртов: окружного бурта "в" вала шпиндельной секции и внутреннего бурта фигурной втулки, выполненных в виде винтовой нарезки с направлением, обратным вращению вала шпиндельной секции, а также "перекрытия" диаметров окружного бурта фигурной втулки относительно торца и внутреннего диаметра корпуса нижнего переводника.

Известен винтовой забойный двигатель, содержащий шпиндель с осевыми и радиальными опорами и двигательную секцию, установленная в нижней части шпинделя радиальная опора выполнена комбинированной, включающей опору скольжения с жесткими рабочими поверхностями и упругую опору скольжения с рабочими поверхностями, одна из которых выполнена из металла, а другая - с элементом из упругоэластичного материала, опора скольжения с жесткими рабочими поверхностями установлена выше упругой опоры скольжения, длина рабочих поверхностей упругой опоры скольжения не менее чем в 1,5 раза больше длины рабочих поверхностей жесткой опоры скольжения, радиальный зазор в сопряжении рабочих поверхностей упругой опоры скольжения равен или меньше радиального зазора в сопряжении рабочих поверхностей жесткой опоры скольжения, при этом нижняя упругая радиальная опора скольжения шпинделя размещена в резьбовом ниппеле, вал шпинделя выполнен с ловильным буртом, а на резьбовом ниппеле со стороны долота закреплена гайка с ловильным поясом (RU 2241106 C1, 27.11.2004).

Недостатком известного забойного двигателя является невозможность увеличения наружного диаметра выходной части вала шпинделя для крепления долот большего типоразмера вследствие того, что диаметр выходной части вала шпинделя ограничивается внутренним диаметром ловильного пояса центратора.

Упругая опора скольжения, расположенная ниже жесткой (нижней) опоры скольжения, длина рабочих поверхностей которой не менее чем в 1,5 раза больше длины рабочих поверхностей жесткой (нижней) опоры скольжения, увеличивает осевые габариты шпинделя, ухудшает проходимость, т.е. повышает сопротивления и напряжения в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, снижает точность бурения.

Наиболее близким к заявляемой конструкции является гидравлический забойный двигатель ДВР3-176, содержащий корпус с размещенным внутри него ротором, выполненным с возможностью вращения, осуществляемого насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом шпинделя, установленным на осевой опоре, выполненной на упорно-радиальном многорядном подшипнике, а также на верхней и нижней радиальных опорах скольжения, армированных твердым сплавом, резьбовой переводник, скрепленный с корпусами двигателя и шпинделя, вал шпинделя соединен приводным валом с ротором, скреплен с долотом и содержит ловильный бурт, а на резьбе корпуса закреплена гайка, выполненная с ловильным поясом (Журнал "Строительство нефтяных и газовых скважин на суше и на море". - М.: ОАО "ВНИИОЭНГ", №9, 2003, стр.10, рис.4).

Недостатком известного двигателя является невозможность увеличения наружного диаметра выходной части вала шпинделя для крепления долот большего типоразмера вследствие того, что диаметр выходной части вала шпинделя ограничивается внутренним диаметром ловильного пояса защитной втулки или устанавливаемого вместо нее центратора.

Недостатками известного двигателя являются также неполная возможность увеличения ресурса и надежности шпинделя двигателя (нижней радиальной опоры), повышения точности бурения наклонных и горизонтальных скважин, повышения темпа набора параметров кривизны скважин, а также повышения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м.

Ресурс и надежность шпинделя определяются износом осевой опоры (допускается осевой люфт вала шпинделя до 5,5 мм), а также износом нижней радиальной опоры скольжения, выполненной в виде пары металл-металл, с армированием сопряженных поверхностей твердым сплавом (допускается радиальный люфт вала шпинделя не более 1,55 мм), а при превышении радиального люфта вала шпинделя в нижней радиальной опоре не допускается бурение наклонных и горизонтальных скважин.

Техническая задача, на решение которой направлено изобретение, заключается в увеличении наружного диаметра выходной части вала шпинделя для крепления долот большего типоразмера, в увеличении ресурса и надежности шпинделя двигателя, повышении точности бурения скважин и темпа набора параметров кривизны скважин, повышении проходимости, т.е. уменьшении сопротивления и напряжений в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, по существу, в повышении жесткости нижней радиальной опоры скольжения, максимально приближенной к долоту, повышении прочности и усталостной выносливости вала шпинделя от действия максимальных значений поперечных напряжений, возникающих от изгибающих моментов долота на валу шпинделя при прохождении через радиусные участки ствола скважины, а также при износе осевой опоры за счет выполнения ловильного бурта в ловильном кольце, установленном на центрирующем пояске вала шпинделя, выполнения ловильного пояса гайки с пазами, ширина и диаметр которых превышает, соответственно, толщину в поперечном сечении и диаметр ловильного кольца, а также сборки ловильного кольца (с поворотом на прямой угол) через пазы ловильного пояса гайки.

Сущность технического решения заключается в том, что в гидравлическом забойном двигателе, содержащем корпус с размещенным внутри него ротором, выполненным с возможностью вращения, осуществляемого насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом шпинделя, установленным на осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также на верхней и нижней радиальных опорах скольжения, резьбовой переводник, скрепленный с корпусами двигателя и шпинделя, при этом вал шпинделя содержит ловильный бурт, соединен приводным валом с ротором и скреплен с долотом, а на резьбе корпуса шпинделя закреплена гайка, выполненная с ловильным поясом, согласно изобретению вал шпинделя выполнен с центрирующим пояском и резьбой, расположенными между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, ловильный бурт выполнен в ловильном кольце, установленном на центрирующем пояске вала шпинделя, на валу шпинделя установлена резьбовая втулка, закрепляющая ловильное кольцо, при этом ловильный пояс гайки выполнен с пазами, ширина и диаметр которых превышает, соответственно, толщину в поперечном сечении и диаметр ловильного кольца, внутри гайки выполнена кольцевая полость, сообщающаяся с пазами ловильного пояса, а диаметр кольцевой полости превышает диаметр ловильного бурта в ловильном кольце.

Диаметр Д ловильного пояса закрепленной в корпусе шпинделя гайки и диаметр Д1 ловильного бурта ловильного кольца, установленного на центрирующем пояске вала шпинделя, связаны соотношением:

Д=Д1-(0,03÷0,05)Д.

Максимальный внутренний диаметр закрепленной в корпусе шпинделя гайки, выполненной с ловильным поясом, в плоскости нижней радиальной опоры скольжения равен диаметру ее ловильного пояса.

Выполнение гидравлического забойного двигателя таким образом, что вал шпинделя выполнен с центрирующим пояском и резьбой, расположенными между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, ловильный бурт выполнен в ловильном кольце, установленном на центрирующем пояске вала шпинделя, на валу шпинделя установлена резьбовая втулка, закрепляющая ловильное кольцо, при этом ловильный пояс гайки выполнен с пазами, ширина и диаметр которых превышает, соответственно, толщину в поперечном сечении и диаметр ловильного кольца, внутри гайки выполнена кольцевая полость, сообщающаяся с пазами ловильного пояса, а диаметр кольцевой полости превышает диаметр ловильного бурта в ловильном кольце, увеличивает наружный диаметр выходной части вала шпинделя (не ограниченной диаметром ловильного пояса гайки) для крепления долот большего типоразмера, увеличивает ресурс и надежность шпинделя двигателя, повышает точность бурения скважин и темп набора параметров кривизны скважин, повышает проходимость, т.е. уменьшает сопротивления и напряжения в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины, имеющие участки малого и среднего радиуса 30…300 м, за счет повышения жесткости нижней радиальной опоры, максимально приближенной к долоту, упрощения сборки шпинделя, уменьшения максимальных значений поперечных напряжений, возникающих от изгиба вала шпинделя с долотом, снижает вероятность разрушения вала шпинделя в зоне резьбовой втулки и ловильного кольца, а также повышает прочность и усталостную выносливость резьбового соединения вала шпинделя с резьбовой втулкой, корпуса шпинделя с гайкой при прохождении через радиусные участки ствола скважины в условиях трения и вращения в стволе скважины.

Выполнение диаметра Д ловильного пояса закрепленной в корпусе гайки и диаметра Д1 ловильного бурта закрепленного на валу шпинделя ловильного кольца таким образом, что они связаны соотношением:

Д=Д1-(0,03÷0,05) Д, обеспечивает минимальное "перекрытие" ловильного пояса в ловильном кольце над ловильным буртом гайки, надежное удержание оборванного вала шпинделя с долотом при заданных наружных диаметрах резьбового соединения корпуса шпинделя с гайкой, выполненной с ловильным поясом, предотвращает срез и смятие ловильного бурта в ловильном кольце.

Выполнение гидравлического забойного двигателя таким образом, что максимальный внутренний диаметр гайки, выполненной с ловильным поясом, в плоскости нижней радиальной опоры скольжения равен диаметру ее ловильного пояса, повышает жесткость нижней радиальной опоры, уменьшает "вылет" долота за счет сборки (с поворотом на прямой угол относительно поперечной оси шпинделя) ловильного кольца через пазы ловильного пояса гайки, упрощает замену и ремонт узлов подшипников осевой и радиальных опор при выработке ресурса.

Ниже представлен лучший вариант героторного винтового гидравлического двигателя ДРУ1-240РС со шпинделем, регулятором угла, долотом, верхним и нижним скважинными ловителями для бурения нефтяных скважин.

На фиг.1 показан продольный разрез героторного винтового гидравлического двигателя со шпинделем, регулятором угла, верхним и нижним скважинными ловителями и долотом.

На фиг.2 показана нижняя часть шпинделя без долота.

На фиг.3 показан разрез А-А на фиг.2 выходной части вала шпинделя.

На фиг.4 показана схема сборки ловильного кольца через пазы в ловильном поясе гайки.

Гидравлический забойный двигатель содержит корпус 1 с закрепленной внутри него обкладкой 2 из эластомера и размещенным в обкладке 2 корпуса 1 винтовым многозаходным ротором 3, выполненным с возможностью вращения, осуществляемого насосной подачей текучей среды 4 (бурового раствора), корпус 5 шпинделя с размещенным внутри него валом 6 шпинделя, установленным на осевой опоре 7, выполненной в виде упорно-радиального многорядного подшипника 8, а также на верхней 9 и нижней 10 радиальных (твердосплавных) опорах скольжения, вал 6 шпинделя соединен приводным (карданным) валом 11 с винтовым ротором 3, скреплен резьбовым соединением 12 с долотом 13 и содержит ловильный бурт 14, а на резьбе 15 корпуса 5 шпинделя закреплена гайка 16, выполненная с ловильным поясом 17, показано на фиг.1.

Гидравлический двигатель содержит также состоящий из трех секций резьбовой (изогнутый) переводник 18, скрепленный с корпусом 1 двигателя и корпусом 5 шпинделя, показано на фиг.1.

Вал 6 шпинделя выполнен с центрирующим пояском 19 и резьбой 20, расположенными между нижней радиальной опорой 10 скольжения и выходной частью 21 вала 6, предназначенной для крепления долота 13, ловильный бурт 14 выполнен в ловильном кольце 22, установленном на центрирующем пояске 19 вала 6 шпинделя, на валу 6 шпинделя установлена резьбовая втулка 23, закрепляющая ловильное кольцо 22, при этом ловильный пояс 17 гайки 16 выполнен с пазами 24, 25, ширина 26 и диаметр 27 (или размер 27) которых превышает, соответственно, толщину 28 в поперечном сечении и диаметр 29 ловильного кольца 22, внутри гайки 16 выполнена кольцевая полость 30, сообщающаяся с пазами 24, 25 ловильного пояса 17, а диаметр 31 кольцевой полости 30 превышает диаметр 29 ловильного бурта 14 в ловильном кольце 22, показано на фиг.2, 3, 4.

Длина 32 кольцевой полости 30 превышает длину хорды 33 на диаметре 29 ловильного кольца 22 для обеспечения возможности сборки ловильного кольца 22, которое устанавливается через пазы 24, 25 ловильного пояса 17 гайки 16 в кольцевую полость 30 и шарнирно поворачивается на прямой угол, показано на фиг.2, 3, 4.

Диаметр 34 Д ловильного пояса 17 закрепленной в корпусе 5 шпинделя гайки 16 и диаметр 29 Д ловильного бурта 14 закрепленного на валу 6 шпинделя ловильного кольца 22 связаны соотношением:

Д=Д1-(0,03÷0,05)Д, показано на фиг.2, 3, 4.

Максимальный внутренний диаметр 35 гайки 16, выполненной с ловильным поясом 17, в плоскости нижней радиальной опоры 10 скольжения равен диаметру 34 Д ее ловильного пояса, показано на фиг.2, 3, 4.

На фиг.1 также показано: поз.36 - верхний переводник двигателя; поз.37 - верхний скважинный ловитель для подъема ротора 3 с корпусом 1 двигателя, разрушенным, например, по резьбе 38 или 39, корпусом 5 шпинделя, валом 6 шпинделя и долотом 13.

На фиг.2 также показано: снаружи на выходной части корпуса 5 шпинделя выполнен кольцевой бурт 40 с опорным торцом 41 и резьба 42 для установки защитной гайки 43 или сменного центратора (не показан).

Гидравлический забойный двигатель работает следующим образом: поток бурового раствора 4 под давлением по колонне бурильных труб подается в многозаходные винтовые (шлюзовые) камеры между зубьями винтового многозаходного ротора 3 и винтовыми зубьями обкладки 2 из эластомера (поперечное сечение зубьев и обкладки не показано) и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 3 внутри эластомерной обкладки 2, закрепленной в корпусе 1.

Винтовые многозаходные камеры между винтовыми зубьями ротора 3 и винтовыми зубьями эластомерной обкладки 2 имеют переменный объем и периодически перемещаются по потоку бурового раствора 4, который имеет плотность до 1500 кг/м3, содержит до 1% песка и до 10% нефтепродуктов.

Планетарно-роторное вращение винтового ротора 3 внутри обкладки 2, закрепленной в корпусе 1, передает крутящий момент (в противоположном направлении) через приводной (карданный) вал 11, вал шпинделя 6 на долото 13, осуществляя бурение скважины.

В режиме максимальной мощности частота вращения вала 6 шпинделя и долота 13 составляет (1,2÷2,2) с-1; момент силы на валу 6 шпинделя составляет (10,0÷14,0) кН·м; перепад давления (межвиткового, на зубьях эластомерной обкладки 2) в режиме максимальной мощности составляет 6…10 МПа; допустимая осевая нагрузка (на долото) составляет 350 кН.

Значение коэффициента напряжения при изгибе (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) при прохождении участков изменения кривизны наклонной скважины в поперечных сечениях: вала 6 шпинделя, выполненного с цилиндрическим пояском 19 и резьбой 20, расположенных между нижней радиальной опорой 10 скольжения и выходной частью 21 вала 6, предназначенной для крепления долота 13, а также ловильного бурта 14 вала 6 шпинделя, выполненного в ловильном кольце 22, установленном на центрирующем пояске 19 вала 6 шпинделя, а также в резьбе 20 вала 6 шпинделя, на которой установлена резьбовая втулка 23, закрепляющая ловильное кольцо 22, уменьшается и равно по существу (2,2÷3,5), повышается жесткость нижней радиальной опоры, максимально приближенной к долоту, упрощается сборка и ремонт шпинделя при выработке ресурса подшипников.

Гидравлический забойный двигатель, в котором вал 6 шпинделя выполнен с центрирующим пояском 19 и резьбой 20, расположенными между нижней радиальной опорой 10 скольжения и выходной частью 21 вала 6, предназначенной для крепления долота 13, ловильный бурт 14 выполнен в ловильном кольце 22, установленном на центрирующем пояске 19 вала 6 шпинделя, на валу 6 шпинделя установлена резьбовая втулка 23, закрепляющая ловильное кольцо 22, при этом ловильный пояс 17 гайки 16 выполнен с пазами 24, 25, ширина 26 и диаметр 27 (или размер 27) которых превышает, соответственно, толщину 28 в поперечном сечении и диаметр 29 ловильного кольца 22, внутри гайки 16 выполнена кольцевая полость 30, сообщающаяся с пазами 24, 25 ловильного пояса 17, а диаметр 31 кольцевой полости 30 превышает диаметр 29 ловильного бурта 14 в ловильном кольце 22, увеличивает ресурс и надежность, повышает точность бурения скважин и темп набора параметров кривизны скважин, повышает проходимость, т.е. уменьшает сопротивления и напряжения в компоновке низа бурильной колонны, с использованием в колонне бурильных труб гидравлических ясов, с ударными нагрузками и ударными импульсами от ясов, а также при релаксации растягивающих напряжений в изогнутой колонне бурильных труб при прохождении через радиусные участки ствола скважины.

Гидравлический забойный двигатель, например, ДРУ1-240РС, имеющий наружный диаметр 240 мм, обеспечивает увеличенный (не ограниченный диаметром ловильного пояса гайки) наружный диаметр выходной части вала шпинделя для резьбового крепления долот большего типоразмера, например имеющих резьбы З-152÷3-201

(6 5/8 REG ÷ 8 5/8 REG), при этом наружный диаметр долот составляет 311÷660 мм.

1. Гидравлический забойный двигатель, содержащий корпус с размещенным внутри него ротором, выполненным с возможностью вращения, осуществляемого насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом шпинделя, установленным на осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также на верхней и нижней радиальных опорах скольжения, резьбовой переводник, скрепленный с корпусами двигателя и шпинделя, при этом вал шпинделя содержит ловильный бурт, соединен приводным валом с ротором и скреплен с долотом, а на резьбе корпуса шпинделя закреплена гайка, выполненная с ловильным поясом, отличающийся тем, что вал шпинделя выполнен с центрирующим пояском и резьбой, расположенными между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, ловильный бурт выполнен в ловильном кольце, установленном на центрирующем пояске вала шпинделя, на валу шпинделя установлена резьбовая втулка, закрепляющая ловильное кольцо, при этом ловильный пояс гайки выполнен с пазами, ширина и диаметр которых превышает соответственно толщину в поперечном сечении и диаметр ловильного кольца, внутри гайки выполнена кольцевая полость, сообщающаяся с пазами ловильного пояса, а диаметр кольцевой полости превышает диаметр ловильного бурта в ловильном кольце.

2. Гидравлический забойный двигатель по п.1, отличающийся тем, что диаметр Д ловильного пояса закрепленной в корпусе шпинделя гайки и диаметр Д1 ловильного бурта ловильного кольца, установленного на центрирующем пояске вала шпинделя, связаны соотношением:Д=Д1-(0,03÷0,05)Д.

3. Гидравлический забойный двигатель по п.1, отличающийся тем, что максимальный внутренний диаметр закрепленной в корпусе шпинделя гайки, выполненной с ловильным поясом, в плоскости нижней радиальной опоры скольжения равен диаметру ее ловильного пояса.

www.findpatent.ru

Изобретение относится к области бурения, к гидравлическим приводам, размещаемым в скважине. Сущность изобретения: гидравлический забойный двигатель содержит корпус, имеющий элемент для соединения с бурильной колонной, и полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленным на нем, по крайней мере, одним турбинным колесом, имеющим спиральные лопасти, и закрепленный на корпусе в полости для подачи промывочной жидкости, по крайней мере, один статорный элемент с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса, при этом спиральные лопасти выполнены в виде спиральных пазов на участке боковой внешней поверхности турбинного колеса протяженностью менее ее длины по образующей, направляющие поток жидкости каналы выполнены в виде продольных пазов, расположенных двумя группами на внутренней поверхности каждого статорного элемента с образованием по периметру внутренней поверхности разделительного участка между группами, а количество спиральных пазов равно количеству продольных пазов, находящихся в одной плоскости поперечного сечения. Технический результат, который может быть получен при осуществлении изобретения, заключается в упрощении конструкции и технологии изготовления забойного двигателя. 6 ил.

Изобретение относится к области бурения, к гидравлическим приводам, размещаемым в скважине.

Известен гидравлический забойный двигатель, содержащий соединенный с бурильной колонной корпус, имеющий полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленным на нем турбинным колесом, имеющим спиральные лопасти, и закрепленный на корпусе в полости для подачи промывочной жидкости статорный элемент с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса (RU 2017921, Е 21 В 4/02, 1994 г.). Недостатком известного гидравлического забойного двигателя является сравнительно низкая мощность, обусловленная техническим решением статора, возможным при размещении только одной турбины. Более эффективным и наиболее близким аналогом заявляемому изобретению является гидравлический забойный двигатель, содержащий соединенный с бурильной колонной корпус, имеющий полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленными на нем турбинными колесами, имеющими спиральные лопасти, и закрепленные на корпусе в полости для подачи промывочной жидкости статорные элементы с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса (WO 0008293, 2000 г.). Однако упомянутый аналог предусматривает технологически сложную форму турбинных колес и статорных элементов, что в конечном итоге увеличивает стоимость изготовления и препятствует достижению необходимой надежности. Задачей, на решение которой направлено заявляемое изобретение, является создание надежного и сравнительно недорогого забойного двигателя для бурения скважин. Технический результат, который может быть получен при осуществлении изобретения, заключается в упрощении конструкции и технологии изготовления забойного двигателя. Указанный технический результат достигается гидравлическим забойным двигателем, содержащим корпус, имеющий элемент для соединения с бурильной колонной, и полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленным на нем, по крайней мере, одним турбинным колесом, имеющим спиральные лопасти, и закрепленный на корпусе в полости для подачи промывочной жидкости, по крайней мере, один статорный элемент с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса, за счет того, что спиральные лопасти выполнены в виде спиральных пазов на участке боковой внешней поверхности турбинного колеса протяженностью менее ее длины по образующей, а направляющие поток жидкости каналы выполнены в виде продольных пазов, расположенных двумя группами на внутренней поверхности каждого статорного элемента с образованием по периметру внутренней поверхности разделительного участка между группами, при этом количество спиральных пазов равно количеству продольных пазов, находящихся в одной плоскости поперечного сечения. Сущность заявляемой полезной модели поясняется чертежами, где: на фиг.1 показан общий вид гидравлического забойного двигателя; на фиг.2 - сечение А-А фиг.1; на фиг 3 - сечение Б-Б фиг.1; на фиг.4 - сечение В-В фиг.1; на фиг.5 - статорный элемент с продольным разрезом; на фиг.6 - турбинное колесо с продольным разрезом. Гидравлический забойный двигатель содержит корпус 1, имеющий элемент 2 для соединения с бурильной колонной, и полость 3 для подачи промывочной жидкости. В полости 3 для подачи промывочной жидкости установлен вал 4 с закрепленным на нем, по крайней мере, одним турбинным колесом 5, имеющим спиральные лопасти, выполненные в виде спиральных пазов 6 на участке 7 боковой внешней поверхности 8 турбинного колеса 5, и протяженностью l участка 7 менее длины L боковой внешней поверхности 8 по образующей. В полости 3 для подачи промывочной жидкости на корпусе 1 закреплен по крайней мере один статорный элемент 9 с внутренней поверхностью 10, охватывающей боковую внешнюю поверхность 8 турбинного колеса 5. На поверхности 10 имеются направляющие поток жидкости каналы, выполненные в виде продольных пазов 11 и 12. Пазы 11 и 12 расположены двумя группами на внутренней поверхности 10 статорного элемента 9 с образованием по периметру внутренней поверхности 10 разделительного участка 13 между группами, соответственно группа пазов 11 - перед участком 13, а группа пазов 12 - после участка 13. Количество спиральных пазов 6 равно количеству продольных пазов 11 или 12, соответственно находящихся в одной плоскости поперечного сечения. Оптимизация режима и формирование направления потока промывочной жидкости обеспечиваются длиной L турбинного колеса 5 по образующей его внешней поверхности и длиной L статорного элемента 9 по образующей внутренней поверхности 10, равными величине 12-16 размеров поперечного сечения продольных пазов 11 и 12, протяженностью l участка 7, равной величине 3/5-4/5 длины L боковой внешней поверхности 8, и длиной продольных пазов 11 в группе, расположенной перед разделительным участком 13, равной величине 3-4 линейных размеров их поперечного сечения (не показан). Кроме того, для уменьшения гидравлического сопротивления продольные пазы 11 и 12, а также спиральные пазы 6 имеют наклонные концевые участки 14. При иных соотношениях указанных размеров и прочих равных условиях существенно снижаются момент силы и к.п.д. двигателя. Гидравлический забойный двигатель работает следующим образом. Промывочная жидкость через элемент 2 для соединения с бурильной колонной подается в полость 3 корпуса 1. Из полости 3 поток промывочной жидкости входит в пространство группы продольных пазов 11 статорного элемента 9, откуда на сопряжении наклонных концевых участков 14 с разделительным участком 13 статорного элемента 9 попадает в пространство спиральных пазов 6 турбинного колеса 5 и, динамически воздействуя на наклонные поверхности спиральных пазов 6, создает момент силы на турбинном колесе 5. На сопряжении наклонных концевых участков 14 спиральных пазов 6 с пространством группы продольных пазов 12 поток промывочной жидкости смещается в пространство каналов статорного элемента 9. Далее через продольные пазы 11 последующего статорного элемента 9 поток осуществляет воздействие на соответствующее турбинное колесо 5 и упомянутым образом - на все последующие колеса 5, заставляя вращаться вал 4 с обеспечением суммарного по количеству турбинных колес момента силы. Технологичная форма статорных элементов и турбинных колес с каналами и лопастями в виде соответствующих пазов на соответствующих поверхностях позволяет обеспечить эффективное использование как кинетической энергии струи потока так и потенциальной энергии давления промывочной жидкости за счет уменьшения утечек при конструктивной минимизации радиального зазора и исключения влияния осевого смещения вала с турбинными колесами относительно статорных элементов под действием осевой нагрузки и иных случайных факторов.Формула изобретения

Гидравлический забойный двигатель, содержащий корпус, имеющий элемент для соединения с бурильной колонной, и полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленным на нем, по крайней мере, одним турбинным колесом, имеющим спиральные лопасти, и закрепленный на корпусе в полости для подачи промывочной жидкости, по крайней мере, один статорный элемент с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса, отличающийся тем, что спиральные лопасти выполнены в виде спиральных пазов на участке боковой внешней поверхности турбинного колеса протяженностью менее ее длины по образующей, а направляющие поток жидкости каналы выполнены в виде продольных пазов, расположенных двумя группами на внутренней поверхности каждого статорного элемента с образованием по периметру внутренней поверхности разделительного участка между группами, при этом количество спиральных пазов равно количеству продольных пазов, находящихся в одной плоскости поперечного сечения.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6Похожие патенты:

Изобретение относится к буровой технике для бурения скважин в различных геологических породах, а более конкретно к турбобуру

Изобретение относится к бурению скважин и предназначено для обеспечения электропитания автономных скважинных навигационных и геофизических приборов в процессе бурения

Изобретение относится к нефтяной и газовой промышленности, а именно к гидравлическим приводам для вращательного бурения, размещаемым в скважине, а точнее к турбобурам

Изобретение относится к гидромашиностроению и может быть использовано при проектировании гидротурбин

Изобретение относится к буровой технике

Изобретение относится к буровой технике и может быть использовано в турбинах турбобуров

Изобретение относится к области горного дела, в частности к техническим средствам для бурения нефтяных и газовых скважин, а конкретно к забойным буровым двигателям

Изобретение относится к области технических средств для бурения нефтяных и газовых скважин, в частности к гидравлическим забойным двигателям

Изобретение относится к буровой технике для бурения скважин в различных геологических породах, а более конкретно к турбобуру

Изобретение относится к буровой технике и может быть использовано при бурении наклонно направленных скважин и боковых стволов в качестве шарнирного соединения бурильной колонны или забойного двигателя

Изобретение относится к области бурения скважин с использованием забойного двигателя

Изобретение относится к технике для бурения нефтяных и газовых скважин, а именно к способам изготовления трубчатой оболочки роторов винтовых забойных двигателей

Изобретение относится к области буровой техники, в частности к винтовым забойным двигателям для бурения нефтяных и газовых скважин

Изобретение относится к гидравлическим приводам для вращательного движения, в частности к устройствам для бурения наклонно-направленных скважин

Изобретение относится к устройствам для бурения наклонно-направленных скважин, а именно к регуляторам угла и реактивного момента героторного двигателя в изогнутой колонне бурильных труб

Изобретение относится к буровой технике, а именно к опорам забойных двигателей

Изобретение относится к области бурения, к гидравлическим приводам, размещаемым в скважине

Изобретение относится к области бурения, к гидравлическим приводам, размещаемым в скважине

www.findpatent.ru

Изобретение относится к области буровой техники и может быть использовано при бурении скважин, предназначенных для разведки и добычи полезных ископаемых. Гидравлический забойный двигатель содержит масляный компенсатор, статорное и роторное устройства, внутри корпуса статорного устройства которого выполнены цилиндрические полости, в которых размещены профилированные рабочие диски роторного устройства овальной формы и поворотные лопасти, контактирующие с профилированными поверхностями рабочих дисков роторного устройства и образующие вместе с ними внутри полостей статорного устройства рабочие камеры переменного объема, снабженные впускными и выпускными окнами, рабочие диски роторного устройства в соседних полостях попарно развернуты на 90° относительно друг друга, поворотные лопасти установлены с возможностью перекрытия впускных окон рабочих камер, впускные окна соединены с напорными, а выпускные - со сливными каналами. Поворотные лопасти выполнены свободновращающимися. Двигатель снабжен центральным валом, установленным в радиально-осевых опорах, на который насажены рабочие диски роторного устройства и на котором закреплен масляный компенсатор. Позволяет существенно упростить конструкцию двигателя, уменьшить его длину и номенклатуру деталей, требующихся для его изготовления. 2 з.п. ф-лы, 3 ил.