Корпусные детали дизеля СМД-66 образуют его остов. Они служат для крепления всех узлов и механизмов дизеля. К ним относятся блок-картер, головки цилиндров, передняя крышка, картер маховика и нижняя крышка картера. Для герметичности внутренних полостей стыки между корпусными деталями уплотнены прокладками.

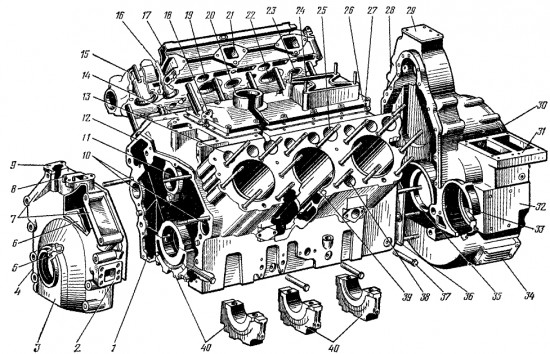

1 — блок-картер; 2 — площадка крепления компрессора кондиционера; 3 — передняя крышка; 4 — площадка крепления кронштейна воздушного компрессора; 5 и 35 — резиновые манжеты; 6 — водяной канал; 7 — площадки для передней опоры дизеля; 8 и 9 — площадки для водяного насоса; 10 — отверстия для подачи воды; 11 — опора распределительного вала; 12 — фланец крепления центрифуги; 13 — отверстия для штанги толкателя; 14 — прокладка головки цилиндров; 15 — головка цилиндров; 16 — направляющая втулка клапана; 17 — водяной канал; 18 — фланец для трубки слива масла из турбокомпрессора; 19 — отверстие подачи воздуха во впускной канал; 20 — патрубок для подачи воздуха из радиатора промежуточного охлаждения в ресивер; 21 — выпускное окно; 22 — седло впускного клапана; 23 — седло выпускного клапана; 24 — фланец крепления турбокомпрессора; 25 — отверстия выхода воздуха из ресивера; 26 — верхняя крышка; 27 — прокладка; 28 — площадка крепления топливных фильтров; 29 — площадка для установки выпускной трубы; 30 — картер маховика; 31 — площадка для установки пускового двигателя; 32 — площадка для крепления задней опоры; 33 — расточка для монтажа редуктора пускового двигателя; 34 — крышка люка; 36 — щит; 37 — стяжной болт; 38 — отверстие слива масла; 39 — гильза цилиндров; 40 — крышки коренных подшипников.

Блок-картер 1 (рис. 1) — основная корпусная деталь дизеля. Он представляет собой сложную отливку из малолегированного серого чугуна, которую подвергают искусственному старению. Твердость после старения НВ 187 … 241. Отливка коробчатой формы включает в себя верхнюю часть картера и два блока цилиндров, расположенных под углом 90°.

В развале между блоками цилиндров имеется полость (ресивер) для впуска воздуха в цилиндры, закрытая сверху литой алюминиевой крышкой 26, закрепленной 16-ю болтами через картонную прокладку 27. Воздух подводится в ресивер через патрубок 20, к которому с помощью резинового шланга и стяжных хомутов подсоединяют воздухопровод от радиатора охлаждения наддувочного воздуха. На крышке выполнен фланец 24 для крепления турбокомпрессора. Фланец 18 крышки соединяют трубкой с корпусом турбокомпрессора, по которой в поддон отводится масло, сливаемое из турбокомпрессора.

Из-за установки на каждой шатунной шейке коленчатого вала двух шатунов блоки цилиндров смещены один относительно другого на 36 мм в продольном направлении. Верхняя плита каждого блока цилиндров необходима для установки головки цилиндров и крепления гильз. Нижней плитой разъединяется пространство водяной рубашки и картера двигателя. В расточки верхней и нижней плиты каждого блока устанавливают по три гильзы цилиндров.

Пространство между гильзами, наружными стенками и вертикальными перегородками в каждом блоке образует водяную рубашку дизеля. Вода (охлаждающая жидкость) из передней крышки по каналу входит в блок-картер через отверстия 10 на переднем торце и, проходя по боковым каналам в блоках, поступает через окна к каждой гильзе цилиндров и отверстия верхней плиты в головку цилиндров.

К верхней плоскости каждого блока прикреплена головка 15 цилиндров с помощью 16-ти шпилек через прокладку 14, обеспечивающую герметичность газового стыка. На верхней плоскости каждого блока выполнены по три отверстия 25 для прохода воздуха во впускные каналы головок цилиндров и по шесть отверстий 13 для установки толкателей и штанг газораспределительного механизма.

В нижней картерной части блок-картера имеется четыре вертикальные перегородки. В верхней части каждой перегородки расположены опоры 11 распределительного вала. В наиболее нагруженную опору со стороны картера маховика запрессована бронзовая втулка, остальные три расточные в теле отливки. Расточки выполнены разных размеров для облегчения монтажа распределительного вала, который устанавливают со стороны картера маховика.

В нижней части перегородок по обработанным боковым поверхностям располагают четыре крышки 40 коренных подшипников коленчатого вала. Постели под вкладыши коренных подшипников растачивают одновременно в крышках и нижних массивных утолщениях перегородок, обеспечивая тем самым соосность подшипников. Поэтому крышки коренных подшипников невзаимозаменяемы. Ось расточки смещена на 2 мм относительно боковых посадочных плоскостей, что исключает возможность разворота крышки на 180°. Для исключения возможности перестановки с одной опоры на другую на крышках нанесены номера «1», «2», «3» и «4». Соответствующие номера набиты и на нижней плоскости блок-картера.

Каждую крышку коренных подшипников крепят с помощью двух вертикальных шпилек M18, ввернутых в поперечные перегородки. Резьбовые колодцы под шпильки утоплены на 20 мм относительно плоскости разъема для того, чтобы устранить деформации стыковых поверхностей. Момент затяжки гаек — 260 … 280 Н·м (26 … 28 кгс·м).

Для исключения возможности «раскачивания» крышки во время работы дизеля и увеличения жесткости нижней части картера каждую крышку дополнительно укрепляют двумя горизонтальными стяжными болтами 37. Их следует затягивать моментом 160 … 180 Н·м (16 … 18 кгс·м) после окончательной затяжки гаек вертикальных шпилек. Гайки шпилек и стяжные болты специальной фиксации не имеют, поэтому особенно важно затягивать их рекомендуемым моментом.

К нижнему фланцу передней крышки коренного подшипника на двух штифтах и с помощью четырех шпилек прикреплен насос смазочной системы дизеля. Вдоль правой стороны (по ходу трактора) блок-картера проходит главная масляная магистраль. Системой каналов в перегородках смазка подается к коренным подшипникам, подшипникам распределительного вала и к клапанному механизму в головках цилиндров.

К переднему фланцу блок-картера через прокладку прикреплена передняя крышка 3. Правильная установка ее обеспечивается двумя штифтами, а закрепление — двумя шпильками, двумя болтами М14 и семью болтами М12.В верхней части правого блока имеется фланец 12 для крепления масляного фильтра (центрифуги). На фланец выходят каналы для подвода и отвода масла. Его внутренняя полость служит для слива масла из центрифуги.К заднему фланцу блок-картера прикреплен щит 36 и картер маховика 30. Между ними установлены уплотнительные прокладки.

Щит центрируют по двум штифтам и крепят сначала одним болтом М10, а после установки распределительного вала в сборе дополнительно еще двумя болтами M10 через упорный фланец распределительного вала. Окончательно щит и картер маховика закрепляют девятью шпильками и тремя болтами М14. Гайки шпилек внутри картера маховика законтривают пластинчатыми шайбами.

Нижняя крышка картера (поддон) выштампована из листовой стали и служит резервуаром для масла смазочной системы. Поддон прикреплен 22-я болтами M10 к нижним привалочным плоскостям блок-картера, передней крышки и картера маховика. Стык между ними уплотнен прокладкой. В нижней части поддона имеется штуцер для слива масла, который закрывают резьбовой пробкой с уплотнительной медной прокладкой.

Гильзы цилиндров. На дизеле СМД-66 установлены съемные гильзы 39 цилиндров мокрого типа (наружная поверхность гильзы омывается охлаждающей жидкостью). Они отлиты из специального чугуна. Гильза цилиндров в расточках блок-картера отцентрирована по двум поясам — верхнему и нижнему. У верхнего пояса выполнен фланец гильзы, которым ее крепят в блок-картере. При затяжке головки цилиндров гильза своим фланцем плотно прижимается к расточке в верхней плите блока, благодаря тому что фланец гильзы выступает над плоскостью на 0,06 … 0,16 мм. Для более равномерного прижатия и лучшего уплотнения газового стыка головка цилиндров опирается на гильзу через прокладку. Разность выступания гильз цилиндров одного ряда допускается не более 0,07 мм.

В нижнем поясе гильзы выполнены две прямоугольные канавки под резиновые уплотнительные кольца. Уплотнительные кольца изготовлены из специальной теплостойкой резины ИРП 1314. Кольца круглого сечения и установленные в канавки гильзы входят в нижнюю расточку с натягом, при сборке они сжимаются, заполняя объем канавки. Чтобы кольца не срезались, на нижнем посадочном поясе блок-картера предусмотрена заходная фаска.

Нижний конец гильзы может свободно перемещаться в осевом направлении, исключая возникновение дополнительных напряжений при разном тепловом расширении гильзы и блок-картера в этом месте.Для повышения износостойкости внутреннюю поверхность гильзы закаливают с нагревом токами высокой частоты (ТВЧ) до твердости не менее HRCэ, 42 на глубину 1 … 2 мм, а затем обрабатывают методом специального плосковершинного хонингования (ПВХ). На поверхность гильзы нанесена сетка перекрещивающихся впадин глубиной 1,0 … 10 мкм и шириной 5 … 100 мкм, наклоненных к оси гильзы под углом 50 … 65°. Наличие впадин обеспечивает задержку масла на поверхности гильзы и улучшает приработку поршневых колец в начальной стадии работы дизеля.

Эллипсность и конусность новой гильзы по внутреннему диаметру не должны превышать 0,02 мм. При нарушении геометрической формы гильзы увеличивается прорыв газов из камеры сгорания, расход картерного масла, износ поршневых колец. Наиболее вероятная причина овализации гильзы — неравномерная затяжка гаек крепления головки цилиндров. Такая деформация гильзы может быть вызвана неравномерным выступлением фланца гильзы над плоскостью блока (как в пределах одной гильзы, так и одного ряда) из-за попадания под фланец посторонних частиц. Чтобы зазор между поршнем и гильзой был обеспечен в требуемых пределах (что невозможно выдержать допусками на механическую обработку), гильзы по внутреннему диаметру сортируют на две размерные группы и маркируют. Маркировку наносят клеймом на верхнем торце фланца гильзы.При внутреннем диаметре гильзы 130+0,04+0,02 мм размерную группу обозначают буквой «Б», при диаметре 130+0,02 мм — буквой «М».

Головка цилиндров. Две головки 15 (см. рис. 1) цилиндров, установленные на правом и левом блоке, — взаимозаменяемые и отличаются только отдельными комплектующими деталями. Головка цилиндров представляет собой закрытую пустотелую чугунную отливку с внутренними полостями для охлаждающей жидкости, воздушными и газовыми каналами. Ее подвергают специальной термической обработке для снятия внутренних литейных напряжений. Твердость после обработки — НВ 187 … 255.

На верхней, нижней и торцевых плоскостях головки цилиндров предусмотрены технологические отверстия для удаления формовочной смеси и арматуры. Отверстия закрывают технологическими заглушками. После установки заглушек головку проверяют на герметичность под давлением 0,4 МПа (4 кгс/см²).

На нижней плоскости головки расположены три гнезда для запрессовки седел впускных клапанов и три — для седел выпускных клапанов (по одному на каждый цилиндр). В гнезда большего диаметра устанавливают седла 22 впускных клапанов о фаской, обработанной под углом 30° и имеющие козырек (ширму) для направления воздушного заряда в цилиндр. В другие гнезда устанавливают седла 23 выпускных клапанов с фаской 45°.Седла клапанов изготовлены из жаропрочного сплава ЭП-616 на основе никеля. Перед установкой седла охлаждают в сжиженном газе до минус 120 … 130 °С и опускают в гнездо до упора верхним торцом в уступ гнезда. После выравнивания температур седла и головки цилиндров обеспечивается натяг в пределах 0,045 … 0,105 мм.

Направляющие втулки клапанов 16 запрессованы в отверстия, соосные с гнездами седел, таким же методом охлаждения. Втулки изготовлены горячим прессованием из железографитового порошка. Такой материал придает втулкам высокую износостойкость и обеспечивает антизадирную стойкость в условиях высоких температур.Окончательно фаски седел обрабатывают в сборе на головке цилиндров, обеспечивая их соосность относительно осей втулок. Допускаемое биение — не более 0,05 мм. После обработки фасок к седлам притирают клапаны и проверяют герметичность сопряжения воздухом под давлением 0,03 … 0,06 МПа (0,3 … 0,6 кгс/см°) или керосином. Ширина притертых поверхностей седла должна быть не менее 1,5 мм. Гнезда клапанов сообщаются с впускными и выпускными каналами, отлитыми внутри головки цилиндров. Выпускные каналы заканчиваются прямоугольными отверстиями 21, выходящими на боковую сторону головки, к фланцам которых крепят выпускные коллекторы. Впускные каналы заканчиваются отверстиями 19, выходящими на нижнюю плоскость головки и сообщающимися с соответствующими отверстиями на верхней плите каждого блока. Шестнадцать сквозных отверстий необходимы для прохода шпилек крепления головки.

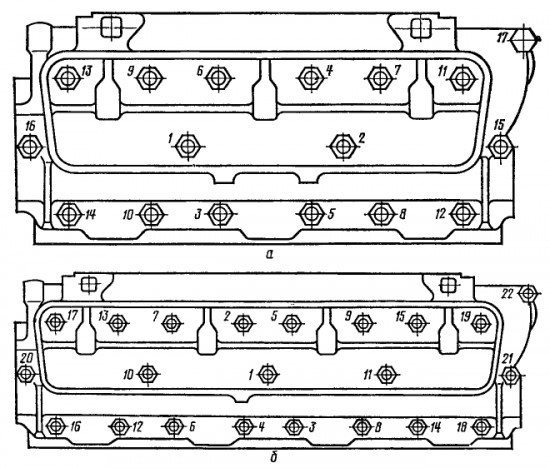

а — дизеля СМД-66; б — дизеля СМД-86.

Гайки шпилек крепления головки затягивают в порядке, указанном на рисунке 2, а, моментом 220 … 240 Н·м (22 … 24 кгс·м), поворачивая гайки на одну-две грани в один прием. При установке новой прокладки окончательно затягивают моментом 240 … 260 Н·м (24 … 26 кгс·м). В отверстие 17 (см. рис. 1) устанавливают болт М12 для гарантированного уплотнения крайнего впускного отверстия.На верхней поверхности головки высоким буртом ограничена клапанная коробка. Вокруг направляющих втулок расточены цилиндрические гнезда для установки опорных шайб клапанных пружин. Три обработанные площадки в пределах клапанной коробки предназначены для установки стоек осей коромысел, а сквозные литые полости — для прохода штанг толкателей.

Масляный канал для подвода смазки к клапанному механизму уплотнен на нижней плоскости резиновой манжетой. Сверху клапанная коробка закрыта литым алюминиевым колпаком. На нижний торец коробчатого колпака надета литая резиновая прокладка для уплотнения разъема клапанной коробки. Колпак крепят тремя гайками о пластмассовыми рукоятками. Гайки удерживаются в колпаке стопорными кольцами. При сборке гайки навертывают на удлиненные концы шпилек крепления стоек осей коромысел.

На колпаке левой головки цилиндров закрепляют маслозаливную горловину, на колпаке правой головки — сапун.В наклонные ступенчатые колодцы верхней поверхности головки цилиндров рядом о клапанной коробкой устанавливают форсунки. Каждую из трех форсунок крепят двумя шпильками за фланец и уплотняют медной шайбой на дне колодца. Момент затяжки гаек шпилек крепления форсунки — 20 … 25 Н·м (2 … 2,5кгс·м).

Водяная рубашка заполняет все свободное пространство головки. Охлаждающая жидкость подводится сначала к наиболее нагретым участкам головки (перемычке между клапанами) и для охлаждения форсунки по специально просверленным отверстиям. Вода из головки по литому каналу 17 (см. рис. 1), выполняющему роль водоотводящей трубы, и по литому патрубку, установлен ному в передней части головки цилиндров, отводится в коробку термостатов и дальше — в верхний бачок водяного радиатора.

На боковой поверхности головки цилиндров со стороны, противоположной развалу, установлены по два грузовых болта, предназначенные для подъема дизеля. Прокладка 14 головки цилиндров изготовлена из композиционного материала ЛА-2, который представляет собой рифленое стальное полотно, покрытое с двух сторон резиноасбестовой смесью, полученной в результате горячей вулканизации. Толщина прокладки — 1,5 мм. В местах расположения гильз цилиндров, шпилек крепления головки, штанг, каналов для прохода воды, масла и воздуха в прокладке вырезаны отверстия. Отверстия для гильз цилиндров окантованы листовой сталью толщиной 0,2 мм. Стальная окантовка ложится на фланцы гильз цилиндров, и при затяжке головки цилиндров в этих местах создается повышенное обжатие прокладки. Дополнительная металлическая окантовка сделана на двух водяных и масляном отверстии.

Передняя крышка. Передний торец блок-картера закрыт алюминиевой литой крышкой 3. В ней расположен канал 6 для распределения охлаждающей жидкости в правый и левый блоки цилиндров. В отверстии крышки установлены самоподжимная резиновая манжета 5 и маслоотражатель для уплотнения полости картера в месте выхода носка коленчатого вала. На верхних обработанных площадках 8 и 9 устанавливают водяной насос, который центрируется штифтами. Литое отверстие в площадке 8 соединяется с каналом 6 в крышке, который внутри раздваивается и заканчивается двумя круглыми отверстиями, выходящими на плоскость крепления к блок-картеру. Через отверстие площадки 9 сливается масло из водяного насоса.

К обработанной площадке 2 крепят компрессор кондиционера (по требованию заказчика), к площадке 4 — кронштейн компрессора пневмосистемы трактора. Литые полости в кронштейне и отверстие в площадке служат для слива масла из компрессора в поддон дизеля.

Площадки 7 предназначены для установки передней опоры. Она представляет собой стальной литой кронштейн с лапой, опирающейся на резиновый амортизатор. Опору крепят двумя шпильками и двумя болтами М14, проходящими через крышку.

Картер маховика — сложная чугунная отливка, включает в себя собственно картер маховика и картер распределительных шестерен. На картере 30 монтируют пусковое устройство, располагают топливные фильтры, топливный насос. К нему также крепят задние опоры двигателя и крышку сцепления.

Передним обработанным фланцем картер маховика прилегает к стальному щиту 36 и вместе с ним прикреплен к блок-картеру. Оба стыка уплотнены паронитовыми прокладками. Щит и картер маховика устанавливают по направляющим втулкам.

Пространство в картере маховика, закрытое щитом, служит картером для шестерен. В верхней его части на литой чугунной опоре находится шестерня привода топливного насоса. Опора отцентрирована по расточенному отверстию в щите и прикреплена к картеру маховика через щит. Соосно с опорой на противоположной стороне установлена проставка цилиндрической формы, на которой расположен топливный насос.

Справа к площадке 28 прикреплены топливные фильтры. На верхней площадке 29 находится выпускная труба дизеля. Вертикальная стенка отделяет вторую часть отливки, которая вместе с крышкой сцепления, закрепленным к ее фланцу с помощью 12 болтов, образует полость для маховика и сцепления.

В расточенном отверстии вертикальной стенки установлены резиновая манжета 35 и маслоотражатель, которые вместе с маслоотражателем коленчатого вала уплотняют полость картера дизеля со стороны маховика. На левой стороне картера маховика выполнен прилив для установки узлов пускового устройства. На фланце 31 расположен пусковой двигатель. Ниже в расточку установлен блок шестерен передачи от пускового двигателя к редуктору. Блок шестерен смонтирован в специальном стакане, который зафиксирован в расточке стопорным болтом. В расточку 33 вмонтирован редуктор пускового двигателя. На боковых сторонах картера маховика имеются площадки 32 для крепления кронштейнов задних опор дизеля. На картере маховика предусмотрены люки, закрытые штампованными крышками 34.

Корпусные детали дизеля СМД-86 конструктивно выполнены аналогично СМД-66. Блок-картер, головка цилиндров и нижняя крышка картера имеют большую длину из-за увеличенного числа цилиндров. В расточках верхней и нижней плиты каждого блока установлено по четыре гильзы цилиндров. В пяти вертикальных перегородках блок-картера имеется пять расточек под опоры распределительного вала и пять расточек под коренные подшипники коленчатого вала. В верхней плите каждого блока соответственно выполнены по четыре отверстия для прохода воздуха во впускные каналы головок цилиндров и по восемь отверстий для установки толкателей и штанг газораспределительного механизма. Длина нижней крышки картера также увеличена. Она закреплена 26-ю болтами M10 через прокладку. Головка цилиндров выполнена единой на четыре цилиндра. Крепят ее к верхней плите блока с помощью 21-ой шпильки через асбостальную прокладку. Порядок затяжки гаек шпилек крепления головки показан на рисунке 2, б. В пределах клапанной коробки каждой головки установлены по четыре стойки осей коромысел. Колпак клапанной коробки крепят четырьмя гайками с пластмассовыми рукоятками. Передняя крышка, щит и картер маховика полностью взаимозаменяемы с такими же деталями СМД-66.При бесфланцевом креплении маховика его картер отличается расположением резиновой манжеты уплотнения заднего конца коленчатого вала. Для повышения надежности газового стыка на дизеле СМД-86 так же, как и на СМД-66, в отверстия прокладки под гильзы цилиндров устанавливают дополнительное алюминиевое кольцо или кольцо из второпласта. При установке алюминиевого кольца на верхнем торце бурта гильзы нарезают кольцевые канавки треугольного сечения. Установка дополнительного кольца снижает также удельный расход топлива на 2,7 … 4,0 г/кВт·ч. [Трактор ДТ-175С. Шевчук В.П. и др. 1988 г.]

texnika.megapetroleum.ru

Дизельный двигатель СМД – 66 устанавливается на тракторах ДТ – 75М,

ДТ – 175С Волгоградскоаго тракторного завода, сельскохозяйственных комбайнах разных типов и других машинах.

Для обеспечения максимальной мощности на валу двигателя на валу двигателя необходимо поддерживать постоянной номинальную скорость вращения его вала. Задача стабилизации скорости решается решается исполнительным механизмом регулятора.

Количество подаваемого в цилиндры топлива в зависимости от нагрузки двигателя изменяется автоматически при помощи регулятора. При изменении загрузки двигателя регулятор топливного насоса будет увеличивать (при увеличении нагрузки) или уменьшать подачу топлива (при уменьшении нагрузки). При увеличении числа оборотов под действием центробежных сил грузы расходятся и преодолевая усилие пружины 9.При сжатии пружины перемещается муфта 10 пружины. Ее движение через рычаг 6 передается на гидрораспределитель 5, который направляет поток масла в ту полость гидроцилиндра 4, при котором ТНВД 2 снижает подачу топлива в цилиндры двигителя. В результате скорость вращения вала двигателя вернется в исходное состояние. Если скорость вращения вала уменьшилась, то при работе регулятора увеличивается подача топлива в цилиндры двигателя. При этом заранее установленное число оборотов двигателя практически не меняется. Регулятор поддерживает постоянным любое число оборотов, установленное в соответствии с видом работ и загрузкой двигателя. Желаемая скорость вращения вала двигателя достигается предварительным сжатием пружины, которое производится с помощью винта 8.

Рис.1. Функциональная схема САР дизеля СМД-66

|

poznayka.org

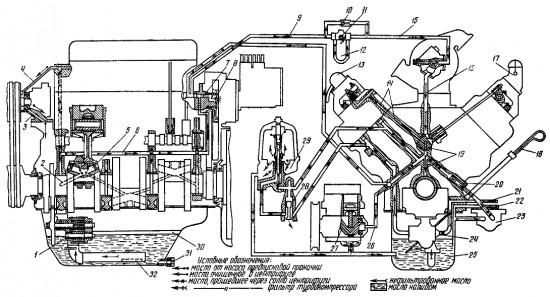

Работа смазочной системы. Для смазывания в дизеле СМД-66 летом используют масло М-10Г2 или М-10ДМ, а зимой М-8Г2. Здесь применена комбинированная система, т. е. часть деталей смазывается принудительно, а часть — разбрызгиванием.

Под давлением масло подается к коренным и шатунным подшипникам коленчатого вала, подшипникам распределительного вала, к коромыслам, подшипникам турбокомпрессора и воздушного компрессора. Поршни, гильзы цилиндров, поршневые пальцы, кулачки распределительного вала, толкатели смазываются маслом, разбрызгиваемым вращающимися деталями.

Схема смазочной системы представлена на рисунке.

1 — масляный насос; 2 — каналы в коленчатом вале; 3 — отверстие слива масла из водяного насоса; 4 — маслопровод подачи смазки к водяному насосу; 5 — полости в шатунных шейках; 6 — главная масляная магистраль; 7 — канал подачи смазки к шестерне привода топливного насоса; 8 — штуцер подачи смазки к угломеру; 9 — маслопровод подачи смазки к фильтру турбокомпрессора; 10 — перепускной клапан; 11 — фильтр турбокомпрессора; 12 — фильтрующий элемент; 13 — сапун; 14 — каналы подачи смазки к клапанному механизму; 15 — маслопровод подачи смазки к подшипнику турбокомпрессора; 16 — трубка слива масла из турбокомпрессора; 17 — маслозаливная горловина; 18 — маслоизмеритель; 19 — сверления в опоре распределительного вала; 20 — обратный клапан; 21 — маслопровод к радиатору; 22 — маслопровод от радиатора; 23 — маслопрокачивающий насос; 24 — жиклер; 25 — поддон; 26 — трубка подвода масла к компрессору; 27 — сверления в коленчатом валу компрессора; 28 — предохранительный клапан; 29 — центрифуга; 30 — маслоуспокоитель; 31 — пробка слива масла; 32 — маслозаборник.

Масляным насосом 1 масло засасывается из поддона 25 через маслозаборник 32. По нагнетательному трубопроводу и сверлениям в блок-картере масло проходит к масляному фильтру (центрифуге) 29. Давление в системе поддерживается с помощью предохранительного клапана 28.

Масло, очищенное в роторе центрифуги, по сверлению в центральной оси и сверлениям в корпусе фильтра и блок-картера поступает на смазывание первого коренного подшипника и в главную масляную магистраль 6 блок-картера. Часть смазывающего материала, идущего на привод ротора центрифуги, сливается в поддон 25.Из главной магистрали масло поступает к коренным подшипникам и подшипникам распределительного вала.Из коренных подшипников часть масла проходит в сверления 2 коленчатого вала и заполняет полости шатунных шеек. Под действием центробежных сил, создаваемых при вращении коленчатого вала, масло дополнительно освобождается от твердых частиц и по сверлениям в шатунных шейках проходит к шатунным подшипникам.

В поперечных перегородках блок-картера в расточках под опорами распределительного вала закреплены трубки подачи масла на охлаждение поршней (на схеме не показаны). Трубки соединены с вертикальными сверлениями, соединяющими коренные подшипники коленчатого вала н подшипники распределительного вала.

Масло, вытекающее через зазоры коренных и шатунных подшипников, подшипников распределительного вала и через трубки охлаждения поршней, разбрызгивается вращающимися деталями и смазывает гильзы цилиндров, поршни, поршневые пальцы, кулачки распределительного вала.

В сопряжение поршневой палец — втулка верхней головки шатуна масло попадает через отверстия в головке, а в сопряжение поршневой палец — бобышки поршня — через сверления с нижней стороны бобышек.

В головки цилиндров для смазывания деталей механизма газораспределения масло поступает пульсирующим потоком от первой и четвертой опор распределительного вала. Для этого в шейках выполнены поперечные сверления 19, которые за один оборот распределительного вала соединяют вертикальные сверления в блок-картере с каналами 14. Благодаря этому масло подается не непрерывным потоком, а короткими импульсами. Этим ограничивается подача смазки к клапанному механизму.

Из каналов 14 по сверлениям в головке масло через одну из стоек коромысел попадает во внутреннюю полость оси, заглушённую с обеих сторон. По поперечным сверлениям в оси масло выходит для смазывания втулок коромысел, а по сверлениям в коромыслах и регулировочных винтах — на смазывание сферического сопряжения регулировочного винта со штангой. Стекающее по штангам масло попадает на сферическое сопряжение штанги с толкателем и направляющую толкателя с кулачком распределительного вала. Для этого в толкателе имеются два сверления: одно в донышке, другое на боковой поверхности.

Контактные поверхности бойка коромысла и торца клапана смазываются маслом, вытекающим из оси и разбрызгиванием коромыслом.

Скапливающееся в клапанной коробке масло сливается в поддон через сверления в головке и сообщающиеся с ними литые колодцы в блок-картере.

Для смазки подшипников водяного насоса используют часть масла, поступающего в левую головку цилиндров. Сверление в головке цилиндров соединено маслопроводом 4 с внутренней полостью корпуса водяного насоса. По каналу 3 масло из корпуса насоса через переднюю крышку сливается в поддон.

По сверлениям в картере маховика масло поступает к каналу 7 в опоре для смазывания втулки шестерни привода топливного насоса. По сверлениям в опоре оно проходит к штуцеру 8 и через отверстие в нем струей выходит на детали автомата угла опережения подачи топлива.

По внешним маслопроводам 9 и 15 смазка из главной магистрали поступает к подшипнику турбокомпрессора. По пути она дополнительно очищается в сетчатом фильтре 11. Для исключения случаев задира подшипника ротора турбокомпрессора при повышенном сопротивлении фильтра 11 (холодное масло, засорение фильтра) установлен перепускной клапан 10, пропускающий масло мимо фильтра. Смазка из турбокомпрессора по трубке 16 сливается в поддон.

К подшипникам пневмокомпрессора масло из главной магистрали по трубопроводу 26 поступает в сверления 27 коленчатого вала Через зазоры оно смазывает цилиндры и поршни пневмокомпрессора, шариковые подшипники его коленчатого вала, скапливается в углублении кронштейна и через переднюю крышку вытекает в поддон дизеля.

Масло охлаждается в специальном радиаторе (поступает по маслопроводу 21), установленном впереди водяного, а охлажденным оно сливается в поддон по маслопроводу 22. Количество масла, поступающее на охлаждение в радиатор, регулируется с помощью жиклера 24. Для подачи масла к точкам смазывания в начальный период пуска дизеля установлен маслопрокачивающий насос 23, который приводится от редуктора пускового двигателя. При включении в работу пускового двигателя, когда коленчатый вал дизели еще не вращается и не работает основной масляный насос 1, масло в главную масляную магистраль из поддона подается насосом предпусковой прокачки через обратный клапан.

Необходимость установки насоса предпусковой прокачки объясняется тем, что в начальный период пуска трущиеся поверхности, особенно подшипники коленчатого вала, работают без смазки. Вследствие этого при пуске наблюдается интенсивное изнашивание подшипников и возникает опасность их задира. Установка насоса принудительной предпусковой прокачки исключает эти явления.

После пуска давлением в системе, создаваемым насосом 1, клапан 20 закрывается, отсоединяя насос предпусковой прокачки от смазочной системы дизеля.

Корпусом клапана 20 служит штуцер, ввернутый в наклонное сверление блок-картера, к которому подсоединяют трубку подвода масла от насоса предпусковой прокачки. Клапан — плунжерного типа, отрегулирован на давление 0,04 … 0,05 Мпа (0,4 … 0,5 кгс/см2).

Для заливки масла в поддон на колпаке левой головки цилиндров установлена горловина 17. Под ней размещается сетка из решетного полотна, а сверху горловина закрыта крышкой с пружинным замком, которая уплотнена резиновой прокладкой.

Масло в поддон заливают до уровня, указанного на маслоизмерительном стержне 18. В направляющей трубке стержень уплотнен войлочным сальником. Количество масла, заливаемого в поддон, — 18 л.

На колпаке правой головки цилиндров установлен сапун 13, сообщающий внутреннее пространство дизеля с атмосферой. Он исключает повышение давления в картере вследствие прорыва газов через поршневые кольца, что, в свою очередь, предотвращает утечки масла через уплотнения.

Через сапун выбрасываются продукты сгорания (газы) из внутренних полостей. В нем улавливаются и возвращаются в дизель капельки масла из выходящих картерных газов. [Трактор ДТ-175С. Шевчук В.П. и др. 1988 г.]

texnika.megapetroleum.ru

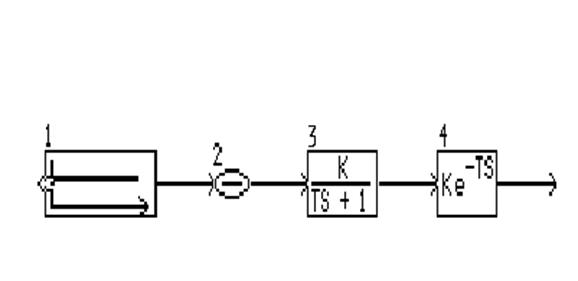

2.1. Структурная схема САР дизеля СМД – 66 для построения АФХ

Рис. 2.1. Структурная схема САР дизеля СМД – 66

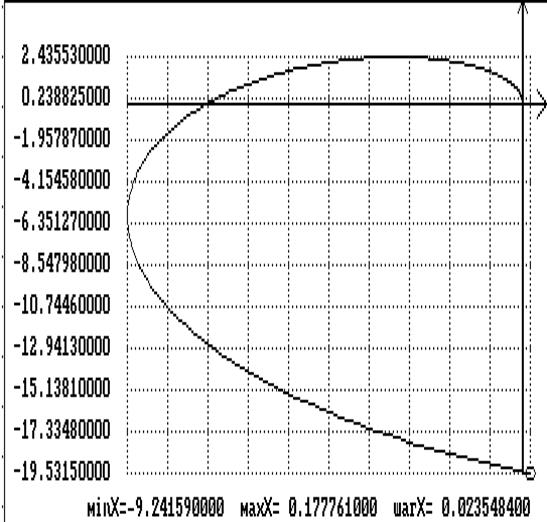

2.3. Амплитудно-фазовая характеристика

дизельного двигателя СМД – 66

Рис. 2.3. Амплитудно-фазовая характеристика дизельного двигателя СМД – 66

ВЫБОР ЗАКОНА РЕГУЛИРОВАНИЯ

Выбор типа регулятора ведем по экспериментально установленным данным.

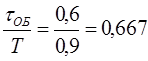

Основным показателем является соотношение времени запаздывания tоб

и постоянной времени Тоб

(3.1)

(3.1)

Поскольку отношение больше 0,2, но меньше 1, поэтому необходим регулятор непрерывного действия.

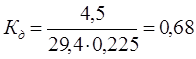

Определяем коэффициент динамичности

(3.2)

(3.2)

где Wоб – допустимое динамическое отклонение,

Коб – коэффициент усиления объекта,

В – регулирующее воздействие.

(3.3)

(3.3)

В соответствии с номограммой выбираем пропорциональный регулятор

с 20 % перерегулированием.

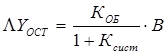

Проверка остаточного отклонения регулируемого параметра

(3.4)

(3.4)

где Ксист – коэффициент усиления разомкнутой системы автоматического регулирования,

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ НАСТРОЙКИ

П – РЕГУЛЯТОРА

poznayka.org

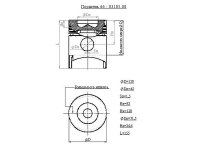

Поршень 60-03105.31 дизельного тракторного двигателя СМД 60.СМД 62,СМД 63,СМД 72.Тракторов ХТЗ Т-150,Т-151,Т-156,Т-17221,Т-17021,Т-157,Т-150-05-09-25,ХТЗ-181. Поршень 66-03105.00-01 применяется для двигателей СМД-60-73.

Днище поршня плоское без вырезов под клапаны, камера сгорания тороидальная с рассекателем, канавки под компрессионные кольца имеют форму односторонней трапеции.

Материал: сплав алюминиевый АК12М2МгН Покрытие: олово либо графито-дисульфид-молибденовое покрытие

|

|

Исполнение: Четырехканавочный

| Наименование | Весовая группа | Масса, кг | М | Б | ||||

| Поршень 66-03105.00-01 | 1 | 2,330 | 130,00 | -0,18 | 130,00 | -0,16 | ||

| 2 | 2,340 | -0,20 | -0,18 | |||||

| Поршень 66-03105.00-01Р | 1 | 2,330 | 130,50 | -0,18 | 130,50 | -0,16 | ||

| 2 | 2,340 | -0,20 | -0,18 | |||||

agro-detal.com