Станина двигателей с односторонней зубчатой передачей выполнена аналогично станине тепловозных двигателей. При двухсторонней передаче крутящего момента с обеих сторон вала 5 якоря устанавливаются одинаковые опорные подшипники 4 и 17 и косозубые шестерни.

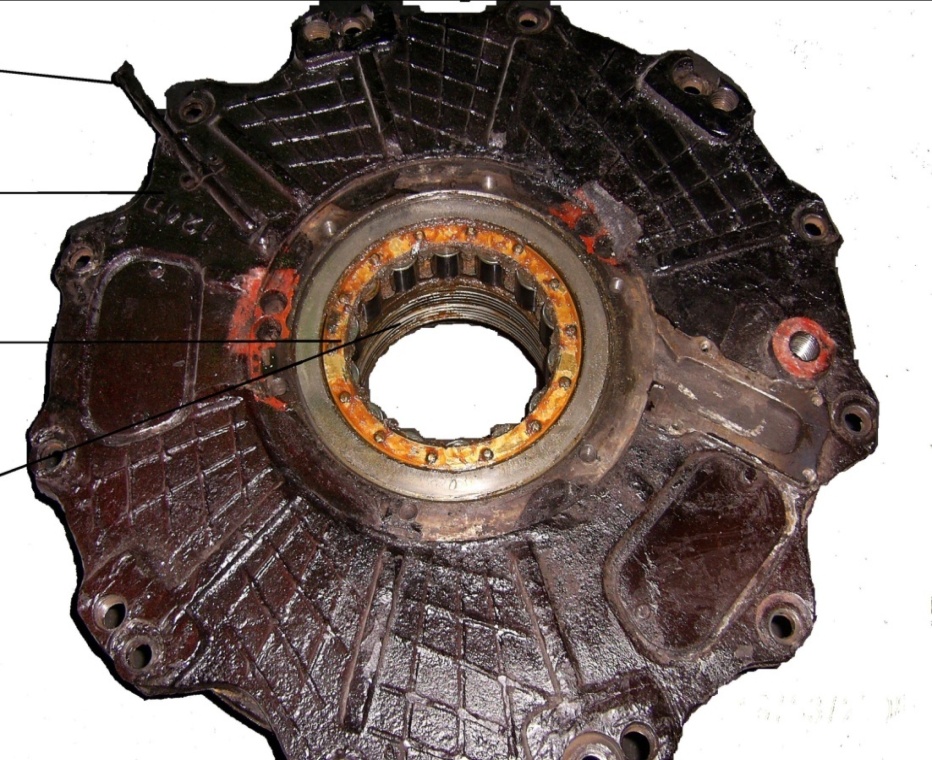

Моторно-осевые подшипники (см. рис. 1) состоят из приливов к остову с цилиндрическими расточками, вкладышей и шапок, которые крепят к остову четырьмя болтами. Они имеют камеры, где размещается смазка и устройство для ее подачи. Для лучшей фиксации шапок в приливах остова вдоль цилиндрической расточки для вкладыша имеются пазы, а на посадочной стороне шапок — соответствующие продольные выступы, входящие в эти пазы. Вкладыши моторно-осевых подшипников выполнены разъемными (из двух половин) и отлиты из латуни марки ЛКС80-3-3 с заливкой бабитом толщиной 3...4 мм.

|

Наконечники главных полюсов имеют очертание, обеспечивающее неравномерный воздушный зазор: минимальный под серединой полюса и увеличивающийся к его краям для улучшения распределения индукции в воздушном зазоре машины, а в конечном счете — для улучшения распределения напряжения между коллекторными пластинами, величины и места его максимального значения.

В компенсированных машинах устанавливается специальная компенсационная обмотка, которая снижает возможность возникновения кругового огня на коллекторе (рис. 2). Компенсационная обмотка 3 в виде отдельных катушек укладывается в пазы башмаков главных полюсов и закрепляется в них текстолитовыми клиньями. В этом случае дуги полюсных наконечников выполняются концентричными с поверхностью якоря и образуют равномерный воздушный зазор.

|

|

Сердечник 6 якоря собирают из листов электротехнической стали толщиной 0,5 мм марок 1212, 1213, 1322, 3411 или 3412. В листах выштамповывают пазы для размещения обмотки, отверстия аксиальных вентиляционных каналов, место для посадочной шпонки.

Обмотка якоря 10 у всех современных тяговых двигателей электровозов петлевая с уравнительными соединениями первого рода, у тяговых двигателей электропоездов — волновая с числом параллельных ветвей 2а = 2. Секции современных тяговых двигателей выполняют с цельными головками, чаще всего закрываемыми бортом обмоткодержателя (двигатели НБ-406, -412М, -412К, -414, -418К; ДК-103, -106Б; РТ-51Д, -113; 1.ДТ.003). У двигателей последних выпусков (НБ- 418Кб, -514, -520; AL4846eT, -4846Т, -4442nP; ТАО-649В1, -649А1; GB317/23a) головки секций — открытые. Это снижает нагрев обмоток, но увеличивает вероятность их повреждения. Материал проводников — прямоугольная голая мягкая обмоточная медь МГМ или обмоточный провод.

Изоляция 2 отдельных проводников (шинок) 1 обмотки якоря обычно соответствует классу В и выполняется микалентой ЛФЧ толщиной 0,1 мм одним слоем вполнахлеста (рис. 4).

|

Корпусная изоляция 3 секции делается также микалентой ЛФЧ толщиной 0,1 или 0,13 мм вполнахлеста; число слоев зависит от напряжения машины по отношению к земле. Поверх корпусной накладывают защитную изоляцию 4 из стеклоленты толщиной 0,15 мм, один слой встык. В последнее время для изоляции якорных катушек применяют липкий эскапон, создающий монолитную изоляцию. Во всех тяговых двигателях обмотка якоря крепится в пазовой части клиньями из текстолита марки Б, стеклотекстолита марки СТ или прессовочной массы АГ-4, под которые уложены прокладки. Отдельные катушки изолированы друг от друга прокладками.

В электровозных двигателях пульсирующего тока (НБ-412М, -412К, -418К6, -514, -520) шинки секций укладывают в пазах вертикально. При этом уменьшаются добавочные потери в меди якоря и улучшается отвод теплоты от меди обмоток. Некоторая технологическая сложность такой укладки заключается в выкручивании концов секций на 90°, их развальцовке для введения в шлицы пластин коллектора и последующем отжиге для снятия внутренних напряжений. Концы секций перед впаиванием лудят припоем ПОС-40 в паяльной ванне.

При укладке и креплении обмотки якоря для усиления изоляции катушек в местах выхода из пазов сердечника якоря устанавливают U-образные скобочки из гибкого миканита. Изоляцию нажимных шайб в местах расположения лобовых соединений катушек якоря выравнивают так, чтобы уровень ее после опрессовки был выше дна шлица коллекторных пластин на 1 мм и находился на уровне дна пазов якоря. Иногда эта изоляция выполняется в виде заранее отформованных жестких миканитовых полуколец (например, у двигателя ДК-103).

Бандажи тяговых двигателей ДК-103, -106, НБ-406, ТЛ-2К, AL646eT, -4846zT, ТАО-649В1, -649А1 и GB317/23a выполнены из луженой магнитной или немагнитной проволоки, скреплены скобочками из белой луженой жести и пропаяны припоем ПОС-40. У всех двигателей, кроме ТАО-649А1 и -649В1, бандажная проволока— круглая (диаметром 2 мм), а у названных двигателей — прямоугольная (1,5 х 3 мм). В случае необходимости бандажи накладывают в два слоя. Двигатели НБ-414, -418К6, -420Б, -514, -520 выпускают со стеклобандажами из непрерывных параллельно ориентированных стеклонитей, пропитываемых полиэфирной смолой.

Общая толщина бандажа 4 мм. Двигатели НБ-412М, -412К и РТ-51Д выполнены с металлическими бандажами или стеклобандажами.

Коллекторы тяговых двигателей выполняют арочного типа со стальными нажимными конусами. Материал коллекторных пластин — твердая медь холодной протяжки трапецеидального сечения марки Ml с пределом прочности 300 МПа (30 кгс/мм2) и кадмиевая с пределом прочности 350 МПа (35 кгс/мм2). Петушки чаще всего составляют единое целое с пластиной, но иногда (двигатели НБ-418К и -420Б) их приваривают. Шлицы пластин лудят припоем ПОС-40.

Изоляцию между коллекторными пластинами изготовляют из твердого коллекторного миканита марки КФШ или КФА, содержащего не более 3 % склеивающих веществ. Изоляционные цилиндры, помещаемые между кольцом коллекторных пластин и коробкой коллектора, имеют толщину 1,25...2,0 мм.

|

Коллекторная коробка в современных двигателях отечественного производства объединяется с передним обмоткодержателем якоря и напрессовывается на втулку якоря Часть миканитовой манжеты, выступающую за торец коллекторных пластин, бандажируют стеклянной электроизоляционной лентой и покрывают термостойкой эмалью ГФ-92-ХК.

Щеточный аппарат у тяговых двигателей электровозов и электропоездов постоянного тока состоит из кронштейнов щеткодержателей, укрепляемых на станине двигателя, и установленных на них корпусов щеткодержателей с щетками.

У электровозных двигателей пульсирующего тока шестиполюсного исполнения кронштейны щеткодержателей устанавливают на поворотной траверсе для подведения к смотровым люкам любого из шести щеткодержателей. Корпуса щеткодержателей изготовляют из латуни ЛС-59-1 и ЛК-80-3.

Щетки устанавливают марок ЭГ-2А и -74. Для двигателей постоянного тока — цельные щетки, а для двигателей пульсирующего тока с более трудными условиями коммутации — составные из двух частей. Чтобы разгрузить нажимные пружины от токов, щетки обычно соединяют с корпусом щеткодержателя токоведущим проводом. В современных тяговых двигателях усилие нажимного устройства передается на щетку через резиновую накладку, демпфирующую колебания щетки.

Нажимные устройства в щеткодержателях выполняют или со спиральными пружинами из плоской ленты, или с цилиндрическими винтовыми пружинами из круглой проволоки. В тяговых двигателях последних выпусков (НБ-418К6, -514, -520) щеткодержатели имеют винтовые цилиндрические пружины из пружинной стали 60С2.

base-road.ru

(Технические данные): мощность – 790 кВт, напряжение – 950 В, часовая сила тока – 880 А, сила тока длительная 820 А, мощность длительная – 740 кВт, КПД – 0,94 %, вес – 4350 кг.

Устройство: остов, 2 подшипниковых щита, 6 ГП с компенсационной обмоткой, 6 ДП, якорь с коллектором, щёточный механизм.

Остов цилиндрической формы, служит корпусом ТЭД и одновременно магнитопроводом. С одной стороны на остове отлиты 2 кронштейна для крепления к ним 2-х шапок МОП. По бокам 4 кронштейна для крепления 2-х кожухов ЗП. С другой стороны на остове снизу, укреплён кронштейн для подвески ТД к раме тележки. Сверху 2 кронштейна для опоры ТД на шкворневой брус. Сверху со стороны коллектора отлит раструб для входа охлаждающего воздуха через брезентовый патрубок. Сверху и снизу 2 люка, закрытые съёмными крышками, для осмотра коллектора и щёточного механизма. С противоположной стороны раструб для выхода воздуха. По бокам остов имеет горловины, в которые впрессовывают подшипниковые щиты.

Подшипниковые щиты отлиты из стали, вместе с задними крышками впрессовываются в горловины и крепятся болтами. В них имеется горловины, в которые установлены роликовые подшипники, снаружи закрытые крышками. Все крышки имеют лабиринтное уплотнение не допускающие течи смазки. Смазка БУКСОЛ- 0,8 кг. Подаётся прессом по трубкам и каналам.

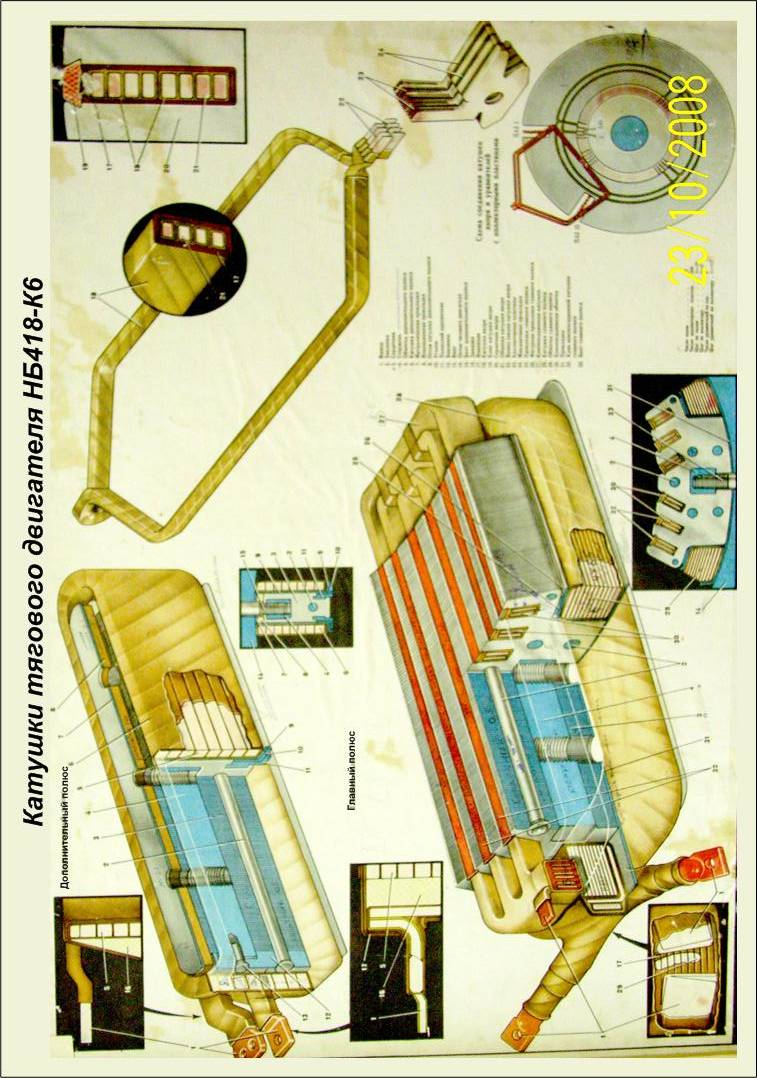

Главные полюса служат для создания основного магнитного потока. Состоит из сердечника и катушек. Сердечник набран из пластин эл.тех. стали. Каждый лист имеет семь отверстие для заклёпок и квадратное отверстие для стального стержня. Снизу на сердечнике имеется 6 пазов для укладки 2-х компенсационных обмоток. Катушки, намотаны из шинной меди, сечением 4х65 мм, на узкое ребро и имеют 11 витков. Они имеют межвитковую изоляцию из асбестовой бумаги, корпусную изоляцию 5 слоёв микаленты и один слой стеклоленты. После этого изоляция катушек компаундируется, т.е. пропитывается смолой. Вес катушки 46 кг. Катушки ГП соединяют между собой последовательно с помощью сварки выводов и образует обмотку возбуждения ТД, на схеме обозначается К - КК.

Дополнительные полюса служат для улучшения коммутации ТД. Состоит из сердечника и катушки. Сердечник набран из пластин эл.тех. стали. В них имеются отверстия для заклёпки и квадратное отверстие для стального стержня. Катушка намотана из меди, сечением 12,5х12,5 и имеет 8 витков. Изоляция такая же, как у главных полюсов. Вес 11,3 кг. Крепится 3-мя болтами М20 к остову. Соединяется между собой последовательно, вперемешку с 6-ю компенсационными обмотками и обмоткой якоря и имеет выводы Я – ЯЯ.

Якорь служит для создания вращающего момента ТД. Состоит: из вала, втулки, сердечника, обмотки, задней нажимной шайбы, коллектора.

Вал стальной обточен по нескольким диаметрам. На концах имеются конические хвостовики с уклоном 1:10, для на прессовки шестерён. С торцов имеется отверстие с резьбой для гайки в виде грибка.

Втулка в виде 2-х цилиндров соединённых рёбрами напрессована на вал.

Задняя нажимная шайба в виде 2-х цилиндров, соединённых рёбрами, напрессовывается на втулку до упора. Она служит для удержания листов сердечника в спрессованном состоянии и для крепления бандажом лобовых частей обмотки.

Сердечник набран из листов эл.тех. стали. Имеет 87 пазов для укладки обмотки якоря и 2 ряда вентиляционных отверстий – 44шт диаметром 30 мм. Длина сердечника 400 мм.

Коллектор состоит: из 348 коллекторных пластин, 348 миканитовых пластин, 3-х изоляционных миканитовых цилиндров, корпуса в виде 2-х цилиндров соединённых рёбрами, наживного конуса в виде кольца и стяжных болтов. Коллекторные пластины из меди в виде клина, снизу имеют форму ласточкиного хвоста. Сверху имеет рабочую часть и петушки, которые имеют прорези, в них заводят и запаивают концы обмоток. Миканитовые пластины имеют такую же форму. Собранный коллектор напрессовывают на конец втулки якоря, закрепляют гайкой, которую заваривают. Пластины скрепляются передним нажимным конусом 12-ю болтами.

Обмотка петлевая, состоит из 87 катушек и 58 катушек уравнителей. Изоляция как у полюсов. Закрепляется в пазах клиньями и бандажом. Каждая катушка обмотки состоит из 4-х секций, уложенных в пазах плашмя.

После укладки обмотки якоря производится обработка коллектора:

1. Концы секций обмотки запаивают в прорезях петушков.

2. Коллектор обтачивают по рабочей поверхности и по петушкам до диаметра – 520 мм.

3. Миканитовые пластины продораживают фрезой на глубину 1,5 – 1,6 мм.

4. С коллекторных пластин снимают фаску под углом 45 градусов.

5. Коллектор шлифуют мелкой стеклошкуркой и полируют.

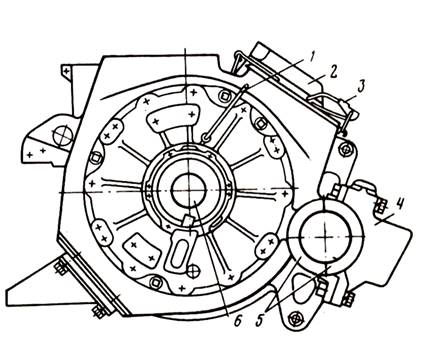

Щёточный механизм служит для подвода напряжения к обмотке якоря через коллектор. Состоит из поворотной траверсы, 12 изоляционных пальцев, 6 кронштейнов, 6 щёткодержателей и 18 щёток.

Траверса в виде кольца, снаружи имеет зубчатый венец, который входит в зацепление с поворотной шестерёнкой. Траверса, со щёточным механизмом, жёстко стопорится к остову на нейтрали фиксатором, который состоит из накладки с пазом и планки с выступом стянутых болтом. Вал шестерёнки имеет квадрат под ключ.

Изоляционный палец состоит из шпильки, на которую напрессована прессмасса, для изоляции. Пальцы попарно крепятся к траверсе специальной гайкой.

Кронштейны состоят из 2-х частей, верхний и нижний. Они устанавливаются на изоляционные пальцы и закрепляются болтом. Нижняя часть имеет форму гребёнки и приварена шпилька, к которой крепят щёткодержатели.

Щёткодержатель состоит из корпуса, на торце которого гребёнка. Корпус имеется 3-и окна для щёток. Сверху на корпусе, шарнирно 3 нажимных устройства, каждое состоит из рычага, на котором крепятся нажимные пальцы с резиновыми амортизаторами. Нажатие на щётки регулируется пружинами, которые создают давление 1,5 кг, с помощью регулировочного винта.

Щётки марки ЭГ61эл (электрографитовая,) состоит из 2-х половин размером 2(12,5 х 32 х 57)мм сверху на них гибкие медные шунты. Минимальная высота 25мм, на высоте 20 мм имеется риска.

РЕМОНТ ТЯГОВОГО ДВИГАТЕЛЯ НБ418К6

1. На ТО2 (один раз в двое суток) производится осмотр двух ТД по циклу с поворотом траверсы щёточного механизма. Остальные ТД осматриваются через верхний или нижний люки без проворота траверсы.

Порядок проворота траверсы.

а) Снизу из канавы ключом – трещёткой ослабить два стопора траверсы.

б) Открыть нижний люк и ключом сжать траверсу до зазора 0 – 2 мм между зубъями.

в) Открыть верхний люк и ключом – трещёткой вывести выступ фиксатора из паза накладки и повернуть на 90 градусов.

г) Отсоединить два кабеля от кронштейнов + и -

д) Ключом – трещёткой вращать шестерню за вал сбоку остова для вращения траверсы и по очереди подводить щёточный узел для осмотра.

На ТО2при необходимости производится устранение кругового огня по коллектору ТД следующим образом:

а) По месту переброса дуги сделать продорожку миканитовых пластин и с коллекторных пластин снять фаски.

б) Весь коллектор зачистить мелкой стеклошкуркой при вращении якоря ТД от деповского напряжения при поддомкраченной колёсной паре.

в) При необходимости зачистить стеклошкуркой миканитовый конус коллектора и закрасить его нитроэмалью.

г) Осмотреть весь щёточный механизм с поворотом траверсы и устранить следы переброса дуги.

д) Продуть коллектор и щёточный механизм сухим сжатым воздухом.

2. НаТР1 все ТД тщательно осматривают с поворотом траверсы .

2. Вспомогательные машины.

На ВЛ80 на каждой секции установлены следующие вспомогательные машины переменного тока.

1. МВ1 – для охлаждения ТД1, ТД2 и ИШ1, ИШ2.

2. МВ2 – для охлаждения ТД3, ТД4 и ИШ3, ИШ4.

3. МВ3 – для охлаждения ВУ1, сглаживающего реактора 55 и радиаторов тягового трансформатора.

4. МВ4 – для охлаждения ВУ2, сглаживающего реактора 56 и радиаторов тягового трансформатора.

( На ВЛ80С при реостатном торможении МВ3, МВ4 вместо ВУ1, ВУ2 охлаждают блоки тормозных резисторов).

5. МК – служит для вращения вала тормозного компрессора КТ-6Эл.

6. МН – служит для циркуляции масла через радиаторы трансформатора.

7. ФР – служит для преобразования однофазного напряжения в трёхфазное.

Вспомогательные машины постоянного тока.

8. СМ – для вращения валов ЭКГ.

9. МКП – для вращения вала вспомогательного компрессора токоприёмника.

Преимущества трёх фазных асинхронных двигателей.

1. Значительно проще устройство.

2. Надёжнее в работе.

3. Требует минимального ухода, проще ремонт.

Недостатки трёх фазных асинхронных двигателей.

1. Имеют малый пусковой момент ( в 2 раза меньше номинального М при большом пусковом токе в 5-7 раз больше номинального. Из-за этого проходится завышать мощности в 2 раза, что увеличивает расход электрической энергии на собственные нужды в 2 раза.

2. Асинхронные двигатели имеют меньший к.п.д. (около 70%).

3. Асинхронные двигатели могут работать только при номинальном напряжении. При снижении питающего напряжения к.с. менее 19 кВ может произойти остановка двигателя под нагрузкой, при большом пусковом токе и если не сработает защита, то сгорит обмотка статора (за 20 сек).(Это явление называют опрокидывание двигателя.)

studfiles.net

ТЭД – это электрическая машина преобразующая электрическую энергию в механическую.

ТЭД состоит из 2-х основных частей:

− неподвижного остова;

− вращающегося якоря.

На остове закреплено 6 главных полюсов и 6 дополнительных, два подшипниковых щита и щеточный аппарат.

Якорь вращается в роликовых цилиндрических подшипниках которые установлены в подшипниковых щитах. Якорь имеет вал сердечник, коллектор, и обмотку по которой течет ток якоря Iя.

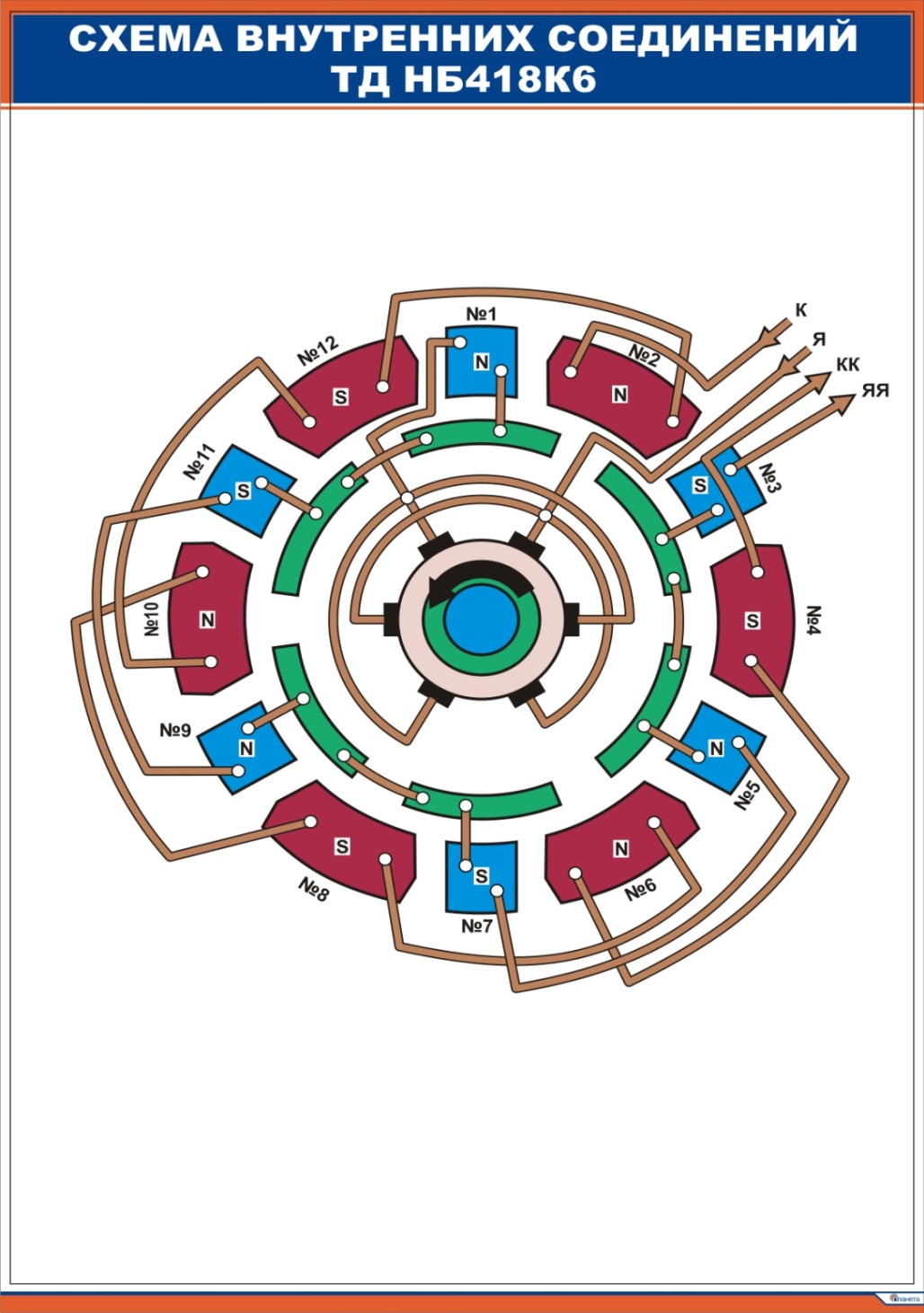

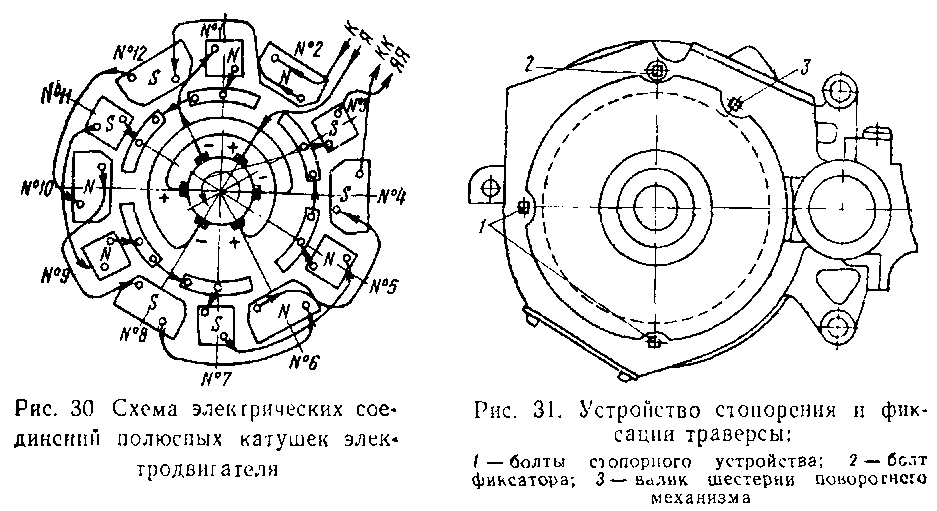

| Обмотки главных полюсов соединены между собой последовательно внутри машины, вывода К - КК выведены наружу и закреплены в коробке выводов. Катушки доп. полюсов соединены между собой последовательно, а также последовательно соединяется с компенсационной обмоткой, а через щетки с обмоткой якоря внутри машины, концы обмотки Я-ЯЯ выведены в коробку выводов.. |  |

Последовательное соединение указанных обмоток позволяет компенсировать причины возникновения коммутации которые зависят от величины тока якоря. При увеличение тока якоря увеличивается риск переброса по коллектору или кругового огня.

Данная конструкция позволяет подключать к ним устройства осуществляющие реверсирование ТЭД, электрическое торможение, а также резисторы ослабления поля. Все ТЭД выполняют с принудительной вентиляцией, что увеличивает их мощность.

Остов ТЭД стальной, литой, неразъёмный, имеет цилиндрическую форму. Является одновременно магнитопроводом и корпусом, к которому крепятся все остальные детали и узлы ТЭД. Часть остова, которая является магнитопроводом утолщена. Со стороны коллектора остов имеет 2 отверстия под смотровые лючки, один в верхней части остова, другой в нижней части. Предназначены они для осмотра состояния коллектора и щёточного аппарата.

|  |

| 1 - расточки под МОП 2 - верхний смотровой люк 3 - подшипниковый щит 4 - воздухоподводящая горловина 5 - клемная коробка 6 – кронштейны 7 - фланцы крепления шапок МОП | 1 - кронштейны 2 - выпускной патрубок 3 - нижний смотровой люк |

Люка закрыты крышками с войлочными уплотнительными прокладками. На остове с наружной стороны предусмотрены приливы для:

− крепления букс МОП;

− крепления кожухов зубчатой передачи;

− крепления кронштейна маятниковой подвески;

− для кантования, одновременно является предохранительными приливами.

| На наружной стороне остова расположена коробка выводов. Внутреннюю поверхность остова растачивают по диаметру 910мм под установку главных и дополнительных полюсов, которые крепятся к остову тремя болтами М30 – ГП и М20 – ДП. На торцовой стороне остова со стороны коллектора установлены устройства стопорения, фиксации и поворота траверсы. |  |

С торцов остов имеет горловины с привалочными поверхностями для установки подшипниковых щитов.

Подшипниковые щиты предназначены для установки радиальных подшипников с цилиндрическими роликами, в которых вращается якорь. Щит запрессован с натягом 0,07-0,15мм и прикреплен к остову ТЭД двенадцатью болтами. Внутренняя поверхность щитов имеет плавную конфигурацию для направления потока охлаждающего воздуха. Щит со стороны противоположной коллектору имеет люк для выхода охлаждающего воздуха из двигателя. Данный люк закрыт стеклопластиковым кожухом в виде раструба.

|  |

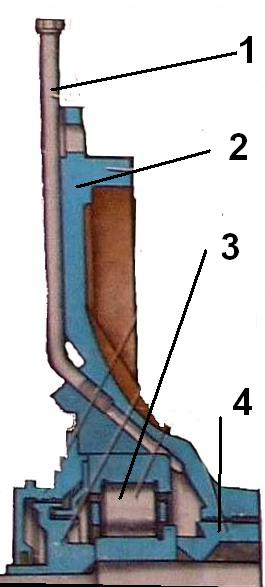

| 1 – трубка для смазки; 2 – подшипниковый щит; 3 – подшипник; 4 – лабиринтовое уплотнение |

Наружное кольцо подшипника с одной стороны упирается в бурт подшипникового щита, а с другой стороны прижимается крышкой, которая крепится к щиту шестью болтами. Под крышками подшипники расположены в специальных камерах, образованные рабочим профилем щита и крышкой. Предусмотрены лабиринтные кольца и уплотнения исключающие вытекание смазки и попадания в подшипниковую камеру жидкой смазки из кожуха зубчатой передачи. Смазку в специальную камеру, в количестве 830 грамм, заправляют через специальные трубки ввёрнутые в отверстие сообщающейся с подшипниковой камерой.

Внутреннее кольцо подшипника напрессовывается в горячем состоянии с натягом 0,035‑0,065мм на вал якоря.

Главные полюса ТЭД предназначены для создания основного магнитного потока.

Состоит из сердечника, катушки и компенсационной обмотки.

Сердечник выполнен шихтованным из электротехнической стали толщиной 0,5мм. Для сборки сердечников используют 5 заклёпок диаметром 16мм и 2 заклёпки диаметром 10мм, которые после сборки по торцам развальцовываются прессом. Для крепления полюсов, к остову в сердечник запрессован стальной прямоугольный стержень с тремя резьбовыми отверстиями М30. Со стороны якоря в сердечнике вырублено 6 пазов для укладки компенсационной обмотки.

Катушка полюса имеет 11 витков шинной меди сечением 4:65мм. Имеет 2 вида изоляции: межвитковую (асбестовая бумага 0,3мм в 2 слоя) и корпусную изоляцию (стекломикалента 5 слоёв и стеклолента 1 слой). К концевым виткам катушки припаяны вывода. Для лучшего прилегания катушек к внутренней поверхности остова их формируют в специальных приспособлениях для придачи им формы внутренней поверхности остова. В лобовые части катушек, для плотного крепления на сердечник устанавливают уплотнительные клинья из пластмассы. Для более надёжного крепления катушек полюсов между катушками и остовом устанавливается прокладка являющаяся одновременно бандажом для лобовых частей катушек.

Компенсационная обмотка обеспечивает равномерное распределение магнитной индукции под всем краем полюса. Состоит из шести отдельных катушек по 6 витков, каждая намотана из шинной меди сечением 4,4×35мм в форме спирали и в каждый паз укладывается по 2 проводника. Так же имеет 2 слоя изоляции: межвитковая и корпусная. После укладки катушек, пазы закрывают клиньями из текстолита.

Дополнительные полюса предназначены для создания дополнительного магнитного потока с целью улучшения коммутации ТЭД.

Состоит из сердечника, катушки и прижимного фланца.

Сердечник шихтованный, набран из листов электротехнической стали толщиной 0,5 мм стянутых двумя заклёпками диаметром 8мм. Сердечник набирают на стальной стержень прямоугольной формы с тремя резьбовыми отверстиями для крепления к остову болтами М20. Между сердечником и остовом установлены 2 прокладки: диамагнитная (гетенакс 7мм) и стальная (2мм) которая предохраняет первую при затяжке болтов.

Катушка ДП имеет 8 витков меди 12,5*12,5 квадратного сечения, имеет 2 вида изоляции: межвитковую (асбестовая бумага 0,2мм в 2 слоя) и корпусную (микалента 5 слоёв). Для прижатия катушки к остову на сердечнике крепится прижимной фланец, выполненый из стали толщиной 1,5мм. К концевым виткам припаяны вывода, которые выведены в коробку выводов, где они укреплены на опорных изоляторах (пальцы из прессмассы). Коробка закрыта стеклопластиковой крышкой с резиновым уплотнением.

Якорь состоит из вала, втулки якоря, сердечников, коллектора, якорной и уравнительной обмоток.

Вал якоря выполнен из легированной стали с присадками хром никеля и последующей термической обработкой. Имеет определённый рабочий профиль, а так же плавные переходы от одного диаметра к другому (галтели). Концы вала заканчиваются конусами для посадки шестерни, а в торцах имеется внутренняя резьба М60 для установки спец гаек. На конусных поверхностях вала предусмотрены специальные канавки предназначенные для съёма шестерни гидравлическим способом и шпоночный паз для установки муфт при испытании на стенде.

На вал напрессовывается (без шпонки) втулка якоря с натягом 0,13-0,19мм. Такая конструкция вала обеспечивает возможность его замены без полной разборки якоря.

Втулка якоря коробчатого сечения, стальная, литая, по наружному диаметру обработана под посадку задней нажимной шайбы, сердечника якоря коллектора по внутреннему диаметру под посадку на вал. Передняя нажимная шайба объединена со втулкой коллектора.

Сердечник шихтованный, набран из листов электротехнической стали толщиной 0,5мм. Крайние листы (пластины) толщиной 1мм, листы соединены попарно контактной точечной сваркой. На втулку насаживаются в холодном состоянии прессовой насадкой и ориентируются по направляющей шпонке, размеры которой обеспечивают правильность фиксации листов с тем, чтобы совпадали пазы и зубья. Сердечник якоря после запрессовки с одной стороны закреплён задней нажимной шайбой с другой стороны корпусом коллектора. В сердечнике имеется 87 пазов открытой формы для укладки обмотки якоря и 44 отверстия диаметром 30мм расположенные в 2 ряда предназначенные для прохода вентилирующего воздуха.

Задняя нажимная шайба отлита из стали и представляет собой 2 кольца соединённых рёбрами жёсткости. Внутреннее кольцо является втулкой для посадки на втулку якоря, а наружное кольцо упором для сердечника и держателем обмотки якоря. Для защиты лобовых частей обмотки якоря, на шайбе имеется защитный фланец. Нажимная шайба напрессовывается на втулку якоря в горячем состоянии при температуре 180-200 ºС.

Коллектор состоит из комплекта коллекторных и изоляционных пластин и двух изоляционных манжет и изоляционного цилиндра, крепящих болтов с уплотнительными шайбами, втулки коллектора и нажимного конуса.

Коллектор напрессован на втулку якоря с натягом от 0,055-0,125мм. Коллектор набран из 348 пластин которые изолированы между собой шихтованными прокладками толщиной 1,4мм. От втулки коллектора и нажимного конуса пластины изолированы шихтованными манжетами и цилиндром толщиной 1мм. Кольцо собранное из коллекторных пластин и прокладок устанавливают на втулку коллектора из коллекторных пластин и прокладок устанавливают на втулку коллектора и зажима между конусом и втулкой шестнадцатью болтами. Под головки болтов установлены специальные уплотнительные шайбы из отожёной меди толщиной 2мм. Коллекторные пластины выполнены из меди с присадкой серебра ПКМС. Петушки изготавливают из меди ПКМ и припаиваются к концам пластины. В петушках сделаны шлицы для впайки концов обмотки якоря. Для уменьшения массы пластин, сделано отверстие диаметром 30мм.

Обмотка якоря простая петлевая с уравнителями первого рода, расположенными на стороне коллектора под катушками якоря. Она состоит из 87 якорных катушек и 58 уравнительных катушек. Подсоединение уравнителей к коллектору выполнено с шагом 1/117. Шаг якорных катушек по пазам 1:15, по коллектору 1:2. Обмотка якоря в пазах сердечников закреплена стеклопластиковыми клиньями, толщиной 5мм, а лобовые части обмотки со стороны остова закреплены стекло бандажом. Катушка якоря состоит из четырёх проводников сечением 3,55×7,1. При входе в петушки коллектора, проводники повёрнуты на 90º и расплющены по толщине. Как обмотка якоря, так и уравнители имеют изоляцию: якорная обмотка – корпусная 4 слоя слюдинитовой ленты и 1 слой фторопласта, 1 слой стеклоленты. Уравнители изолированы одним слоем стеклоленты.

Щеточное устройство состоит из траверсы, шести кронштейнов с изоляционными пальцами и шести щёткодержателей.

Траверса ТЭД – стальная, литая, выполнена в виде разрезанного кольца. По наружному ободу траверса имеет зубья входящие в зацепление с зубьями шестерни поворотного механизма. В остове она закреплена фиксатором установленного против верхнего смотрового лючка, двумя стопорными устройствами (один сбоку, второй снизу) и специальным разжимным устройством.

Разжимное устройство расположено напротив нижнего коллекторного люка. Оно позволяет обеспечить зазор в месте разреза кольца не менее 4-7мм в рабочем положении и не более 2мм когда требуется поворот траверсы. Состоит из двух шарниров и шпильки. Один шарнир имеет правую резьбу, другой левую. В шарниры вкручена шпилька, имеющая шестигранник для вращения её ключом. При помощи разжимного устройства траверса крепится в проточки подшипникового щита.

Поворотный механизм состоит из шестерни с валиком закреплённым в остове ТЭД. Валик имеет квадратный хвостовик под ключ. Проворачивать траверсу разрешается только до места, где она имеет разрез. Для установки траверсы на нейтраль, предусмотрена накладка с пазом для входа фиксатора крепления.

Кронштейн щёткодержателя разъёмный, состоит из корпуса и накладки которые при помощи болта закреплены на изоляционных пальцах установленных на траверсе. Со стороны щёточного аппарата кронштейн имеет гребёнку.

Изоляционные пальцы представляют собой шпильки опрессованные пластмассой, к траверсе крепятся корончатыми гайками.

Щёткодержатели крепятся к кронштейну через шпильку гайкой с пружинной шайбой. На поверхностях кронштейна и щёткодержателя имеется гребёнка которая позволяет выбрать и зафиксировать определённое положение щёткодержателя по высоте относительно рабочей поверхности коллектора и его износа. Щёткодержатель состоит из корпуса имеющего 3 окна для щёток и 3 окна для установки нажимных пальцев. Корпус и пальцы отлиты из латуни. Нажатие на пальцы создают 3 цилиндрические пружины прикреплённые одним концом оси, вставленные в отверстие корпуса. Другим концом к оси нажимных пальцев с помощью винта, который одновременно служит для регулирования нажатия по мере износа щёток. Щетки ЭГ‑31А разрезные, соединены между собой медными шунтами. Шунты крепятся к корпусу щёткодержателя. Ток проходит следующим путём: коробка выводов, токоведущие шины в траверсе, корпус кронштейна, корпус щёткодержателя.

cyberpedia.su

Тяговый двигатель НБ-418К6.

Тяговый двигатель НБ-418К6. просмотров - 193

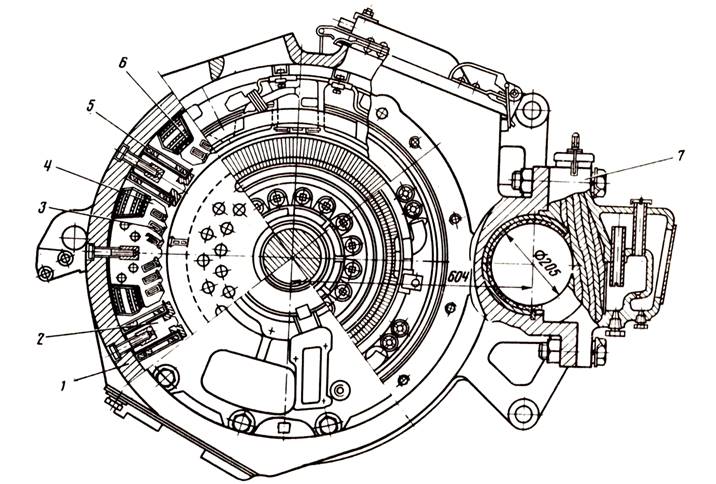

Электродвигатель НБ-418К6 (рис. 28) состоит из двух базовых частей: неподвижного остова и вращающего якоря. Остов машины является магнитопроводом. На нём расположены главные (ГП) и дополнительные полюса (ДП), подшипниковые щиты и щёточный аппарат. Якорь имеет сердечник, коллектор и обмотку, по которой протекает ток якоря.

Рис. 28. Тяговый двигатель НБ-418К6.

Катушки главных полюсов соединены одна с другой внутри двигателя, а с обмоткой якоря снаружи. Соединение катушек дополнительных полюсов с компенсационной обмоткой и обмоткой якоря выполнено внутри машины. Концы обмотки возбуждения и обмотки якоря выведены наружу. Это позволяет подключить к ним устройства, осуществляющие изменение направление электровоза, электрическое торможение, а также присоединять к катушкам главных полюсов сопротивления для регулирования скорости движения и улучшения работы двигателя.

Компенсационные обмотки (КО), применяемые для улучшения коммутации, помещают в пазы сердечников главных полюсов и соединяют последовательно с катушками дополнительных полюсов и обмоткой якоря, причём таким образом, чтобы магнитный поток, создаваемый компенсационной обмоткой, был направлен встречно потоку реакции якоря.

Все ТД выполнены с независимой принудительной вентиляцией, для чего устанавливают специальные вентиляторы.

В двигателях всех типов, применяемых на электровозах переменного тока, воздух входит со стороны коллектора. Из коллекторной камеры распределяется на несколько параллельных потоков. Один поток идёт под коллектор, затем проходит через два ряда вентиляционных каналов в сердечнике якоря и выходит наружу. Другой поток охлаждает поверхность коллектора, якоря, межкатушечное пространство и также выходит наружу.

Остовы ТД литые неразъёмные. Со стороны коллекторной камеры имеется раструб, через который входит воздух и два смотровых люка. Люки плотно закрыты крышками. Крышка верхнего люка имеет пружинный замок, который прижимает её к остову, а крышка нижнего люка – болтовое крепление. Крышки уплотнены войлочными прокладками. С наружной стороны остова имеются приливы, к которым крепят шапки МОП, кронштейны для кожухов зубчатой передачи, подвески ТД. На наружной поверхности расположена коробка выводов. Установлен транспортировочный прилив.

Внутреннюю поверхность остова растачивают для установки полюсов. К остову тремя болтами крепят каждый из шести главных и ДП, а также поворотную траверсу с шестью щеткодержателями и щиты с роликовыми подшипниками в которых вращается якорь. Главные полюса, которые создают основной магнитный поток, состоят из сердечника и катушки. В пазах сердечников главных полюсов расположена КО. ДП, создающие магнитный поток в зоне коммутации, состоят из сердечника и катушки.

Сердечник главного полюсавыполнен шихтованным. Он собран из стальных штампованных листов электротехнической стали, толщиной 0,5мм. Крайние листы имеют толщину 1,5мм. Такой пакет собирают на пяти стержнях заклёпках, которые после сборки расклёпывают по торцам под прессом. В средней части полюса имеется окно для стержня. Стержень запрессовывают в сердечник полюса, в нём имеются отверстия с резьбой под болты, которыми крепят полюс к остову. В сердечнике при штамповке вырублено шесть пазов для размещения КО.

Сердечник дополнительного полюсашихтованный. Он собран из стальных листов толщиной 0,5мм, покрытых с обеих сторон изоляционным лаком, и боковин. Сердечник насаживают на центральный стержень прямоугольной формы и после опрессовки скрепляют стержнем-заклёпкой. К остову сердечник прикрепляют болтами.

Катушки главных полюсов имеют 11 витков из полосовой меди 4×65 мм2 намотанных на ребро. Катушки дополнительных полюсов имеют 8 витков из полосовой меди 12,5×12,5мм2 . Изоляция главных и дополнительных полюсов состоит из асбестовой бумаги толщиной 0,3мм, проложенной между витками, и стекломикаленты толщиной 0,13мм, уложенной в пять слоёв в полуперекрышу на поверхности катушек. Покровная изоляция – стеклянная лента͵ толщиной 0,2мм намотанная одним слоем в полуперекрышу.

Катушка КО намотана из шинной меди прямоугольного сечения 4,4×35мм2 . Катушку укладывают в открытые пазы полюсных сердечников со стороны якоря; в каждый паз по два проводника, изолированных одним слоем микаленты толщиной 0,1мм.

Вал якоря ТД вращается в роликовых подшипниках, которые устанавливают в подшипниковых щитах. Щиты запрессованы с натягом 0,07 – 0,15мм, в остов двигателя и прикреплены к нему двенадцатью болтами с пружинными шайбами. По форме подшипниковый щит напоминает шайбу, в центральном отверстии его монтируют подшипник. Наружное кольцо подшипника запрессовано в подшипниковый щит, а внутреннее – напрессовано на вал якоря. Щит, расположенный со стороны коллектора имеет люк для осмотра креплений кабельных перемычек. Противоположный коллектору щит, не имеет окон и весь вентилирующий воздух выходит под кузов через специальную отливку.

Роликовые подшипники заполняют смазкой ЖРО. В подшипниковых щитах после запрессовки подшипника, запрессовывают крышку, на внутренней поверхности которой проточены канавки. На упорную втулку вала якоря напрессовано кольцо, ĸᴏᴛᴏᴩᴏᴇ вместе с крышкой образует лабиринтно-щелевое уплотнение. С внутренней стороны уплотнения образуют крышка и втулка.

Якорь ТД состоит из сердечника, обмотки, уложенной в пазы сердечника, нажимных шайб, коллектора, вала и якорной втулки.

Сердечник якоря набирают из штампованных листов электротехнической стали толщиной 0,5мм, изолированной друг от друга плёнкой лака. Крайние листы выполняют толщиной 1мм. Все детали якоря собраны на втулке коробчатого сечения. Кроме сердечника, на втулку посажены передняя и задняя нажимные шайбы. Задняя шайба отлита из стали и представляет собой два кольца, соединённых рёбрами. Внутреннее кольцо является втулкой, а наружное – упором для сердечника и обмоткодержателем. Передняя нажимная шайба, отлитая из стали, одновременно служит корпусом коллектора.

Вал якоря изготовлен из легированной хромоникелевой стали. На каждом конце вала есть конус для посадки шестерён, резьба для закрепления шестерни и шпоночная канавка для установки муфты при контрольных испытаниях на стенде, а также специальные канавки, по которым подаётся смазка. На вал напрессована втулка якоря. Втулка позволяет заменять вал без разборки всего якоря.

Обмотка якоря – простая петлевая, состоит из 87 катушек, изолированных от корпуса якоря. В качестве обмоточной меди применяется изолированный провод прямоугольного сечения 3,53×6,9мм2 . Корпусная изоляция катушки состоит из четырёх слоёв стеклослюдинитовой ленты на полиэфирном компаунде толщиной 0,11мм, наложенной в полуперекрышу, одного слоя фторопластовой ленты толщиной 0,03мм и одного слоя намотанной встык стеклоленты толщиной 0,1мм.

Уравнительная обмотка из 58 секционных уравнителей из изолированного медного провода сечением 1,68×4,7мм2 . Каждая секция, состоящая из трёх уравнителей, изолирована одним слоем стеклоленты толщиной 0,1мм наложенной в полуперекрышу.

Концы катушек обмотки якоря жёстко впаяны серебряным припоем в петушки коллектора, а секции уравнительной обмотки – в каждую вторую пластину коллектора.

Шаг обмотки по пазам – 15;

Шаг обмотки по коллектору – 1;

Шаг уравнителей по коллектору 1 – 117;

Уравнители уложены в передней части якоря под катушками. В пазах сердечника обмотка якоря укреплена текстолитовыми клиньями, а лобовые части ее крепят стеклобандажами.

Коллектор ТД предназначен для изменения направления тока в проводниках якоря при переходе их через нейтраль под главный полюс другой полярности. Набран из 348 пластин, изготовленных из легированной меди с присадкой серебра. Пластины имеют форму «ласточкина» хвоста и изолированы друг от друга миканитовыми прокладками. Для изоляции коллектора от нажимного конуса и корпуса установлены манжеты и цилиндр из миканита.

Электрощётки осуществляют скользящий контакт между неподвижными электрическими цепями и вращающей обмоткой якоря. Щётки представляют собой прямоугольные угольно-графитные призмы с поверхностью, пришлифованной к коллектору. В двигателях используют разрезные щётки, обеспечивающие более равномерное распределение тока по коллектору.

Щётки вставляют в специальные гнёзда щёткодержателей. Корпус щёткодержателя, изготовлен из латуни литьём под давлением, имеет три сквозных окна, в каждое из которых помещена разрезная щётка. Нажатие на каждую щётку осуществляется раздельно пружинными пальцами 14,7 Н. Под воздействием цилиндрической пружины, нажатие практически сохраняется постоянным независимо от износа щётки. Между нижней кромкой корпуса щёткодержателя и рабочей поверхностью коллектора должен быть зазор не менее 2мм и не более 4мм.

Щёткодержатели крепят к кронштейнам, которые посажены на специальные пальцы, одним концом ввинченные в траверсу. Траверса имеет возможность поворачиваться, этим достигается осмотр и замена щёток.

Траверса выполнена в виде разрезного кольца швеллерного сечения.

Наружный обод этого кольца представляет собой зубчатый венец, который находится в зацеплении с шестерней поворотного механизма, расположенной на остове ТД. На траверсе имеются резьбовые отверстия, в которых крепят пальцы кронштейна. Кронштейны одноимённых полюсов присоединяют к расположенным на внутреннем ободе траверсы медным шинам, изолированным друг от друга и от корпуса траверсы.

В остове ТД траверса закреплена фиксатором, установленным против верхнего коллекторного люка, и прижата к подшипниковому щиту, двумя стопорными устройствами; одно из них расположено внизу двигателя, другое – со стороны подвески ТД к раме тележки. Разжимное устройство, расположенное против нижнего коллекторного люка, позволяет изменять размер щели в кольце, вращая шпильку, можно обеспечить размер щели не менее 5мм в рабочем положении и не более 2мм, когда требуется повернуть траверсу для осмотра щёткодержателей и смены щёток. После окончания осмотра траверсу устанавливают в рабочее положение: должны совпадать риски, нанесённые на ней и на остове.

oplib.ru

Тяговый двигатель предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала двигателя на колесную пару. Привод каждой колесной пары электровоза индивидуальный. Малые шестерни смонтированы на концах вала двигателя, а большие— на оси колесной пары.

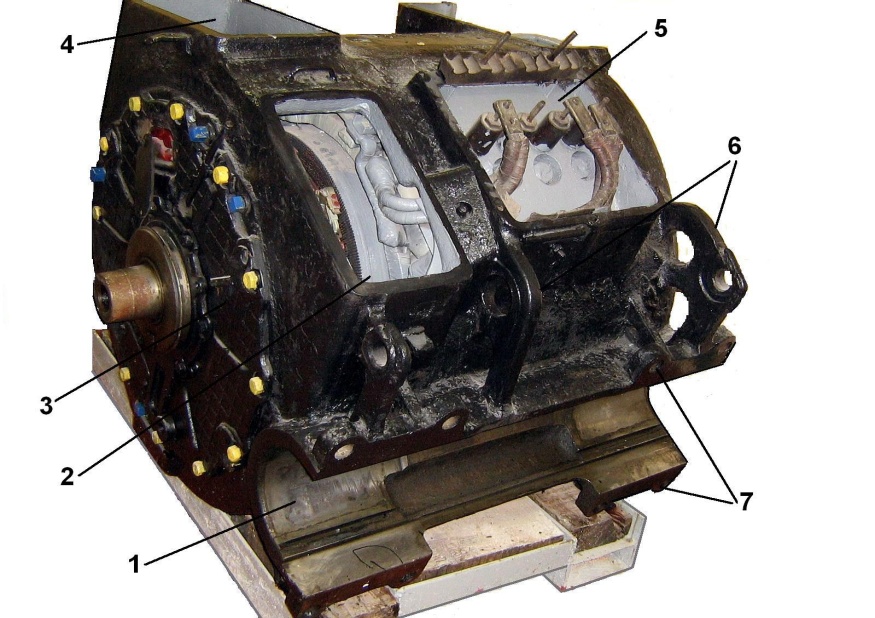

Конструкция. Двигатель защищенного исполнения состоит из остова, якоря, траверсы, подшипниковых щитов и кожуха Остов двигателя стальной цилиндрической формы служит одновременно магнитопроводом (рис. 29). На нем укреплены по шесть главных и дополнительных полюсов, поворотная траверса и щиты с роликовыми подшипниками, в которых вращается якорь двигателя. С наружной поверхности остов имеет приливы для крепления букс моторно-осевых подшипников, подвески двигателя, коробки выводов и предохранительные. На остове имеются рым-болты для транспортировки двигателя и кантования остова при монтаже и демонтаже. Со стороны коллектора имеются два люка, предназначенных для осмотра щеточного аппарата и коллектора, и один вентиляционный люк для входа воздуха. Выход вентилирующего воздуха осуществлен со стороны, противоположной коллектору, через специальный кожух, укрепленный на подшипниковом щите и остове.

Крышка верхнего коллекторного люка укреплена на остове специальным пружинным замком, нижнего — болтами М20 и специальным с цилиндрической пружиной.

Рис. 29. Продольный (а) и поперечный (б) разрезы тягового электродвигателя

НБ-418К6:

1,5 — щиты подшипниковые; 2 — поворотная траверса щеткодержателей, 3 — остов, 4 — якорь, С — сердечник гл мото полюса; 7 — катушка дополнительного полюса; 8 — катушка главного полюса

На остове смонтирована коробка выводов Электрический мон* таж этой коробки выполнен проводами марки РКТМ-4000 сечением 95 мм2 с одним наконечником на два провода. Кабели укреплены на пальцах (опорных изоляторах), опрессованных пресс-массой АГ-4. Крепление пальцев к остову резьбовое на белилах цинковых густотертых МА-011 ГОСТ 482—67. Пальцы монтируют специальным ключом. Условное обозначение выводных кабелей выбито на металлической пластинке стеклопластиковой крышки. Внутри коробки выводов со стороны входа силовых кабелей условное обозначение написано красной эмалью, высота букв не менее 20 мм. После монтажа силовых кабелей коробку выводов закрывают стеклопластиковой крышкой с уплотняющими резиновыми клицами.

Сердечники главных полюсов, шихтованные из листовой электротехнической стали толщиной 0,5 мм, скреплены заклепками и укреплены на остове" каждый тремя болтами МЗО. Катушка главного полюса, имеющая 11 витков, намотана на ребро из мягкой шинной меди размером 4X65 мм, изогнута по радиусу для обеспечения прилегания к внутренней поверхности остова.

Между сердечником главного полюса и остовом имеется одна стальная прокладка толщиной 0,5 мм, которая предохраняет изоляцию катушки от механических повреждений. Корпусная изоляция состоит из пяги слоев стеклоыикаленты толщиной 0,13 мм и одного слоя стеклоленты толщиной 0,2 мм, уложенных с перекрытием в половину ширины лепты (вполуперекрышу). Межвитковая изоляция — асбестовая бумага толщиной 0,3 мм в два слоя.

Для улучшения рабочих характеристик двигателя применена компенсационная обмотка, расположенная в пазах, проштампованных в наконечниках главных полюсов, и соединенная последовательно с обмоткой якоря. Компенсационная обмотка состоит из шести катушек по шесть витков каждая, намотанных из прямоугольной проволоки МГМ сечением 4,4X35 мм. В каждом пазу расположено по два стержня. Корпусная изоляция состоит из четырех слоев мика тенты толщиной 0,1 мм и одного слоя стеклоленты толщиной 0,1 мм, уложенных вполуперекрышу. Витковая изоляция— один слой микаленты 0,1 мм, уложенной вполуперекрышу. Крепление обмотки в пазах — клиньями из текстолита марки Б.

Сердечники дополнительных полюсов, шихтованные из листов электротехнической стали толщиной 0,5 мм, скреплены заклепкой и укреплены на остове каждый тремя болтами М20. Для обеспечения надежной коммутации двигателя в переходных режимах между остовом и сердечниками дополнительных полюсов предусмотрены текстолитовые прокладки толщиной 7 мм". Катушки дополнительных полюсов намотаны из медной проволоки размером 12,5X12,5 мм по восемь витков каждая. Изоляция этих катушек аналогична изоляции катушек главных полюсов. Схема электрических соединений полюсьых катушек электродвигателя приведена на рис. 30.

Щеточный аппарат тягового двигателя состоит из траверсы с поворотным механизмом, шести кронштейнов и шести щсткодержате-

лей Траверса стальная швеллерного сечения, разрезная, имеет по наружному ободу зубчатый венец, входящий в зацепление с шестерней поворотного механизма. В остове траверса застопорена фиксатором, установленным против верхнего коллекторного люка, и прижата к подшипниковому щиту двумя стопорными устройствами (рис. 31).

Электрическое соединение траверсы с обмотками электродвигателя выполнено двойным проводом РКГМ-4000 сечением 95 мм2 и гибким шунтом. Кронштейны щеткодержателя разъемные (из двух половин) закреплены болтами М16 на двух изоляционных пальцах, установленных на траверсе. Изоляционные пальцы представляют собой шпильки, опрессованные пресс-массой АГ-4. Щеткодержатель имеет три цилиндрические пружины растяжения, закрепленные одним концом на оси, вставленной в отверстие корпуса щеткодержателя, другим — на оси на нажимном пальце с помощью регулирующего винта, которым одновременно регулируют натяжение пружины. Кинематика нажимного механизма выбрана так, что нажимной палец обеспечивает практически постоянное нажатие на щетку. Кроме того, при наибольшем допустимом износе щетки давление нажимного пальца на нее автоматически прекращается. Это позволяет предотвратить повреждение рабочей поверхности коллектора шунтами сработанных щеток. В окна щеткодержателя вставлены три разрезные щетки ЭГ-61.

Крепление щеткодержателя к кронштейну осуществлено шпилькой и гайкой. Для более надежного крепления и регулировки положения кронштейна относительно рабочей поверхности по высоте при износе коллектора на корпусе щеткодержателя и кронштейне предусмотрены гребенки.

Якорь двигателя состоит из коллектора, обмотки, вложенной в пазы сердечника, набранного в пакет из лакированных листов электротехнической стали толщиной 0,5 мм, стальной втулки, зад-

ней и передней нажимных шайб, вала. В сердечнике есть два ряда аксиальных отверстий для прохода вентилирующего воздуха. Передняя нажимная шайба одновременно служит корпусом коллектора. Все детали якоря собраны на общей втулке коробчатой формы, запрессованной на вал, что обеспечивает возможность замены якоря

Обмотка якоря состоит из 87 катушек и 58 секционных уравнителей, концы которых впаяны в петушки коллектора. В каждой катушке имеется четыре отдельных стержня из медной прямоугольной проволоки МГМ сечением 3,53X6,9 мм, изолированных одним слоем вполуперекрышу микаленты толщиной 0,1 мм. Корпусная изоляция катушки в пазовой части — четыре слоя вполуперекрышу микаленты толщиной 0,1 мм. Покровная изоляция — один слой встык стеклоленты толщиной 0,1 мм.

Уравнители изготовлены из медной прямоугольной проволоки МГМ сечением 1,68X4,7 мм. Каждая секция уравнителя имеет три стержня, изолированных друг от друга одним слоем вполуперекрышу микаленты толщиной 0,1 мм. Покровная изоляция секции уравнителей выполнена одним слоем вполуперекрышу стеклоленты толщиной 0,1 мм. Пазовая часть обмотки якоря укреплена текстолитовыми клиньями, лобовые части — стеклобандажами.

Коллектор тягового двигателя с диаметром рабочей поверхности 520 мм набран из 348 медных пластин, изолированных друг от друга миканитовыми прокладками. Коллекторная пластина имеет приварной петушок От нажимного конуса и корпуса коллектора пластины изолированы миканитовыми манжетами и цилиндром.

megaobuchalka.ru

1 УСЛОВИЯ РАБОТЫ СБОРОЧНОЙ ЕДИНИЦЫ

НА ЭЛЕКТРОВОЗЕ

Тяговый электродвигатель пульсирующего тока НБ-418К6 предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала двигателя на колесную пару электровоза. Технические данные электродвигателя НБ-418К6 следующие:

- мощность, кВт……………………………………………………………790/740

- напряжение на коллекторе, В……………………………………...……950/950

- ток якоря, А…………………………………………………………........880/820

- частота вращения якоря, об/мин…………………………………….......890/915

- ток возбуждения, А……………………………………………………....845/785

- частота тока в якоре, Гц…………………………………………...….44,5/45,75

- количество вентилирующего воздуха, м3/мин, не менее………………..…105

- момент на валу, Н·м……………………………………………….…..8486/7730

- к.п.д., %...................................................................................................94,45/94,8

- класс изоляции по нагревостойкости:

катушек главных и добавочных полюсов……………………………….....H

якоря и компенсационной обмотки………………………………………...F

- сопротивление при 20 оС, Ом:

цепи всех катушек главных полюсов (без шунта)………………...…0,0079

цепи всех катушек добавочных полюсов и компенсационной обмотки………………………………………………………………....0,0119

обмотки якоря………………………………………………………..….0,011

- масса, кг:

двигателя (без зубчатой передачи)……...………………………………4350

остова в сборе………………………………………………………….…2350

якоря……………………………………………………………...……….1344

траверсы в сборе…………………………………………………………....77

- ток в проводнике обмотки якоря, А…………………………………….....146,6

- плотность тока в проводнике, А/мм2……………………………..…………6,31

- окружная скорость якоря, м/с………………………………………….30,7/70,4

Примечание. В числителе приведены значения, соответствующие часовому режиму, в знаменателе – продолжительному.

Двигатель НБ-418К6 выполнен для опорно-осевого подвешивания и представляет собой шестиполюсную компенсированную электрическую машину пульсирующего тока с последовательным возбуждением и независимой системой вентиляции. Охлаждающий воздух поступает в тяговый двигатель со стороны коллектора через вентиляционный люк и выходит из двигателя со стороны, противоположной коллектору, вверх под кузов электровоза через специальный кожух. Тяговый двигатель состоит из остова, траверсы, якоря, подшипниковых щитов, моторно-осевых подшипников.

Тяговые электродвигатели электровоза характеризуются низкой надежностью. Отказы тяговых двигателей составляют от 30 до 40 % всех отказов электрического подвижного состава и влекут за собой тяжелые последствия: значительные простои тягового подвижного состава в аварийном состоянии и высокую стоимость восстановления.

В летний период от локомотивной бригады требуется особое внимание к машинам, так как воздух, поступающий с высокой температурой в двигатель, изменяет условия его работы. Как известно, перегрев обмоток электрических машин допускается в известных пределах и в зависимости от класса изоляции (так, допустимая температура нагрева обмотки для класса изоляции Н составляет 180 оС, для класса изоляции F 155 оС). При повышенной температуре воздуха (до +50 оС) диапазон перегрева сокращается, но умелое ведение поезда позволяет и летом водить поезда без снижения веса. Так, если после езды по участку с полной мощностью необходимо снизить нагрузку или перейти на холостой ход по условиям профиля пути, то работа двигателя на повышенных оборотах в данных условиях даст возможность быстрее охладить обмотки электрических машин, а следовательно, подготовить их к следующему, более тяжелому режиму.

1 – трубка для добавления смазки в якорный подшипник

2 – крышка коробки выводов

3 – крышка верхнего смотрового люка

4 – букса моторно-осевых подшипников

5 – вкладыши моторно-осевых подшипников

6 – вал якоря

Рисунок 1 – Тяговый двигатель НБ-418К6 (общий вид)

Существенное значение в этих условиях приобретает чистота поверхности, омываемой воздухом, электрических машин. Загрязненные изнутри и снаружи машины хуже отводят тепло, что способствует повышению температуры изоляции электрических машин. Режимы продувки и очистки поверхностей у электрических машин должны строго соблюдаться. Это на первый взгляд небольшое мероприятие влияет в известной степени на реализацию мощности электровоза.

Зимой возможность перегрева значительно уменьшается, но зато появляется опасность загустения смазки у трущихся деталей двигателя. Температура окружающей среды может доходить до –40 оС. Поэтому в моторно-осевых подшипниках тяговых электродвигателей летнюю смазку заменяют на более жидкую – зимнюю.

Динамические усилия, возникающие при прохождении колесами различных неровностей пути, могут сообщать тяговым двигателям динамические инерционные ускорения до 10 – 15 g (т.е. достигать 150 м/с2) при опорно-осевой подвеске двигателя. Особенно велики эти силы при низких температурах, когда верхнее строение пути становится более жестким, а также при больших скоростях движения.

1 – остов

2 – сердечник добавочного полюса

3 – катушка компенсационной обмотки

4 – сердечник главного полюса

5 – катушка добавочного полюса

6 – катушка главного полюса

7 – моторно-осевой подшипник

Рисунок 2 – Поперечный разрез тягового двигателя НБ-418К6

Под действием этих сил в деталях тяговых двигателей возникают ударные мгновенные напряжения, которые вызывают ослабление соединительных узлов, появление трещин и приводят к повышенному износу трущихся частей. При наличии в двигателях несбалансированных элементов возникает вибрация, дополнительно ухудшающая работу тяговых двигателей и ускоряющая появление повышенного износа элементов машин и возможных их поломок.

Помимо непосредственного воздействия на механические элементы тяговых двигателей, эти силы нарушают нормальную работу щеточного аппарата. Подпрыгивание щеток ухудшает качество щеточного контакта, приводит к усилению искрения под щетками, значительно ухудшает и без того достаточно трудные условия коммутации, способствует появлению неравномерной выработки рабочей поверхности коллектора и повышенному износу самих щеток.

Колебания напряжения на коллекторе (напряжение может отличаться от номинального значения на 10–12 %, т.е. возможно колебание напряжения в пределах 836–1064 В) могут возникать в результате изменения напряжения в контактном проводе. Значительное повышение напряжения (на 25 %, т.е. может достигать 1190 В) наблюдается также на зажимах тяговых двигателей, связанных с боксующими колесными парами.

Повышенное напряжение на коллекторе машины приводит к увеличению межламельного напряжения, что ухудшает ее коммутационную устойчивость и может вызвать появление электрических дуг между отдельными коллекторными пластинами, а при определенных условиях и образование кругового огня на коллекторе. К появлению на коллекторе искрения по потенциальным причинам может

vunivere.ru