Динамический расчет кривошипно-шатунного механизма заключается в определении сил и моментов, действующих во время работы двигателя. В течении каждого рабочего цикла силы непрерывно меняются по величине и направлению, поэтому для определения характера изменения их величины рассчитываются для ожидаемых положений коленчатого вала через каждые 30 градусов (в интервале 3600…3900 рассчитывать через каждые 100).

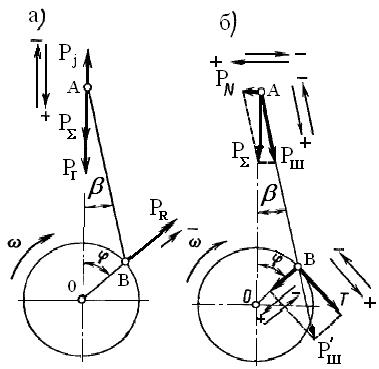

Рис. Схема сил в КШМ: а – основные силы: инерционная, газовая, центробежная

б – проекция сил, образование тангенциальной силы Т

2.1. Построение диаграмм развернутой индикаторной, сил инерции, суммарной силы

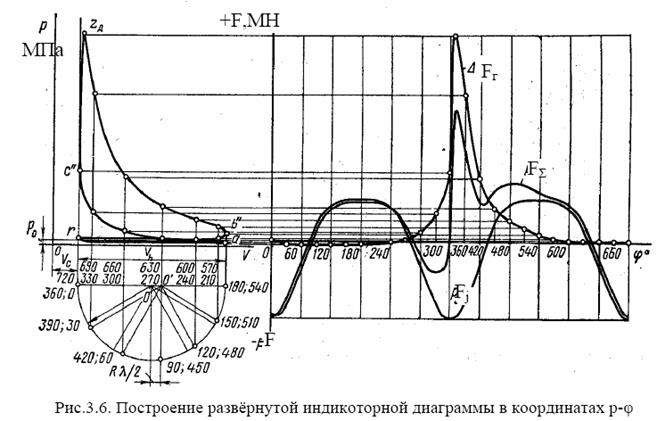

Перестроение индикаторной диаграммы в развернутую по углу поворота коленвала производится по методу Ф.А.Брикса. Для этого под диаграммой строят вспомогательную полуокружность диаметром, равным отрезку объема Vs (рис 2.1).

Далее от центра полуокружности (точка О) вправо откладывают поправку Брикса, равную

ОО¢ = Rl/2,

где R = S/2 – радиус кривошипа, мм;

S – ход поршня, мм;

l = R/L - безразмерный кинематический параметр;

L - длина шатуна, мм.

Если нет данных о длине шатуна, то l принимается в пределах 0,24...0,31.

Полуокружность делят лучами из центра 0 на 18 равных частей, через каждые 10 градусов, из точки 0¢ проводят линии параллельные этим точкам. Новые точки, полученные на окружности, соответствуют углам поворота коленвала a. Из этих точек проводят вертикальные линии до пересечения с линиями индикаторной диаграммы и полученные значения давлений откладывают на вертикалях развертки для соответствующих углов поворота коленвала.

В четырехтактных двигателях построение начинают с положения кривошипа, соответствующего ВМТ в начале такта впуска.

Следует учесть, что на свернутой диаграмме давление отсчитывают от абсолютного нуля, а на развернутой следует показать избыточное давление над поршнем. Для этого на развернутой диаграмме ось абсцисс располагают на продолжении линии атмосферного давления. Это делают по той причине, что со стороны картера на поршень в течение всего цикла действует давление равное атмосферному.

На развернутой диаграмме, в том же масштабе строят диаграмму сил инерции возвратно-поступательного движения масс. При этом считают силы действующие от поршня к оси коленчатого вала положительными.

Pj = -mAw2R(сosa+l сos2a) × 10-9 МПа,

где R - радиус кривошипа, мм;

w=pn/30 - угловая скорость коленвала, с-1;

n – частота вращения коленвала, мин-1;

mA - масса деталей, движущихся возвратно-поступательно, отнесенная к поршню, кг.

mA = mn+(0,275) mш, где

mn - масса поршневого комплекта, кг; mш - масса шатуна, кг (см. табл.2.3, 2.4).

Для справки: на автомобильных двигателях с искровым зажиганием имеем

mn = (80...120) кг/м2 - поршень из алюминиевого сплава, mш = (90...200) кг/м2.

На дизелях

mn = (200...250) кг/м2 - поршень из алюминиевого сплава; mш = (300...400) кг/м2.

Вдоль оси цилиндра на поршень действуют две силы:

Рг - сила давления газов, равная Рг = (pi - p0)pD2/4, где pi – текущее значение давления газов в цилиндре, определяемое с использованием диаграммы Брикса, и p0 – атмосферное давление. Суммарную силу РS, действующую на поршень, определяют алгебраическим сложением силы давления газов и силы инерции

РS = Рг + Рj , H

2.2. Построение сил, действующих в кривошипно-шатунном механизме (нормальной, радиальной, тангенциальной)

Суммарная сила РS раскладывается на соответствующие: нормальную N, направленную перпендикулярно оси цилиндра и силу Рш, действующую вдоль шатуна.

РN = PS tgb, H;

Рш = PS /Cosb, H,

где b - угол между осью цилиндра и шатуном, определяется по соотношению b = arcsin (l sina)

Сила Рш действует вдоль оси шатуна и передается на шатунную шейку. Эта сила может быть перенесена на линию действия в центр шатунной шейки и разложена на соответствующие: радиальную Z, направленную по радиусу кривошипа, и тангенциальную силу Т, действующую по касательной к окружности радиуса кривошипа.

Сила Z считается положительной, если она направлена к оси коленчатого вала, сила Т считается положительной, если создаваемый ей момент совпадает с направлением вращения коленчатого вала двигателя. Результаты расчета сводятся в таблицу 2.1.

Таблица 2.1.

| a | b | рi, МПа | рг, МПа | Pг, Н | сosa+l сos2a | Pj, Н | PS, Н |  | T, Н | Мi, Нм | РN, н |

| ... | |||||||||||

По данным таблицы 2.1. на листе 1, под развернутой диаграммой с сохранением цены деления шкалы угла поворота коленчатого вала вычерчивают диаграмму силы N, силы Т, определяющей крутящий момент одного цилиндра, а также cилы Z (рис.2.2.).

На листе строится нормальная сила РN в зависимости от хода поршня (рис 2.3.). С учетом диаметра цилиндра и хода поршня изображается гильза цилиндра и наносятся координаторные оси, при этом положительная сила N должна быть направлена влево. Шкала угла поворота коленчатого вала нелинейная, деления шкалы рассчитываются по перемещению поршня.

,

,

где  =1мм/мм - масштаб шкалы;

=1мм/мм - масштаб шкалы;

хa - перемещение поршня от ВМТ, соответствующее повороту коленчатого вала. Значения хa сводят в таблицу.

(на рисунке изображена индикаторная диаграмма бензинового двигателя без наддува)

График силы РN вычерчивают тонкими линиями. В предположении, что износ цилиндра пропорционален величине силы, строится эпюра износа методом графического суммирования.

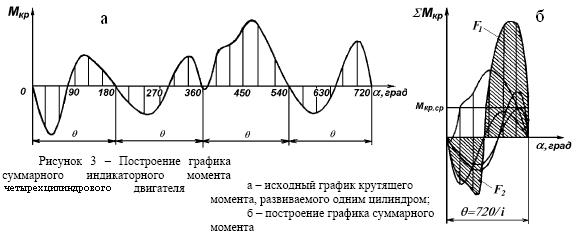

2.3. Диаграммы крутящего момента двигателя

Кривая изменения тангенциальной силы Т в зависимости от угла a в определенном масштабе является кривой изменения крутящего момента одного цилиндра.

Для построения кривой суммарного момента многоцилиндрового двигателя с равномерным чередованием вспышек производят графическое суммирование кривых крутящих моментов каждого цилиндра, сдвигая одну кривую относительно другой на угол между вспышками.

aвсп = 7200/i,

где i - число цилиндров.

Диаграмма крутящего момента строится под индикаторной диаграммой в нижней левой части листа (рис.2.4.).

Индикаторный крутящий момент определяем по формуле:

М i=RT × 106 Hм, (2)

где Т – тангенциальная сила, Н;

R - радиус кривошипа, м.

2.4. Диаграмма суммарного крутящего момента двигателя

Суммарный момент образуется в результате совместного действия нескольких цилиндров двигателя. В начале необходимо определить ширину полосы, на которой будет строится суммарный момент.

Ширина полосы ОА = 7200 / i , где i – количество цилиндров двигателя

Например, построим таблицу суммарного момента для 8-ми цилиндрового двигателя

Таблица 2.1

| Ширина полосы | 1-й цилиндр | 5-й цилиндр | 4-й цилиндр | 2-й цилиндр | 6-й цилиндр | 3-й цилиндр | 7-й цилиндр | 8-й цилиндр | Сумма значений момента построчно |

| 00 | 00 | ||||||||

| 900 |

Заполнить таблицу переносом значений М i, полученного по формуле (2), двигаясь по столбцам. При этом нужно соблюдать правило: последнее значение в столбце (например, на 900, на 1800, на 2700 и т.д.) должно переноситься в начало следующего столбца.

Сложить построчно значения моментов, в последнем столбце получим значения суммарного индикаторного момента. Построить график суммарного момента. Провести на графике линию среднего индикаторного момента М i. ср.

Среднее значение суммарного индикаторного крутящего момента можно определить по формуле:

,

,

где ОА – ширина полосы построения диаграммы;

F1,F2 - площади диаграмм;

- масштаб крутящего момента.

- масштаб крутящего момента.

Провести проверку вычислений

Рe = (М i. ср × n × ηм) /9550

где - частота вращения коленвала по заданию; ηм - механический КПД двигателя (см. 1.8.2) (0,7 – 0,85 – см. свой расчет ранее)

Полученная мощность двигателя не должна отличаться от заданной в задании на курсовой проект более чем на 10 %. Это свидетельствует об отсутствии грубых ошибок в проекте.

У таких двигателей одноименные процессы (вспышки) в цилиндрах срабатывают один за другими с неравномерным чередованием через угловые интервалы θ1 и θ2 , определяемые конструктивной схемой двигателя (углы θ1 = 90° ; θ2 = 150°).

При этом период изменения суммарного крутящего момента двигателя θн удлиняется вдвое (по сравнению с двигателем, имеющим равномерное чередование вспышек) :

θн = 2 (720/i)

В этом случае при построении таблицы 2.1 значения момента Мi используются дважды: первый раз на 1-4-2 цилиндры, второй раз на 5-3-6.

infopedia.su

Динамический расчёт кривошипно-шатунного механизма заключается в определении суммарных сил и моментов, возникающих от давления газов и от сил инерции. По этим силам производятся расчёты основных деталей на прочность и износ, а также определение неравномерности крутящего момента и степени неравномерности хода двигателя. Во время работы двигателя на детали кривошипно-шатунного механизма действуют: силы от давления газов в цилиндре; силы инерции возвратно-поступательно движущихся масс; центробежные силы; силы от давления на поршень со стороны картера и силы тяжести. В течение каждого рабочего цикла силы, действующие в кривошипно-шатунном механизме, непрерывно изменяются по величине и направлению. Поэтому для определения характера изменения этих сил по углу поворота коленчатого вала их величины определяют для ряда отдельных положений вала.

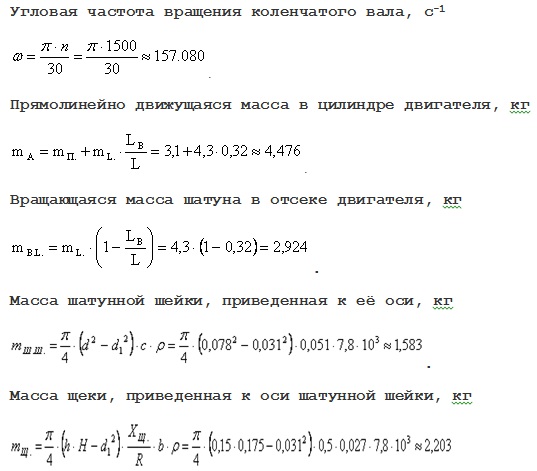

Исходные данные для динамического расчёта двигателя:

Диаметр цилиндра D = 0,12 м.

Ход поршня S = 0,14 м.

Длина шатуна L = 0,25 м.

Частота вращения коленчатого вала двигателя n = 1500 мин-1.

Масса поршневого комплекта mП. = 3,1 кг.

Масса шатуна в сборе mL. = 4,3 кг.

Безразмерная координата центра масс шатуна LB/L = 0,32.

Наружный диаметр шатунной шейки d = 0,078 м.

Диаметр полости в шатунной шейке d1 = 0,031 м.

Длина шатунной шейки с = 0,051 м.

Плотность материала коленчатого вала ρ = 7,8∙103.

Ширина щеки h = 0,15 м.

Высота щеки Н = 0,175 м.

Безразмерная координата центра масс щеки ХЩ./R = 0,5.

Толщина противовеса b = 0,0285 м.

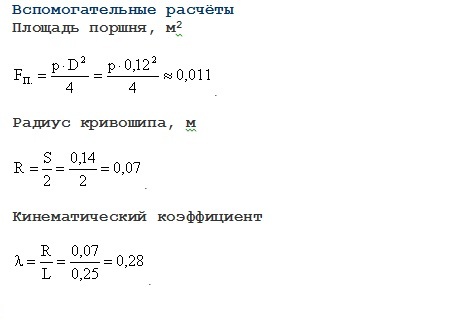

Площадь поршня, м2

Радиус кривошипа, м

Кинематический коэффициент

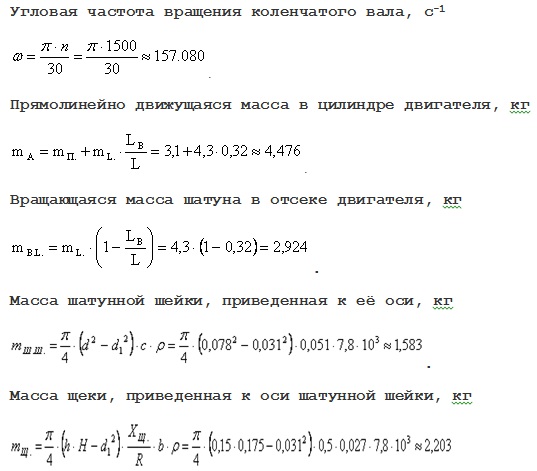

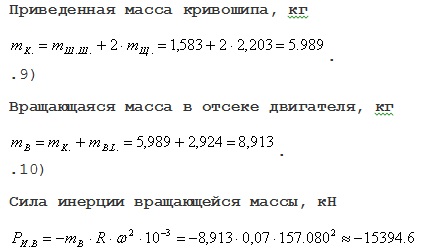

Угловая частота вращения коленчатого вала, с-1

Прямолинейно движущаяся масса в цилиндре двигателя, кг

Вращающаяся масса шатуна в отсеке двигателя, кг

Масса шатунной шейки, приведенная к её оси, кг

Масса щеки, приведенная к оси шатунной шейки, кг

Приведенная масса кривошипа, кг

Вращающаяся масса в отсеке двигателя, кг

Сила инерции вращающейся массы, кН

Расчёт сил и крутящего момента в отсеке двигателя

Сила давления газов, кН

где р – текущее значение давления газов в цилиндре, МПа. Значение р выбирается для текущего значения угла поворота кривошипа из расчёта рабочего процесса (табл. А.1).

Ускорение прямолинейно движущейся массы, м/с2

где α – угол поворота кривошипа, градусы.

Сила инерции прямолинейно движущейся массы, кН

Суммарная сила, действующая в точке сочленения поршня с шатуном, кН

Нормальная сила, передаваемая поршнем на стенку цилиндра, кН

где β – угол отклонения шатуна от вертикали, градусы

Сила, передаваемая по шатуну на кривошип, кН

Радиальная составляющая силы QA на кривошипе, кН

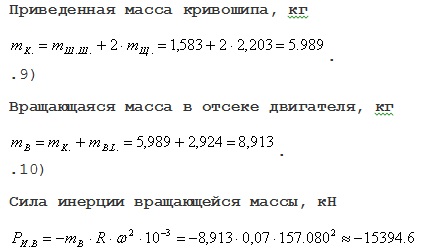

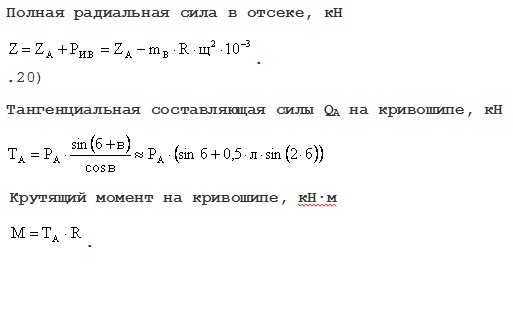

Полная радиальная сила в отсеке, кН

Тангенциальная составляющая силы QA на кривошипе, кН

Крутящий момент на кривошипе, кН∙м

Расчёт сил и крутящего момента в отсеке двигателя на интервале углов поворота кривошипа от нуля до 710º с шагом Δα = 10º приведен в таблице 4.1. На рисунках 4.1 и 4.2 изображены графики зависимостей рассчитанных сил от угла поворота кривошипа. Для наглядности, зависимости крутящего момента на кривошипе и общего крутящего момента, рассчитываемого ниже, от угла поворота кривошипа, изображены на одном графике (рис. 4.3).

Чтобы результаты расчёта были максимально наглядными, необходимо предварительно пронумеровать элементы коленчатого вала. Будем нумеровать кривошипы начиная от носка коленчатого вала одним числом. Коренные шейки будут соответственно нумероваться двумя числами, обозначающими номера кривошипов, с которыми соседствует данная коренная шейка. С носка коленчатого вала происходит отбор мощности для привода вспомогательных агрегатов двигателя и генератора. В общем случае, крутящий момент, возникающий при этом, необходимо учитывать в расчётах. Однако в данном случае, так как двигатель предназначен для установки с генератором, этот крутящий момент будет составлять менее 5 % от индикаторного момента на валу двигателя. Поэтому в дальнейших расчётах крутящий момент на носке коленчатого вала не учитываем.

Крутящий момент М1,2 на коренной шейке 1,2 равен моменту М1, создаваемому на первом кривошипе. Крутящие моменты на каждой последующей коренной шейке складываются из момента на предыдущей коренной шейке и момента на предыдущем кривошипе. То есть, М2,3 = М1,2 +М2; М3,4 = М2,3 + М3 и так далее. Крутящий момент на последней коренной шейке равен общему крутящему моменту МКр., создаваемому двигателем.

Крутящий момент, создаваемый на данном кривошипе, зависит от угла поворота кривошипа. При заданном порядке работы цилиндров двигателя (1-3-4-2), каждый последующий цилиндр из порядка работы цилиндров будет отставать от предыдущего на 180º. Принимаем, что угол поворота первого кривошипа равен нулю (для четырёхтактного двигателя это всё равно, что 720º, так как весь его цикл длится два оборота коленчатого вала). Значения крутящегомомента при известном угле поворота кривошипа выбираются из таблицы 4.1.

Все полученные величины крутящих моментов на любом кривошипе для углов поворота кривошипа от нуля до 710º с шагом Δα = 10ºсведены в таблицу 4.2. По рассчитанным значениям строится график зависимости общего крутящего момента, создаваемого двигателем, от угла поворота коленчатого вала, представленный на рисунке 4.3. На этом графике также нанесена величина среднего крутящего момента МКр.Ср., определяемая как среднее арифметическое значений крутящего момента на всём интервале углов поворота коленчатого вала.

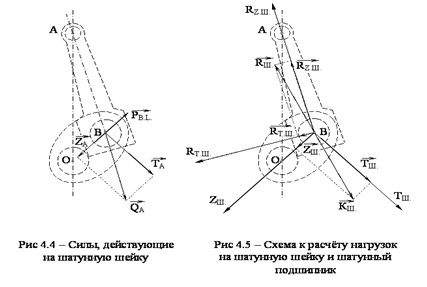

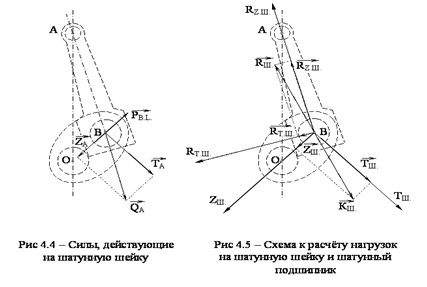

В однорядном двигателе шатунная шейка нагружена силой QA, передаваемой по шатуну, и силой инерции PB.L. вращающейся массы шатуна. Для удобства расчётов, силу QA заменяют двумя силами – ZA, направленной к центру вращения кривошипа, и TA, направленной под углом 90º к ZA в сторону вращения кривошипа (рис. 4.4).Шатунный подшипник нагружен реакциями шатунной шейки (рис. 4.5).

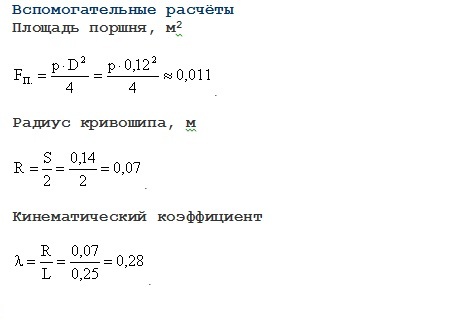

При расчёте нагрузки на шатунную шейку, КШ., используют систему коодинат ZШ.– ТШ., вращающуюся вместе с коленчатым валом. А составляющие реакции при расчёте нагрузки на подшипник, RШ., определяют в системе координат RZ.Ш.– RТ.Ш., жёстко связанной с шатуном (см. рис. 4.5).

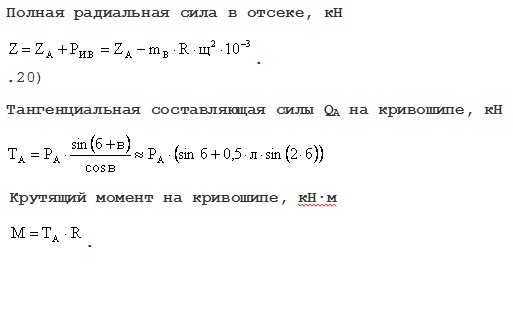

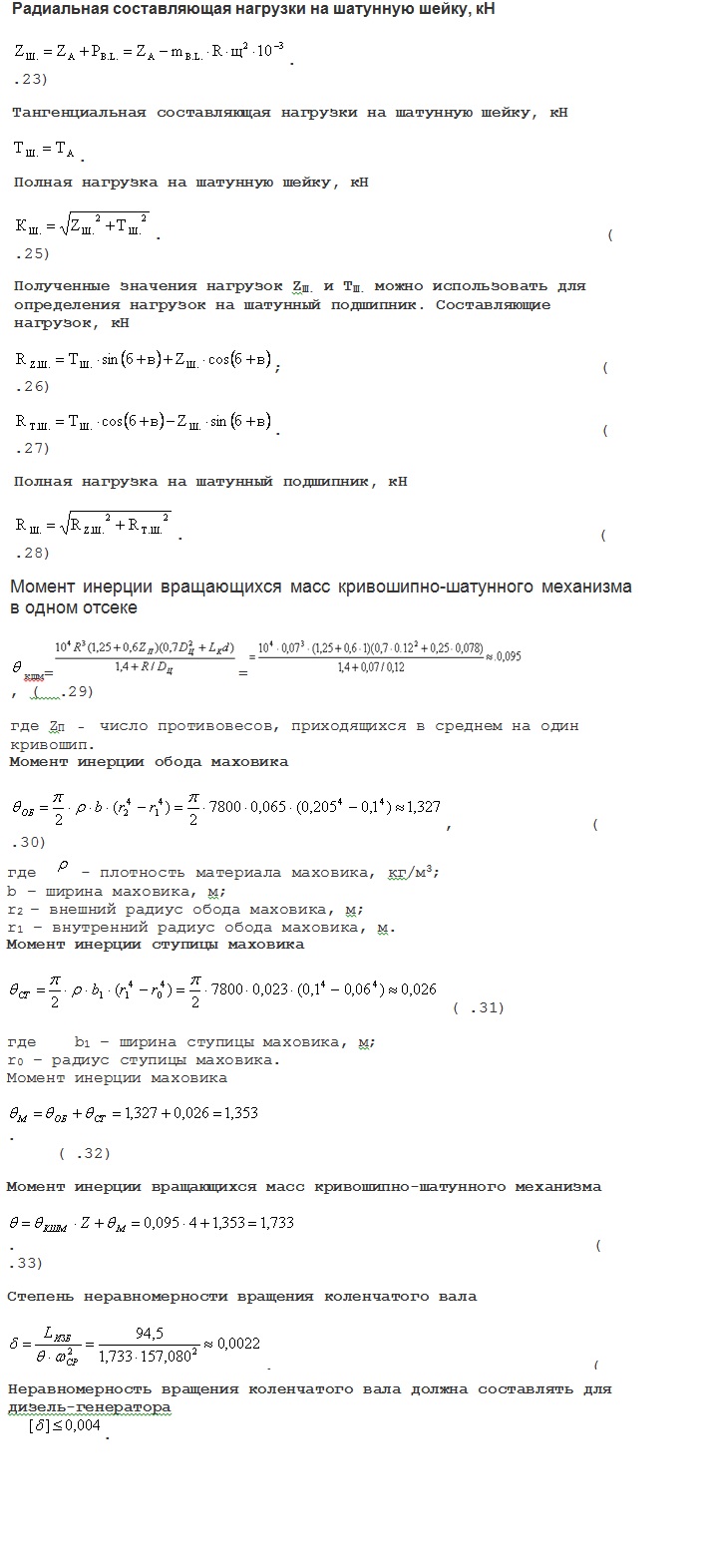

Радиальная составляющая нагрузки на шатунную шейку, кН

Тангенциальная составляющая нагрузки на шатунную шейку, кН

Полная нагрузка на шатунную шейку, кН

Полученные значения нагрузок ZШ. и ТШ. можно использовать для определения нагрузок на шатунный подшипник. Составляющие нагрузок, кН

Полная нагрузка на шатунный подшипник, кН

Значения ZAи ТАпри заданном угле поворота кривошипа выбирают из таблицы .

1. Все расчёты по пункту .5 для углов поворота кривошипа от нуля до 710º с шагом Δα = 10º представлены в таблице .3.

Также по результатам данного расчёта построены годографы нагрузок на шатунную шейку и шатунный подшипник. Они изображены соответственно на рисунках 6. и 7.

Оценка неравномерности вращения коленчатого валаИзбыточная работа суммарного крутящего момента двигателя определяется как площадь наибольшей фигуры, образованного кривыми общего крутящего момента двигателя, МКр., и среднего крутящего момента, МКр.Ср.(рис. 4.3), с учётом масштаба графика. Она равна Lизб= 94,5 кН∙м.

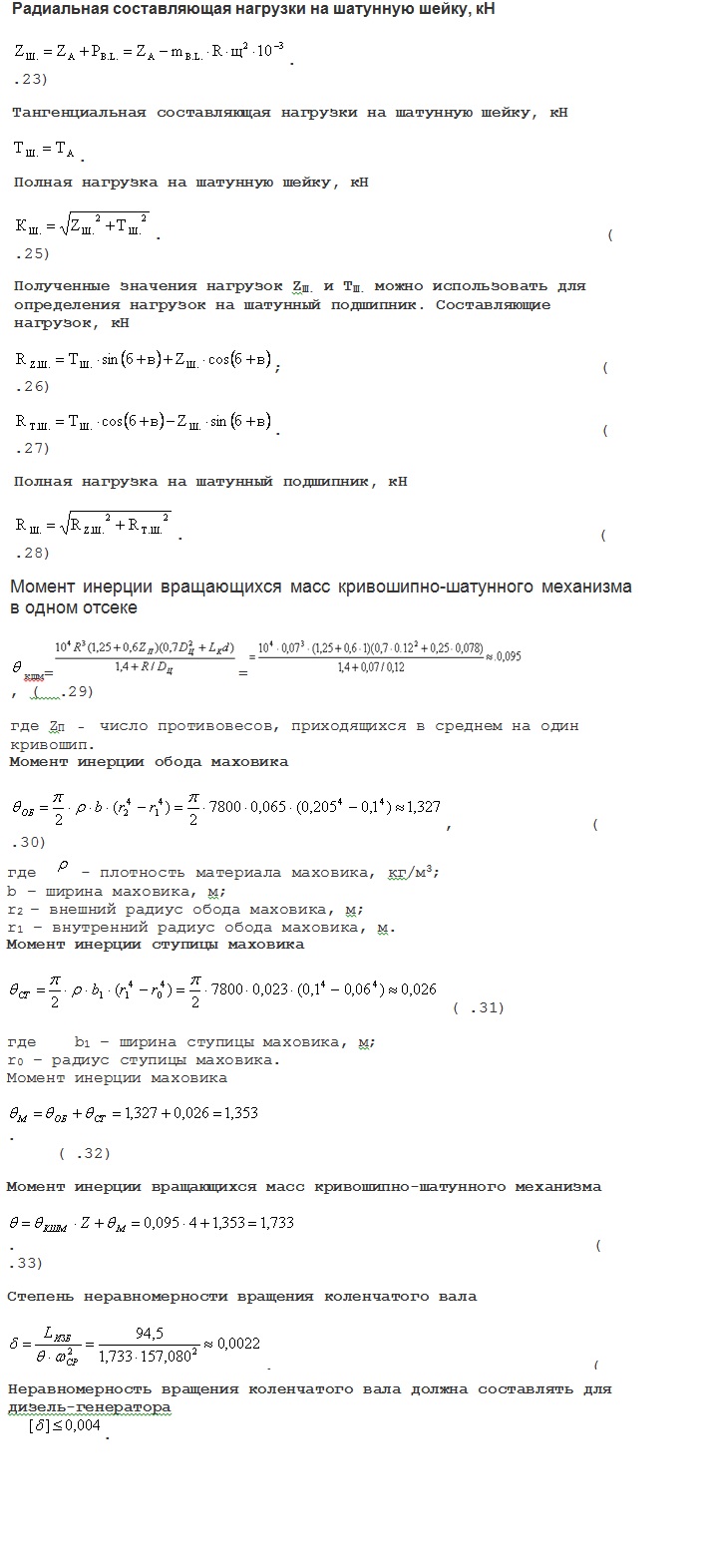

Момент инерции вращающихся масс кривошипно-шатунного механизма в одном отсеке

кшм==

где ZП – число противовесов, приходящихся в среднем на один кривошип.

Момент инерции обода маховика

где - плотность материала маховика, кг/м3;

b – ширина маховика, м;

r2 – внешний радиус обода маховика, м;

r1 – внутренний радиус обода маховика, м.

Момент инерции ступицы маховика

где b1 – ширина ступицы маховика, м;

r0 – радиус ступицы маховика.

Момент инерции маховика

Момент инерции вращающихся масс кривошипно-шатунного механизма

Степень неравномерности вращения коленчатого вала

Неравномерность вращения коленчатого вала должна составлять для дизель-генератора

www.autoezda.com

Степень последующего расширения

.Давление в конце расширения

.Величина среднего показателя политропы расширения для дизельных двигателей

.Температура в конце расширения

.2.5 Процесс выпуска

Параметрами процесса выпуска (

и ) задаются в начале расчета процесса впуска. Правильность предварительного выбора величин и проверяется по формуле профессора Е. К. Мазинга: .Погрешность вычислений составляет

.Т.к. погрешность вычислений не превышает 10% ,то величина

выбрана правильно.2.6 Индикаторные показатели

Среднее индикаторное давление теоретического цикла для дизельных двигателей подсчитывается по формуле:

Среднее индикаторное давление действительного цикла

,где

– коэффициент полноты диаграммы, который принимается для дизельных двигателей . Принимаем .Величина

для дизельных двигателей без наддува может изменяться.Индикаторный КПД для дизельных двигателей подсчитывается по формуле

.Удельный индикаторный расход топлива определяется по уравнению

.Величина индикаторного КПД для автотракторных дизельных двигателей

.2.7 Эффективные показатели

Механический КПД дизельного двигателя

. Принимаем .Тогда среднее эффективное давление

,а эффективный КПД

.Удельный эффективный расход жидкого топлива

.2.8 Размеры двигателя

По эффективной мощности, частоте вращения коленчатого вала и среднему эффективному давлению определяем литраж двигателя

,где

, , , - для четырехтактных двигателей.Рабочий объем одного цилиндра:

.где i=8 – число цилиндров.

Диаметр цилиндра

Принимаем диаметр цилиндра D =0,115м.

Ход поршня

.Определяем основные параметры и показатели двигателя:

- эффективную мощность

,- эффективный крутящий момент

,- часовой расход жидкого топлива

,- среднюю скорость поршня

.Определим погрешность вычисления

: , что допустимо.Литровая мощность определяется по формуле

.Величина литровой мощности для автотракторных дизельных двигателей колеблется в пределах

.2.9 Сводная таблица результатов теплового расчета

Таблица 1

2.10 Анализ полученных результатов

В результате теплового расчета были определены параметры рабочего тела в цилиндре двигателя, а также произведены оценочные показатели процесса, позволяющие определить размеры двигателя и оценить его мощностные и экономические показатели.

3. Динамический расчет

Порядок выполнения расчета для поршневого двигателяДинамический расчет кривошипно-шатунного механизма выполняется с целью определения суммарных сил и моментов, возникающих от давления газов и от сил инерции. Результаты динамического расчета используются при расчете деталей двигателя на прочность и износ.

В течение каждого рабочего цикла силы, действующие в кривошипно-шатунном механизме, непрерывно изменяются по величине и направлению. Поэтому для характера изменения сил по углу поворота коленчатого вала их величины определяют для ряда различных положений вала через каждые 30 град ПКВ. В отдельных случаях через 10 град ПКВ.

Последовательность выполнения расчета следующая:

1. Строим индикаторную диаграмму в координатах

.2. Перестраиваем индикаторную диаграмму, выполненную по результатам теплового расчета, в координаты

.3. Определяем силу давления газов на днище поршня для положений коленчатого вала, отстоящих друг от друга на 30° ПКВ в пределах (0…720)° ПКВ.

За начало отсчета принимаем такое положение кривошипа, когда поршень находится в начале такта впуска.

Сила давления газов на днище поршня определяется по формуле

,где

.mirznanii.com

В ходе динамического расчета определяют силы и моменты, действующие на детали кривошипно-шатунного механизма (КШМ).

а).Строят развернутую диаграмму давления газов в координатах

рг - о п.к.в, используя построенную свернутую индикаторную диаграмму действительного цикла в ходе теплового расчета двигателя. Перестроение индикаторной диаграммы в развернутую выполняется графическим путем по методу проф. Ф.А. Брикса. Для чего под индикаторной диаграммой проводится полуокружность радиусомr=S/2 (рис. 8). Из центра этой полуокружности (точка 0) в сторону НМТ в масштабе диаграммы откладывается поправка Брикса - отрезок. Из нового центра01полуокружность делят лучами на равные углы. Точки пересечения, полученные на полуокружности, соответствуют определенным углам

(на рис.8. интервал между точками равен 30°).

Рис. 8. Диаграмма давлений, приведенных к оси поршневого пальца

Из этих точек проводят вертикальные линии до пересечения с контуром индикаторной диаграммы. Полученные значения давлений сносятся на ординаты соответствующих углов . Развертку индикаторной диаграммы начинают от ВМТ в процессе хода впуска. На этой диаграмме наносят также давление от инерционных сил ( рj ) и давление от суммарных сил (р1 ),

р1 = рг рj,

где рj = Fj /D2/4 , ( Fj определяется согласно п. б).

б). Определяют силу инерции, действующую на детали КШМ, движущихся поступательно по формуле:

Fj = - mj jn, (53)

где mj – масса деталей КШМ, движущихся поступательно:

, (54)

где -масса поршневой группы,-масса шатуна, отнесенная к поршневому пальцу:,-масса шатуна,

jn – ускорение поршня, определяется по формуле (52).

Массы поршневой группы и шатуна при расчете двигателя можно ориентировочно принимать из табл. 9.

Таблица 9

Приближенные значения масс деталей кривошипно-шатунного механизма

| Тип двигателя | Масса поршневой группы (поршень из алюмин. сплава) () , | Масса шатуна (), |

| Бензиновый (газовый) (D=60…100мм) | 10…15 | 12…20 |

| Дизель (D=80…150мм) | 20…35 | 25…40 |

в). Определяют и строят суммарную силу, действующую на поршень.

Рис. 9. Диаграмма суммарной силы

, (55)

где численные значения суммарного давленияберутся из диаграммы, представленной на рис. 8.

г).Определяют силы FN ; Fs ; Fк и Fс интервалом 30о, оформляют их значения в табличной форме и строят развернутые диаграммы сил, действующих в КШМ двигателя (рис.10.)

Боковая сила, прижимающая поршень к цилиндру:

FN = F tg.(56)

Сила, действующая вдоль шатуна:

Fs=F /cos.(57)

Сила, направленная по радиусу кривошипа:

. (58)

Тангенциальная сила, создающая вращающий момент на коленчатом валу:

. (59)

Численные значения тригонометрических функций, входящих в уравнения (56)…(59), для различных углов и приведены в приложении.

Результаты расчета сводятся в табл. 10.

Таблица 10

studfiles.net

2.1.Исходные данные для динамического расчета двигателя 15

2.2. Выбор масштабов 15

2.3. Диаграмма сил давления газовразвернутая по углу ПКВ 15

2.. Приведение масс частей КШМ 15

2.5.Выбор масс деталей КШМ 16

2.6. Диаграмма сил инерции возвратно-поступательного движущихся масс КШМ 17

2.7. Диаграмма суммарной силы, действующей на поршень 17

2.8. Диаграммы сил: боковой, тангенциальной и силы, направленной по радиусу кривошипа 17

2.9. Полярная диаграмма силы , действующей на шатунную шейку коленчатого вала 19

2.10. Диаграмма суммарного индикаторного крутящего момента 19

2.11. Анализ уравновешенности двигателя 20

3.1. Поршневая группа 23

3.1.1. Поршень 23

3.1.2. Поршневой палец 27

3.1.3. Поршневые кольца 30

3.2. Шатунная группа 32

3.2.1. Шатун 32

3.2.2. Шатунные болты 40

3.3. Коленчатый вал43

3.4. Корпус двигателя44

3.5. Газовый стык 46

3.6. Механизм газораспределения 51

3.6.1. Определение основных параметров механизма газораспределения 53

3.6.2. Профилирование кулачков 55

3.6.3. Определение характеристики пружинного узла 57

3.7.Система смазывания 63

3.8.Система охлаждения 66

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 70

РАЗДЕЛ 1. РАСЧЁТ РАБОЧЕГО ЦИКЛА ДВИГАТЕЛЯ (тепловой расчёт)

1.1. Расчет характеристик рабочего тела

Количество свежего заряда

Количество воздуха, теоретически необходимого для полного сгорания топлива:

Действительное кол-во воздуха, участвующего в сгорании

Количество свежего заряда М1 в кмолях на 1 кг топлива (перед началом сгорания):

,

где L0 – стехиометрическое количество кмолей воздуха на 1 кг топлива.

Состав и количество продуктов сгорания

Состав продуктов сгорания при α=0.9 - СО2, h3O, N2,

Суммарное количество кмолей продуктов сгорания:

Объемные доли компонентов продуктов сгорания:

Теоретический коэффициент молярного изменения:

Статистическая величина μ0 =f(α) для двигателей с искровым зажиганием μ0 = 1,02…1,12.

1.2. Расчет процессов газообмена

Исходные данные для расчета процессов газообмена:

Табл.1

| Параметр | Значение | |

| 1 | Давление остаточных газов | рr = 0,115 МПа |

| 2 | Температура остаточных газов | Tr = 950 К |

| 3 | Подогрев свежего заряда на впуске | ΔТ = 5 К |

| 4 | Суммарный фактор сопротивления впускного тракта | (β2 + ξ) = 4 |

| 5 | Средняя за процесс впуска скорость смеси в наименьшем сечении впускного тракта | W = 90 м/с |

| 6 | Отношение теплоемкости остаточных газов к теплоемкости свежего заряда |

|

| 7 | Коэффициент дозарядки | φ1 =1,04 |

Условия на впуске

Плотность заряда на впуске ,

где р0 =0,1 МПа и Т0=298 К – соответственно значения атмосферного давления и температуры воздуха на входе во впускную систему двигателя;

R = 287 Н м/К - газовая постоянная.

Параметры рабочего тела в конце такта впуска

Давление в конце впуска

Величина гидравлических потерь

Коэффициент остаточных газов

Температура конца впуска

Коэффициент наполнения

studfiles.net

Динамический расчёт кривошипно-шатунного механизма заключается в определении суммарных сил и моментов, возникающих от давления газов и от сил инерции. По этим силам производятся расчёты основных деталей на прочность и износ, а также определение неравномерности крутящего момента и степени неравномерности хода двигателя. Во время работы двигателя на детали кривошипно-шатунного механизма действуют: силы от давления газов в цилиндре; силы инерции возвратно-поступательно движущихся масс; центробежные силы; силы от давления на поршень со стороны картера и силы тяжести. В течение каждого рабочего цикла силы, действующие в кривошипно-шатунном механизме, непрерывно изменяются по величине и направлению. Поэтому для определения характера изменения этих сил по углу поворота коленчатого вала их величины определяют для ряда отдельных положений вала.

Исходные данные для динамического расчёта двигателя:

Диаметр цилиндра D = 0,12 м.

Ход поршня S = 0,14 м.

Длина шатуна L = 0,25 м.

Частота вращения коленчатого вала двигателя n = 1500 мин-1.

Масса поршневого комплекта mП. = 3,1 кг.

Масса шатуна в сборе mL. = 4,3 кг.

Безразмерная координата центра масс шатуна LB/L = 0,32.

Наружный диаметр шатунной шейки d = 0,078 м.

Диаметр полости в шатунной шейке d1 = 0,031 м.

Длина шатунной шейки с = 0,051 м.

Плотность материала коленчатого вала ρ = 7,8∙103.

Ширина щеки h = 0,15 м.

Высота щеки Н = 0,175 м.

Безразмерная координата центра масс щеки ХЩ./R = 0,5.

Толщина противовеса b = 0,0285 м.

Площадь поршня, м2

Радиус кривошипа, м

Кинематический коэффициент

Угловая частота вращения коленчатого вала, с-1

Прямолинейно движущаяся масса в цилиндре двигателя, кг

Вращающаяся масса шатуна в отсеке двигателя, кг

Масса шатунной шейки, приведенная к её оси, кг

Масса щеки, приведенная к оси шатунной шейки, кг

Приведенная масса кривошипа, кг

Вращающаяся масса в отсеке двигателя, кг

Сила инерции вращающейся массы, кН

Расчёт сил и крутящего момента в отсеке двигателя

Сила давления газов, кН

где р – текущее значение давления газов в цилиндре, МПа. Значение р выбирается для текущего значения угла поворота кривошипа из расчёта рабочего процесса (табл. А.1).

Ускорение прямолинейно движущейся массы, м/с2

где α – угол поворота кривошипа, градусы.

Сила инерции прямолинейно движущейся массы, кН

Суммарная сила, действующая в точке сочленения поршня с шатуном, кН

Нормальная сила, передаваемая поршнем на стенку цилиндра, кН

где β – угол отклонения шатуна от вертикали, градусы

Сила, передаваемая по шатуну на кривошип, кН

Радиальная составляющая силы QA на кривошипе, кН

Полная радиальная сила в отсеке, кН

Тангенциальная составляющая силы QA на кривошипе, кН

Крутящий момент на кривошипе, кН∙м

Расчёт сил и крутящего момента в отсеке двигателя на интервале углов поворота кривошипа от нуля до 710º с шагом Δα = 10º приведен в таблице 4.1. На рисунках 4.1 и 4.2 изображены графики зависимостей рассчитанных сил от угла поворота кривошипа. Для наглядности, зависимости крутящего момента на кривошипе и общего крутящего момента, рассчитываемого ниже, от угла поворота кривошипа, изображены на одном графике (рис. 4.3).

Чтобы результаты расчёта были максимально наглядными, необходимо предварительно пронумеровать элементы коленчатого вала. Будем нумеровать кривошипы начиная от носка коленчатого вала одним числом. Коренные шейки будут соответственно нумероваться двумя числами, обозначающими номера кривошипов, с которыми соседствует данная коренная шейка. С носка коленчатого вала происходит отбор мощности для привода вспомогательных агрегатов двигателя и генератора. В общем случае, крутящий момент, возникающий при этом, необходимо учитывать в расчётах. Однако в данном случае, так как двигатель предназначен для установки с генератором, этот крутящий момент будет составлять менее 5 % от индикаторного момента на валу двигателя. Поэтому в дальнейших расчётах крутящий момент на носке коленчатого вала не учитываем.

Крутящий момент М1,2 на коренной шейке 1,2 равен моменту М1, создаваемому на первом кривошипе. Крутящие моменты на каждой последующей коренной шейке складываются из момента на предыдущей коренной шейке и момента на предыдущем кривошипе. То есть, М2,3 = М1,2 +М2; М3,4 = М2,3 + М3 и так далее. Крутящий момент на последней коренной шейке равен общему крутящему моменту МКр., создаваемому двигателем.

Крутящий момент, создаваемый на данном кривошипе, зависит от угла поворота кривошипа. При заданном порядке работы цилиндров двигателя (1-3-4-2), каждый последующий цилиндр из порядка работы цилиндров будет отставать от предыдущего на 180º. Принимаем, что угол поворота первого кривошипа равен нулю (для четырёхтактного двигателя это всё равно, что 720º, так как весь его цикл длится два оборота коленчатого вала). Значения крутящегомомента при известном угле поворота кривошипа выбираются из таблицы 4.1.

Все полученные величины крутящих моментов на любом кривошипе для углов поворота кривошипа от нуля до 710º с шагом Δα = 10ºсведены в таблицу 4.2. По рассчитанным значениям строится график зависимости общего крутящего момента, создаваемого двигателем, от угла поворота коленчатого вала, представленный на рисунке 4.3. На этом графике также нанесена величина среднего крутящего момента МКр.Ср., определяемая как среднее арифметическое значений крутящего момента на всём интервале углов поворота коленчатого вала.

В однорядном двигателе шатунная шейка нагружена силой QA, передаваемой по шатуну, и силой инерции PB.L. вращающейся массы шатуна. Для удобства расчётов, силу QA заменяют двумя силами – ZA, направленной к центру вращения кривошипа, и TA, направленной под углом 90º к ZA в сторону вращения кривошипа (рис. 4.4).Шатунный подшипник нагружен реакциями шатунной шейки (рис. 4.5).

При расчёте нагрузки на шатунную шейку, КШ., используют систему коодинат ZШ.– ТШ., вращающуюся вместе с коленчатым валом. А составляющие реакции при расчёте нагрузки на подшипник, RШ., определяют в системе координат RZ.Ш.– RТ.Ш., жёстко связанной с шатуном (см. рис. 4.5).

Радиальная составляющая нагрузки на шатунную шейку, кН

Тангенциальная составляющая нагрузки на шатунную шейку, кН

Полная нагрузка на шатунную шейку, кН

Полученные значения нагрузок ZШ. и ТШ. можно использовать для определения нагрузок на шатунный подшипник. Составляющие нагрузок, кН

Полная нагрузка на шатунный подшипник, кН

Значения ZAи ТАпри заданном угле поворота кривошипа выбирают из таблицы .

1. Все расчёты по пункту .5 для углов поворота кривошипа от нуля до 710º с шагом Δα = 10º представлены в таблице .3.

Также по результатам данного расчёта построены годографы нагрузок на шатунную шейку и шатунный подшипник. Они изображены соответственно на рисунках 6. и 7.

1.1.1.1.1.Оценка неравномерности вращения коленчатого валаИзбыточная работа суммарного крутящего момента двигателя определяется как площадь наибольшей фигуры, образованного кривыми общего крутящего момента двигателя, МКр., и среднего крутящего момента, МКр.Ср.(рис. 4.3), с учётом масштаба графика. Она равна Lизб= 94,5 кН∙м.

Момент инерции вращающихся масс кривошипно-шатунного механизма в одном отсеке

кшм==

где ZП – число противовесов, приходящихся в среднем на один кривошип.

Момент инерции обода маховика

где - плотность материала маховика, кг/м3;

b – ширина маховика, м;

r2 – внешний радиус обода маховика, м;

r1 – внутренний радиус обода маховика, м.

Момент инерции ступицы маховика

где b1 – ширина ступицы маховика, м;

r0 – радиус ступицы маховика.

Момент инерции маховика

Момент инерции вращающихся масс кривошипно-шатунного механизма

Степень неравномерности вращения коленчатого вала

Неравномерность вращения коленчатого вала должна составлять для дизель-генератора

www.autoezda.com

где i- число цилиндров двигателя.

Диаметр цилиндра:

. (44)Ход поршня:

. (45)Полученные значения D и S округляем до ближайших целых чисел:

.По окончательно принятым значениям D и S определим основные параметры двигателя:

литраж двигателя:

; (46)эффективная мощность:

; (47)эффективный крутящий момент:

; (48)часовой расход топлива:

; (49)средняя скорость поршня:

. (50)1.11 Построение индикаторной диаграммы

Построение индикаторной диаграммы ДВС производим в координатах р - V (давление - объем) или p-S (давление - ход поршня) на основании данных расчета рабочего процесса.

В начале построения на оси абсцисс откладывается отрезок АВ, соответствующий рабочему объему цилиндра, а по величине равный ходу поршня в масштабе

, который в зависимости от величины хода поршня принимаем: .Отрезок ОА, соответствующий объему камеры сгорания:

. (51)Масштаб давлений принимаем:

.По данным теплового расчета на диаграмме откладываем в выбранном масштабе величины давлений в характерных точках:

.Построение политроп сжатия и расширения осуществляем графическим методом.

При построении из начала координат проводим луч ОС под произвольным углом а к оси абсцисс (

), а также лучи OD и ОЕ под определенными углами и к оси ординат, равными: ; (52) . (53)Политропу расширения строим с помощью лучей ОС и ОЕ, начиная из точки z, а политропу сжатия строим с помощью лучей ОС и OD, начиная с точки с.

На заключительном этапе построения наносим линии впуска и выпуска, а также производим скругления с учетом фаз газораспределения, опережения зажигания (впрыска), скорости нарастания давления в процессе сгорания. Для этого на диаграмме отмечаем положение следующих характерных точек:

.Давление в конце такта сжатия:

. (54)Для нанесения этих точек характерных точек на диаграмму установим взаимосвязь между углом поворота коленчатого вала и перемещением поршня. Применим для этого метод Брикса. Под индикаторной диаграммой строим вспомогательную полуокружность радиусом

, равным половине хода поршня. Далее от центра полуокружности (точка ) в сторону н.м.т. откладываем поправку Брикса: . (55)где

- для автомобильных двигателей: .Ориентировочные значения углов поворота коленчатого вала, определяющих положение характерных точек действительной индикаторной диаграммы:

; ; ; ; ; ; .Нанесенные на диаграмму характерные точки соединяются плавными кривыми.

Рисунок 1 – Индикаторная диаграмма бензинового двигателя

двигатель топливо скоростной

2. Расчет и построение внешней скоростной характеристики двигателя

Построение кривых скоростной характеристики ведем в интервале частот вращения коленчатого вала: от

до .Расчетные точки кривых эффективной мощности и эффективного удельного расхода топлива определим по следующим зависимостям:

; (56) , (57)где

- соответственно номинальная эффективная мощность (кВт), частота вращения коленчатого вала при номинальной мощности (), удельный эффективный расход топлива при номинальной мощности () ; - соответственно эффективная мощность (кВт), удельный эффективный расход топлива (), частота вращения коленчатого вала () в искомой точке скоростной характеристики; - коэффициенты, значения которых устанавливают экспериментально.Для бензинового двигателя:

; ; ; ; .Рассчитанные точки кривых эффективной мощности и эффективного удельного расхода топлива сведем в таблицу 1.

Точки кривых эффективного крутящего момента

и часового расхода топлива определим по формулам: ; (58) (59)Рассчитанные точки кривых эффективного крутящего момента

и часового расхода топлива сведем в таблицу 1.Таблица 1 – Значения эффективной мощности

, эффективного удельного расхода топлива , эффективного крутящего момента и часового расхода топлива в зависимости от частоты вращения коленчатого вала .По рассчитанным значениям параметров

, , , для ряда значений n производим построение внешней скоростной характеристики.mirznanii.com